Definición y principios del prensado isostático en frío

Tabla de contenido

- Definición y principios del prensado isostático en frío

- Ventajas del prensado isostático en frío

- Logro de densidad uniforme en materiales.

- Logro de resistencia uniforme en materiales.

- Versatilidad del prensado isostático en frío.

- Mayor resistencia a la corrosión en materiales.

- Mejora de las propiedades mecánicas.

- Aplicaciones en pulvimetalurgia

- Producción de metales refractarios.

- Papel en el proceso de sinterización.

- Tipos de prensado isostático en frío

Explicación del prensado isostático en frío.

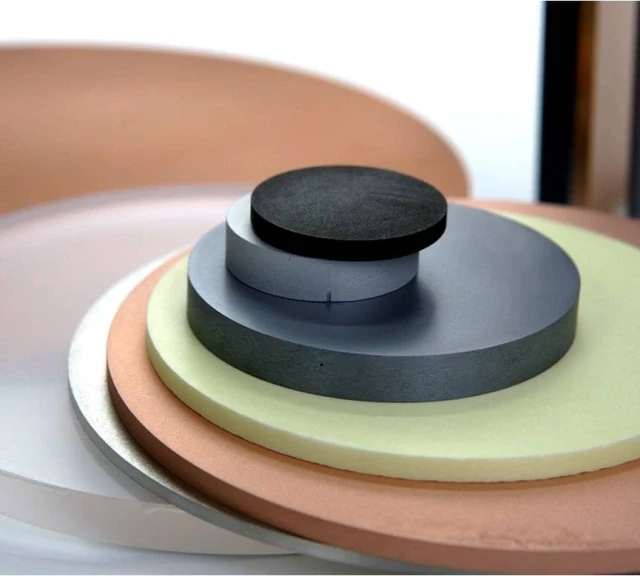

El prensado isostático en frío (CIP) es un método de procesamiento de materiales. Implica compactar polvos encerrándolos en un molde de elastómero y aplicando una presión líquida uniforme para comprimir el molde. Esto da como resultado un sólido muy compacto. El prensado isostático en frío se utiliza comúnmente para plásticos, grafito, metalurgia en polvo, cerámica, objetivos de pulverización catódica y otros materiales.

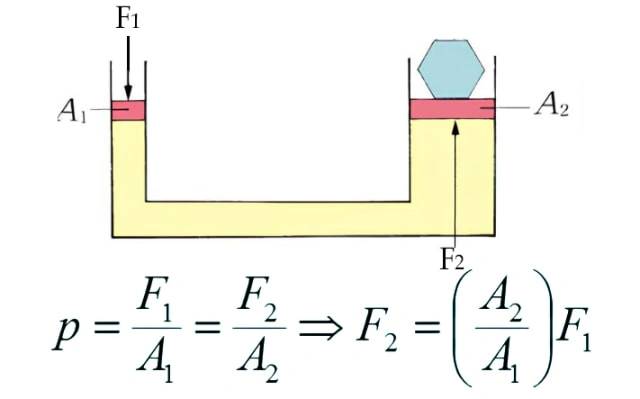

Cómo funciona el prensado isostático en frío según la ley de Pascal

El prensado isostático en frío funciona según la ley de Pascal, que establece que la presión aplicada en un fluido cerrado se transmite en todas direcciones a través del fluido sin ningún cambio en la magnitud de la presión. En CIP, el molde de elastómero tiene baja resistencia a la deformación, lo que permite que la presión se transmita uniformemente y comprima los polvos en una forma sólida.

Proceso involucrado en el prensado isostático en frío.

El proceso de prensado isostático en frío comienza encerrando los polvos en un molde de elastómero. Luego, el molde se somete a una presión líquida uniforme, generalmente usando agua, aceite o una mezcla de glicol. La presión aplicada suele estar entre 100 y 600 MPa. Esta presión compacta los polvos y forma una pieza "en bruto" con suficiente resistencia para su manipulación, procesamiento y sinterización adicional para lograr la resistencia final.

Materiales y procesos adecuados para el prensado isostático en frío.

El prensado isostático en frío es adecuado para una variedad de materiales, incluidos plásticos, grafito, metalurgia en polvo, cerámica y objetivos de pulverización catódica. Se utiliza comúnmente para proporcionar espacios en blanco para procesos posteriores de sinterización o prensado isostático en caliente. En términos de densidad, el prensado isostático en frío puede alcanzar una densidad teórica de aproximadamente el 100% para los metales y aproximadamente el 95% para los polvos cerámicos.

En resumen, el prensado isostático en frío es un método utilizado para procesar materiales mediante la compactación de polvos utilizando una presión líquida uniforme. Se basa en la ley de Pascal e implica el uso de un molde de elastómero para encerrar los polvos. El prensado isostático en frío es adecuado para diversos materiales y se utiliza comúnmente para proporcionar espacios en blanco para su posterior procesamiento.

Ventajas del prensado isostático en frío

Logro de densidad uniforme en materiales.

- El prensado isostático en frío garantiza que los materiales tengan una densidad uniforme.

- Esto da como resultado una contracción uniforme durante otros procesos como la sinterización.

- La presión utilizada en CIP llega a todas las partes del material con igual magnitud.

Logro de resistencia uniforme en materiales.

- La presión utilizada para compactar los materiales es igual en todas las direcciones, lo que da como resultado una resistencia uniforme.

- Los materiales con resistencia uniforme son más eficientes y confiables.

Versatilidad del prensado isostático en frío.

- CIP puede producir formas difíciles que son desafiantes o imposibles de producir con otros métodos.

- También se puede utilizar para producir materiales de gran tamaño.

- La única limitación es el tamaño del recipiente a presión.

Mayor resistencia a la corrosión en materiales.

- El prensado isostático en frío mejora la resistencia a la corrosión de los materiales.

- Los materiales que se someten a este proceso tienen una vida útil más larga en comparación con otros.

Mejora de las propiedades mecánicas.

- Los materiales prensados isostáticos en frío tienen propiedades mecánicas mejoradas, como la ductilidad y la resistencia.

- Esto conduce a un mejor rendimiento y durabilidad en aplicaciones industriales.

Aplicaciones en pulvimetalurgia

- CIP se utiliza en la etapa de compactación de la pulvimetalurgia antes de la sinterización.

- Permite la producción de formas y dimensiones complejas.

Producción de metales refractarios.

- CIP se utiliza para producir metales refractarios como tungsteno, molibdeno y tantalio.

- Estos metales tienen altos puntos de fusión y son resistentes al desgaste.

Papel en el proceso de sinterización.

- Antes de la sinterización se realiza un prensado isostático en frío.

- La alta resistencia en verde de los productos CIP permite una sinterización más rápida en comparación con otros materiales.

6 VENTAJAS CLAVE DEL PRENSADO ISOSTÁTICO EN FRÍO FRENTE AL PRENSADO UNIAXIAL

- Propiedades del producto más uniformes, mayor homogeneidad y control más preciso de las dimensiones del producto terminado.

- Mayor flexibilidad en la forma y tamaño del producto terminado.

- Posibles relaciones de aspecto más largas, lo que permite gránulos largos y delgados.

- Mejor compactación del polvo, lo que conduce a una mejor densificación.

- Capacidad para procesar materiales con diferentes características y formas.

- Tiempos de ciclo reducidos y productividad mejorada.

Ventajas de utilizar herramientas de prensado isostático en caliente

- Las herramientas de prensado isostático en caliente ofrecen varias ventajas en diversas industrias:

- Mejora las propiedades mecánicas de los metales, mejorando el rendimiento y la durabilidad.

- Reduzca o elimine los huecos, lo que resulta en una superficie más confiable.

- Consolidar polvos en partes y componentes específicos.

- Une metales diferentes para crear componentes rentables.

Prensado isostático en frío

- El prensado isostático en frío es ventajoso para producir piezas donde el alto costo inicial de las matrices de prensado no puede justificarse.

- Permite la producción de repuestos muy grandes y complejos.

- La distribución uniforme de la densidad es un factor clave para el crecimiento de los sistemas de prensado isostático a nivel mundial.

- También reduce los errores humanos y los defectos urgentes.

Ventajas del prensado isostático en frío para objetivos ITO

- El prensado isostático en frío tiene ventajas para la preparación de blancos ITO:

- Adecuado para prensar productos en polvo de gran tamaño debido a su gran presión y tensión uniforme.

- Los productos en polvo prensado tienen alta densidad y uniformidad.

- No es necesario añadir lubricantes.

- Bajo costo de producción, adecuado para producción en masa.

El prensado isostático en frío es una técnica versátil y beneficiosa que ofrece ventajas como lograr densidad y resistencia uniformes en los materiales, versatilidad en forma y tamaño, mayor resistencia a la corrosión, propiedades mecánicas mejoradas y diversas aplicaciones en pulvimetalurgia y producción de metales refractarios. Es un método valioso para lograr componentes de alta calidad en diversas industrias.

Tipos de prensado isostático en frío

Explicación del prensado isostático de bolsas húmedas

En el proceso de bolsa húmeda, el material en polvo se encierra en una bolsa de molde flexible y se sumerge en un líquido a alta presión en un recipiente a presión. Luego se aplica presión isostática a las superficies exteriores del molde para comprimir el polvo en la forma deseada. Este método es ideal para la producción de múltiples formas y de pequeñas a grandes cantidades, así como para el prensado de productos grandes.

Explicación del prensado isostático con bolsa seca

El prensado isostático en bolsa seca implica fijar el molde en el recipiente a presión y llenarlo con polvo. Luego se aplica presión isostática del líquido a presión a la superficie externa del molde, comprimiendo el polvo en una masa sólida con una microestructura compacta. Este método es más rápido que el prensado de bolsas húmedas y es adecuado para la producción en masa de materiales.

Comparación entre el prensado isostático de bolsas húmedas y secas

El prensado isostático de bolsas húmedas es relativamente lento y tarda de 5 a 30 minutos en procesar el material. Sin embargo, las mejoras en las bombas de gran volumen y los mecanismos de carga pueden acelerar el proceso. Por otro lado, el prensado isostático de bolsa seca es más rápido y más adecuado para la producción en masa. También es más ideal para producir artículos pequeños de carburo con geometría axisimétrica.

Uso del prensado isostático con bolsa seca en la producción de varillas de carburo de tungsteno

El prensado isostático con bolsa seca se utiliza comúnmente en la producción de varillas de carburo de tungsteno. Este método permite una alta presión de formación y un prensado rápido, lo que da como resultado barras compactas de carburo de tungsteno. Después del prensado isostático en bolsa seca, las barras se muelen antes de la sinterización y luego se pueden sinterizar directamente. Este proceso es eficiente y rentable para producir varillas de carburo de tungsteno.

En general, el prensado isostático en frío ofrece ventajas como densidad y resistencia uniformes, versatilidad en la producción de formas difíciles, resistencia a la corrosión y propiedades mecánicas mejoradas, y su uso en pulvimetalurgia y metales refractarios. La elección entre prensado isostático de bolsas húmedas y secas depende de los requisitos y objetivos específicos del proceso de producción.

Productos relacionados

- Máquina de Prensado Isostático en Frío CIP para Producción de Piezas Pequeñas 400Mpa

- Máquina de Prensa Isostática en Frío de Laboratorio Eléctrico CIP para Prensado Isostático en Frío

- Máquina manual de prensado isostático en frío CIP Prensadora de pastillas

- Prensa Isostática en Frío Automática de Laboratorio CIP Máquina de Prensado Isostático en Frío

- Prensa Isostática en Caliente WIP Estación de Trabajo 300Mpa para Aplicaciones de Alta Presión

Artículos relacionados

- Cómo ayudan las prensas isostáticas a eliminar defectos en los materiales

- Tecnología de prensado isostático: Revolucionando la densificación de materiales cerámicos

- Comprensión del prensado isostático: proceso, beneficios, limitaciones y aplicaciones

- Guía completa de prensado isostático: tipos, procesos y características(3)

- ¿Qué es la máquina de prensado isostático?