Introducción

Tabla de contenido

Las prensas isostáticas son una herramienta esencial en diversas industrias, ya que ofrecen soluciones eficientes y efectivas para el procesamiento de materiales. Estas prensas utilizan la misma presión en todas las direcciones para lograr una conformación y densificación uniforme de los materiales. Comprender los diferentes tipos, procesos y aplicaciones de las prensas isostáticas es crucial para las empresas que buscan optimizar sus procesos de fabricación. Ya sea que se utilicen prensas isostáticas en frío (CIP) para la producción de cerámica o prensas isostáticas en caliente (HIP) para componentes aeroespaciales, la versatilidad y precisión del prensado isostático lo convierten en una tecnología valiosa en el competitivo mercado actual. Exploremos el mundo de las prensas isostáticas y descubramos su potencial.

Tipos de prensas isostáticas

El prensado isostático es un proceso que implica aplicar presión igual a un polvo compactado para lograr una densidad óptima y uniformidad de microestructura. Hay dos tipos principales de prensas isostáticas: prensas isostáticas en frío (CIP) y prensas isostáticas en caliente (HIP).

Prensas Isostáticas en Frío (CIP)

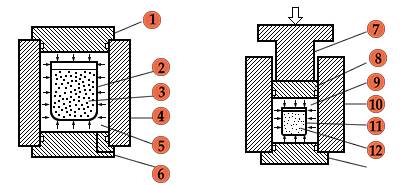

El prensado isostático en frío (CIP) es un método de prensado isostático que implica la compactación de polvos encerrados en moldes de elastómero. Este proceso aplica presión desde múltiples direcciones, lo que resulta en una mayor uniformidad de compactación y una mayor capacidad de forma en comparación con el prensado uniaxial.

Existen dos métodos para realizar el prensado isostático en frío:

Prensado isostático con bolsa húmeda: en este método, el polvo se encierra en una funda de goma que se sumerge en un líquido, que transmite la presión uniformemente al polvo.

Prensado isostático con bolsa seca: en lugar de sumergir las herramientas en un fluido, las herramientas en sí están construidas con canales internos a los que se bombea fluido a alta presión.

La prensa isostática en frío, también conocida como prensa de caucho, es capaz de formar formas complicadas que no se pueden comprimir sin una prensa uniaxial o una prensa mecánica. Se introducen polvo cerámico y polvo metálico en un molde de goma, que luego se sumerge en el recipiente a presión. El polvo se comprime a una presión de agua máxima de 400 MPa.

Prensas isostáticas en caliente (HIP)

El prensado isostático en caliente (HIP) es otro método de prensado isostático que implica comprimir materiales aplicando alta temperatura y presión isostática simultáneamente. El argón se utiliza comúnmente como medio de presión en HIP.

El prensado en caliente es similar al HIP, pero aplica solo presión uniaxial en lugar de presión isostática. El prensado isostático en caliente se utiliza para reducir la porosidad de los metales y aumentar la densidad de muchos materiales cerámicos.

En pulvimetalurgia, HIP permite la compresión de polvo metálico a altas temperaturas y presiones, dando como resultado un producto con una microestructura recocida homogénea y mínimas impurezas. Este proceso es esencial para la fabricación de componentes aeroespaciales y otras aplicaciones.

El prensado isostático en caliente (HIP) es una técnica de fabricación que se utiliza para aumentar la densidad de los materiales reduciendo o eliminando su porosidad. Crea materiales "forjados" completamente densos y mejora la densidad, la composición y la resistencia dinámica.

Tanto las prensas isostáticas en frío como en caliente tienen sus usos y aplicaciones específicas en diversas industrias, incluidas la farmacéutica, la de explosivos, la química, la de combustible nuclear y la de ferritas.

Procesos de prensado isostático

Proceso de prensado isostático en frío

El prensado isostático en frío (CIP) es una técnica de procesamiento de polvo que utiliza la presión de un fluido para compactar una pieza. Se trata de colocar polvos metálicos en un recipiente flexible, que sirve como molde para la pieza. La presión del fluido se ejerce sobre toda la superficie exterior del recipiente, lo que hace que presione y forme el polvo con la geometría deseada. A diferencia de otros procesos que ejercen fuerzas sobre el polvo a través de un eje, CIP aplica presión desde todas las direcciones.

El proceso CIP se realiza a temperatura ambiente y utiliza un molde hecho de materiales elastómeros como uretano, caucho o cloruro de polivinilo. El fluido utilizado en CIP suele ser aceite o agua. Durante la operación, la presión del fluido oscila entre 60.000 lbs/in2 (400 MPa) y 150.000 lbs/in2 (1000 MPa). Una desventaja del CIP es su baja precisión geométrica debido al molde flexible.

Proceso de prensado isostático en caliente

El prensado isostático en caliente (HIP) es un proceso de fabricación que utiliza temperatura elevada y presión de gas isostático para eliminar la porosidad y aumentar la densidad en metales, cerámicas, polímeros y materiales compuestos. Este proceso mejora las propiedades mecánicas y la trabajabilidad de los materiales. HIP se utiliza principalmente para eliminar la microcontracción en piezas fundidas, consolidar polvos y uniones por difusión.

En el proceso HIP, los productos se colocan en un recipiente cerrado lleno de un líquido y se someten a la misma presión en cada superficie. Este entorno de alta presión aumenta la densidad de los productos y les da forma según las especificaciones deseadas. Las prensas isostáticas se utilizan ampliamente en la formación de refractarios de alta temperatura, cerámicas, carburo cementado, imanes permanentes de lantano, material de carbono y polvo de metales raros.

El prensado isostático en caliente también se emplea como parte de un proceso de sinterización, para soldadura fuerte asistida por presión y para la fabricación de compuestos de matriz metálica.

El prensado isostático, tanto en frío como en caliente, ofrece beneficios únicos para una amplia gama de materiales, incluidos cerámica, metales, compuestos, plásticos y carbono. Permite la formación de formas de productos con tolerancias precisas, lo que reduce la necesidad de un mecanizado costoso. El proceso de prensado isostático ha pasado de ser una curiosidad de investigación a una herramienta de producción viable y se utiliza ampliamente en diversas industrias en la actualidad.

Aplicaciones de las prensas isostáticas

Aplicaciones de las prensas isostáticas en frío

El prensado isostático es un proceso que implica la aplicación de presión igual a un polvo compactado para lograr una densidad óptima y uniformidad de microestructura. En particular, el prensado isostático en frío implica la compactación de polvos encerrados en moldes de elastómero. A continuación se muestran algunas aplicaciones comunes de las prensas isostáticas en frío:

- Productos farmacéuticos

- Explosivos

- quimicos

- Alimento

- Ferritas de combustible nuclear

Aplicaciones de las prensas isostáticas en caliente

La tecnología de prensado isostático en caliente se utiliza ampliamente en diversas industrias para diferentes propósitos. Algunas de las aplicaciones comunes de las prensas isostáticas en caliente incluyen:

- Tratamiento de piezas fundidas

- Metalurgia de polvos

- Industria cerámica

- Materiales porosos

- Formación casi neta

- Unión de materiales

- Pulverización con plasma

- Fabricación de grafito de alta gama.

![Aplicaciones de prensas isostáticas en caliente (fundición, pulvimetalurgia, cerámica, materiales porosos, materiales de forma casi neta, fabricación de grafito de alta gama, pulverización de plasma)]()

Aplicaciones de prensas isostáticas en caliente (fundición, pulvimetalurgia, cerámica, materiales porosos, materiales de forma casi neta, fabricación de grafito de alta gama, pulverización de plasma)

El prensado isostático ofrece varias ventajas, como lograr una densidad alta y uniforme, eliminar restricciones en la geometría de las piezas y una utilización eficiente del material. Es aplicable a una amplia gama de materiales, incluidas superaleaciones, titanio, aceros para herramientas, acero inoxidable y berilio. El proceso se ha convertido en una herramienta de producción viable y continúa desempeñando un papel importante en diversas industrias.

Ventajas de las prensas isostáticas en frío

El prensado isostático en frío es una técnica utilizada para producir repuestos grandes y complejos a un costo inicial menor en comparación con otros métodos. Este método es similar al prensado isostático en caliente pero se realiza a temperaturas más bajas. Una de las ventajas clave del prensado isostático en frío es la capacidad de lograr una distribución de densidad más uniforme, lo que da como resultado un producto terminado de mayor calidad.

Aquí hay 6 ventajas clave del prensado isostático en frío en comparación con otros métodos de prensado:

Propiedades uniformes del producto : el prensado isostático en frío ofrece propiedades más uniformes del producto, mayor homogeneidad y un control más preciso de las dimensiones del producto terminado. Esto garantiza una calidad y un rendimiento constantes.

Mayor flexibilidad en forma y tamaño : Con el prensado isostático en frío, hay mayor flexibilidad en la forma y tamaño del producto terminado. Esto permite la producción de piezas complejas e intrincadas que tal vez no sean posibles con otros métodos de prensado.

Relaciones de aspecto más largas : el prensado isostático en frío permite la producción de gránulos largos y delgados con relaciones de aspecto más largas. Esto resulta beneficioso para aplicaciones que requieren dimensiones y formas específicas.

Compactación y densificación mejoradas : se mejora la compactación del polvo durante el prensado isostático en frío, lo que conduce a una mejor densificación del material. Esto da como resultado una mayor densidad y un producto final más fuerte.

Capacidad de procesar diferentes materiales : El prensado isostático en frío puede procesar materiales con diferentes características y formas. Esta versatilidad permite la producción de piezas con diferentes propiedades y requisitos.

Tiempos de ciclo reducidos y productividad mejorada : el prensado isostático en frío ofrece tiempos de ciclo reducidos en comparación con otros métodos de prensado. Esto conduce a una mayor productividad y una producción más rápida de piezas.

En conclusión, el prensado isostático en frío ofrece varias ventajas sobre otros métodos de prensado. Ofrece un mayor control sobre las propiedades del producto, flexibilidad en forma y tamaño, compactación y densificación mejoradas, la capacidad de procesar diferentes materiales y mayor productividad. Estos beneficios hacen que el prensado isostático en frío sea la opción preferida para producir repuestos grandes y complejos.

Técnicas específicas de prensado isostático en frío

Procesamiento de bolsas húmedas

El procesamiento de bolsas húmedas es un método de prensado isostático en frío que implica colocar el polvo en un molde de formación, también conocido como carcasa. Luego, el molde se sella y se sumerge en un cilindro de alta presión lleno de líquido. El medio de transmisión de presión entra en contacto directo con la camisa durante el proceso de prensado.

Esta técnica ofrece una gran aplicabilidad y es particularmente adecuada para investigación experimental y producción de lotes pequeños. Permite el prensado simultáneo de piezas de múltiples formas diferentes en un cilindro de alta presión, lo que lo hace ideal para producir piezas grandes y complejas. Además, el procesamiento de bolsas húmedas tiene un proceso de producción corto y de bajo costo.

Segmentación del mercado: según el tipo de producto, el mercado de equipos de prensado isostático en frío (CIP) se divide en prensado de bolsas húmedas y otros tipos.

Procesamiento de bolsas secas

En el procesamiento de bolsas secas, el material en polvo se encierra en una bolsa de molde flexible, que luego se somete a presión isostática en un recipiente a presión. Este proceso se realiza a temperatura ambiente o a una temperatura ligeramente superior (<93°C) y a presiones que oscilan entre 100 y 600 MPa.

El objetivo del procesamiento en bolsa seca es obtener una pieza "en bruto" con suficiente resistencia para su manipulación, procesamiento y posterior sinterización para lograr la resistencia final. Esta técnica utiliza un medio líquido, como agua, aceite o una mezcla de glicol, para aplicar presión al polvo. El prensado isostático en frío puede alcanzar una densidad teórica de aproximadamente el 100% para metales y aproximadamente el 95% para polvos cerámicos.

El procesamiento con bolsa seca se usa comúnmente para formar materiales en polvo a temperatura ambiente. Implica el uso de caucho o plástico como material de revestimiento del molde y líquido como medio de presión. Esta técnica proporciona piezas en bruto para procesos posteriores de sinterización o prensado isostático en caliente.

Prensado isostático en caliente

El prensado isostático en caliente es otra técnica utilizada en el prensado isostático en frío. Consiste en aplicar presión isostática al polvo a una temperatura ligeramente elevada. Este proceso se realiza entre la temperatura ambiente y la temperatura de sinterización del material.

El prensado isostático en caliente ofrece ventajas como una densificación mejorada y un tiempo de sinterización reducido en comparación con el prensado isostático en frío. Es particularmente adecuado para materiales que requieren alta densidad y microestructura fina.

En conclusión, las técnicas de prensado isostático en frío, incluido el procesamiento con bolsas húmedas, el procesamiento con bolsas secas y el prensado isostático en caliente, ofrecen diversos beneficios para el procesamiento de materiales. El procesamiento de bolsas húmedas es ideal para investigaciones experimentales y producción de lotes pequeños, mientras que el procesamiento de bolsas secas proporciona un método para formar materiales en polvo a temperatura ambiente. El prensado isostático en caliente ofrece una densificación mejorada y un tiempo de sinterización reducido. La elección entre estas técnicas depende de los objetivos específicos del proyecto y de las características de los materiales involucrados.

Tratamiento de materiales con prensas isostáticas en caliente

Prensado isostático en caliente para fabricación aditiva de metales

El prensado isostático en caliente (HIP) es un proceso bien establecido que se utiliza para mejorar una amplia variedad de materiales como titanio, acero, aluminio y superaleaciones. Este proceso es particularmente efectivo para reducir o eliminar huecos dentro de las piezas fundidas y consolidar polvos encapsulados para crear materiales completamente densos. Además, HIP se puede utilizar para unir materiales similares o diferentes, lo que da como resultado la fabricación de componentes únicos y rentables.

Prensado isostático

El proceso de prensado isostático fue pionero a mediados de la década de 1950 y desde entonces se ha convertido en una herramienta de producción viable. Se utiliza ampliamente en diversas industrias para consolidar polvos y reparar defectos en piezas fundidas. Este proceso es adecuado para una variedad de materiales, incluidos cerámica, metales, compuestos, plásticos y carbono.

El prensado isostático aplica una fuerza uniforme e igual sobre todo el producto, independientemente de su forma o tamaño. Esta característica lo hace particularmente beneficioso para aplicaciones cerámicas y refractarias. La capacidad de formar productos con tolerancias precisas reduce la necesidad de un mecanizado costoso, lo que hace que el prensado isostático sea comercialmente atractivo.

Prensado isostático en caliente

El prensado isostático en caliente (HIP) es un proceso de fabricación que utiliza temperatura elevada y presión de gas isostático para eliminar la porosidad y aumentar la densidad en metales, cerámicas, polímeros y materiales compuestos. Al someter el material a altas temperaturas y presión uniforme, HIP mejora sus propiedades mecánicas y trabajabilidad.

Las principales aplicaciones de HIP incluyen la eliminación de la microcontracción en piezas fundidas, la consolidación de polvos y la unión por difusión (revestimiento). HIP también se usa comúnmente en procesos de sinterización para pulvimetalurgia, soldadura fuerte asistida por presión y la fabricación de compuestos de matriz metálica.

Prensado isostático en frío

El prensado isostático en frío (CIP) es otra variación del proceso de prensado isostático que opera a temperatura ambiente. Aplica la misma presión desde todas las direcciones para compactar polvos o dar forma a materiales. CIP se usa comúnmente para formar formas complejas y lograr tolerancias precisas en materiales como cerámica y metales.

En conclusión, el prensado isostático en caliente (HIP) es un proceso muy eficaz para mejorar las propiedades de diversos materiales. Elimina la porosidad, aumenta la densidad y permite el pegado de diferentes materiales. Ya sea reduciendo defectos en piezas fundidas o consolidando polvos, HIP ofrece numerosos beneficios para las industrias manufactureras. Además, el uso de prensado isostático en frío (CIP) a temperatura ambiente proporciona un método alternativo para dar forma a materiales con precisión.

Conclusión

En conclusión, comprender las prensas isostáticas y sus diversos tipos, procesos y aplicaciones puede beneficiar enormemente a las empresas de una amplia gama de industrias. Ya sea el uso de prensas isostáticas en frío (CIP) para fabricar componentes con densidad uniforme o prensas isostáticas en caliente (HIP) para el tratamiento de materiales, estas máquinas ofrecen ventajas únicas. Los procesos de prensado isostático en frío y técnicas específicas como el procesamiento de bolsas húmedas, el procesamiento de bolsas secas y el prensado isostático en caliente mejoran aún más las capacidades de las prensas isostáticas. Al aprovechar el poder del prensado isostático, las empresas pueden lograr productos de mayor calidad y mejorar su eficiencia general.

Productos relacionados

- Máquina manual de prensado isostático en frío CIP Prensadora de pastillas

- Máquina de Prensado Isostático en Frío CIP para Producción de Piezas Pequeñas 400Mpa

- Máquina de Prensa Isostática en Frío de Laboratorio Eléctrico CIP para Prensado Isostático en Frío

- Prensa Isostática en Caliente para Investigación de Baterías de Estado Sólido

- Prensa Isostática en Caliente WIP Estación de Trabajo 300Mpa para Aplicaciones de Alta Presión

Artículos relacionados

- Comprender los conceptos básicos del prensado isostático

- Prensado isostático en frío (CIP): un proceso probado para la fabricación de piezas de alto rendimiento

- Tecnología de prensado isostático en la producción de baterías de estado sólido

- Pasos de operación de la prensa isostática automática.

- Comprensión del prensado isostático en frío y sus aplicaciones