Sí, absolutamente. Un calentador de inducción no solo es capaz de fundir metal, sino que es un método industrial altamente controlado y eficiente para hacerlo. Este proceso de calentamiento sin contacto utiliza principios electromagnéticos para generar calor intenso directamente dentro del propio metal, permitiéndole alcanzar su punto de fusión con notable velocidad y precisión.

El principio fundamental a entender es que el calentamiento por inducción convierte el objeto metálico en su propia fuente de calor. A diferencia de un horno tradicional que calienta de afuera hacia adentro, un sistema de inducción utiliza un campo magnético para generar calor de adentro hacia afuera, lo que resulta en un proceso de fusión más rápido, limpio y eficiente.

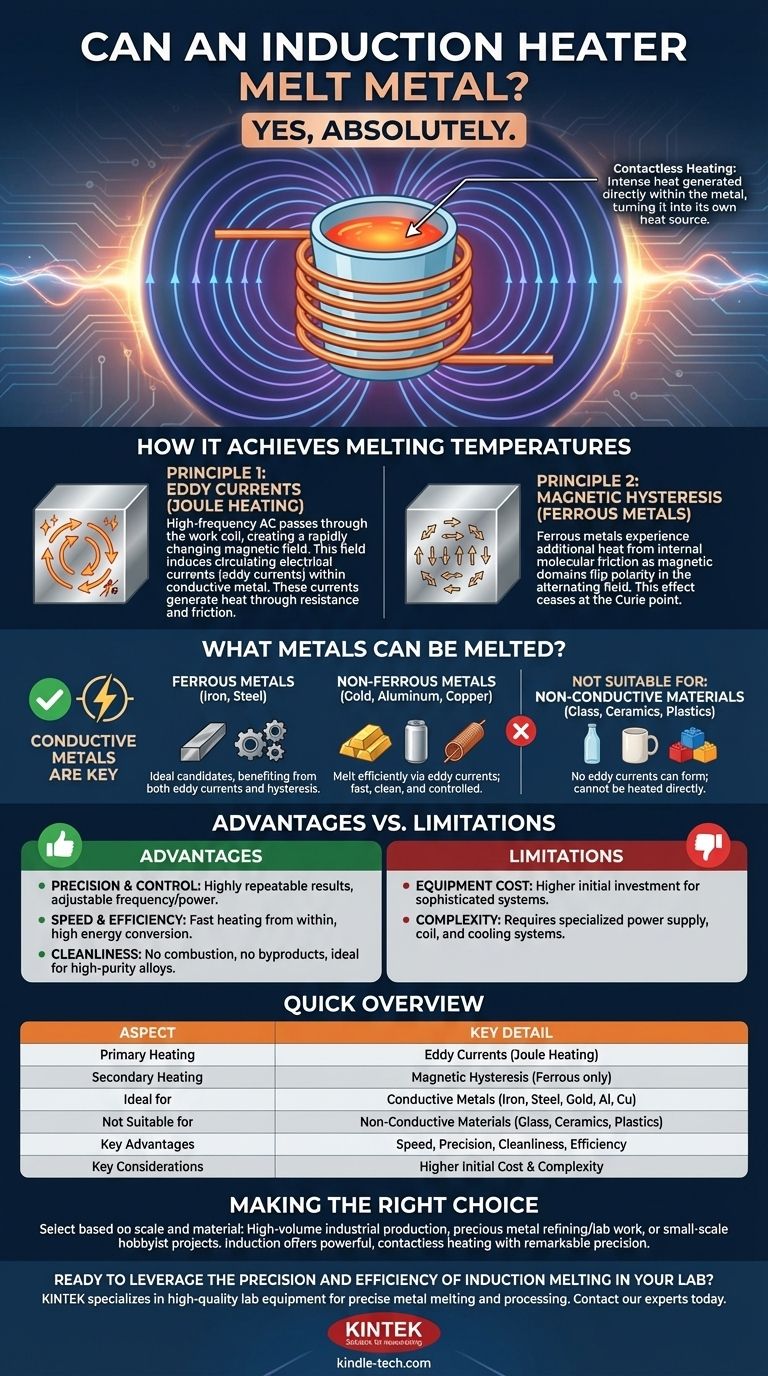

Cómo el calentamiento por inducción alcanza temperaturas de fusión

La "magia" del calentamiento por inducción reside en dos principios fundamentales de la física que trabajan juntos para aumentar rápidamente la temperatura de un metal. Todo comienza con una corriente alterna de alta frecuencia que pasa a través de una bobina de cobre.

El papel del campo magnético alterno

El componente principal de un calentador de inducción es una bobina de trabajo, típicamente hecha de cobre.

Cuando una potente corriente alterna (CA) de alta frecuencia pasa a través de esta bobina, genera un campo magnético que cambia rápidamente y es intenso en el espacio dentro y alrededor de ella.

Principio 1: Corrientes de Foucault (Calentamiento Joule)

Cuando un material conductor, como una pieza de metal, se coloca dentro de este campo magnético, el campo induce corrientes eléctricas circulantes dentro del metal. Estas se conocen como corrientes de Foucault.

Estas corrientes giran dentro del metal contra su resistencia eléctrica natural, generando una fricción inmensa y, en consecuencia, un calor intenso. Este fenómeno, conocido como calentamiento Joule, es la principal fuente de calor en la fusión por inducción.

Principio 2: Histéresis Magnética (para metales ferrosos)

Para metales magnéticos como el hierro y ciertos tipos de acero, se produce un efecto de calentamiento secundario. Esto se llama histéresis magnética.

El campo magnético que alterna rápidamente obliga a los dominios magnéticos dentro del metal a invertir rápidamente su polaridad una y otra vez. Esta fricción molecular interna genera calor adicional. Este efecto, sin embargo, cesa una vez que el metal alcanza su punto de Curie y pierde sus propiedades magnéticas.

¿Qué metales se pueden fundir?

La eficacia de la fusión por inducción está directamente ligada a las propiedades físicas de un material.

Los metales conductores son clave

El requisito absoluto para el calentamiento por inducción es que el material debe ser eléctricamente conductor. Si no se pueden inducir corrientes de Foucault, el mecanismo de calentamiento principal no funcionará.

Metales ferrosos (hierro, acero)

Estos son los candidatos ideales para el calentamiento por inducción. Se benefician tanto del potente calentamiento por corrientes de Foucault como del efecto secundario de histéresis, lo que les permite fundirse de forma muy rápida y eficiente.

Metales no ferrosos (oro, aluminio, cobre)

Los metales preciosos y otros metales conductores no ferrosos también se funden extremadamente bien con la inducción. Su calentamiento se basa únicamente en las corrientes de Foucault, pero el proceso sigue siendo excepcionalmente rápido, limpio y controlado, lo que lo hace ideal para aplicaciones de alta pureza.

Comprendiendo las ventajas y desventajas

Aunque potente, la fusión por inducción no es una solución universal. Tiene un conjunto distinto de características que la hacen adecuada para aplicaciones específicas.

Ventaja: Precisión y control

El proceso de calentamiento se puede controlar con precisión quirúrgica ajustando la frecuencia y la potencia de la corriente. Esto permite resultados altamente repetibles y evita el sobrecalentamiento o la contaminación del fundido.

Ventaja: Velocidad y eficiencia

Debido a que el calor se genera directamente dentro del material, el proceso es increíblemente rápido. La conversión de energía es altamente eficiente, con menos calor residual escapando al ambiente circundante en comparación con los hornos tradicionales de combustible.

Ventaja: Limpieza

La inducción es un proceso limpio. No hay combustión, lo que significa que no se introducen subproductos como humo o carbono en el metal. Esto es crítico para crear aleaciones de alta pureza para la industria aeroespacial, médica u otras industrias exigentes.

Limitación: Costo y complejidad del equipo

Los sistemas de fusión por inducción son equipos sofisticados. La inversión inicial en la fuente de alimentación, la bobina de trabajo y los sistemas de enfriamiento puede ser sustancial en comparación con métodos de calentamiento más simples.

Limitación: Idoneidad del material

Este método es ineficaz para materiales no conductores (aislantes) como vidrio, cerámica o plásticos. Estos materiales no permiten la formación de corrientes de Foucault y, por lo tanto, no pueden calentarse directamente por inducción.

Tomando la decisión correcta para su aplicación

La selección de la tecnología de inducción depende completamente de su escala, material y resultado deseado.

- Si su enfoque principal es la producción industrial de alto volumen: Los hornos de inducción ofrecen una velocidad y capacidad inigualables, con fundidores industriales capaces de procesar desde una hasta más de cincuenta toneladas por hora.

- Si su enfoque principal es la refinación de metales preciosos o el trabajo de laboratorio: La precisión, velocidad y naturaleza libre de contaminación del calentamiento por inducción lo convierten en la opción superior para garantizar la pureza y calidad de aleaciones valiosas o sensibles.

- Si su enfoque principal son proyectos a pequeña escala o de aficionados: Hay unidades de inducción de sobremesa más pequeñas disponibles, que proporcionan una alternativa mucho más rápida y limpia a los sopletes tradicionales para fundir pequeñas cantidades de metal para fundición o artesanía.

En última instancia, el calentamiento por inducción ofrece un método potente y sin contacto para fundir metal, transformando la energía eléctrica en energía térmica con notable precisión.

Tabla resumen:

| Aspecto | Detalle clave |

|---|---|

| Mecanismo de calentamiento primario | Corrientes de Foucault (calentamiento Joule) generadas dentro del metal |

| Calentamiento secundario (metales ferrosos) | Histéresis magnética (se detiene en el punto de Curie) |

| Ideal para fundir | Metales eléctricamente conductores (ej. hierro, acero, oro, aluminio, cobre) |

| No apto para | Materiales no conductores (ej. vidrio, cerámica, plásticos) |

| Ventajas clave | Velocidad, precisión, limpieza y alta eficiencia |

| Consideraciones clave | Mayor costo inicial y complejidad del equipo |

¿Listo para aprovechar la precisión y eficiencia de la fusión por inducción en su laboratorio?

KINTEK se especializa en equipos de laboratorio de alta calidad, incluidos sistemas de calentamiento por inducción diseñados para la fusión y el procesamiento preciso de metales. Ya sea que esté refinando metales preciosos, desarrollando nuevas aleaciones o requiera un calentamiento controlado para investigación, nuestras soluciones garantizan resultados limpios, rápidos y repetibles.

Contacte a nuestros expertos hoy a través de nuestro Formulario de Contacto para discutir cómo nuestra tecnología de calentamiento por inducción puede satisfacer sus necesidades específicas de laboratorio y mejorar su eficiencia operativa.

Guía Visual

Productos relacionados

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Horno de Fusión por Inducción de Arco al Vacío No Consumible

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Horno Continuo de Grafización al Vacío de Grafito

La gente también pregunta

- ¿Cómo funciona un calentador de inducción de alta frecuencia? Consiga un calentamiento rápido, preciso y eficiente

- ¿Cuál es el propósito de un horno de inducción? Lograr una fusión de metales limpia y eficiente

- ¿Cuál es el factor de potencia de un horno de inducción sin núcleo? Logre alta eficiencia y evite costosas sanciones

- ¿Cuál es la función de un horno de Fusión por Inducción al Vacío (VIM) en la preparación de acero FeCrAl? Garantizar la máxima pureza de la aleación

- ¿Cuál es la capacidad de potencia nominal para un horno de frecuencia media? Encuentre los kW perfectos para sus necesidades de fusión

- ¿Cuál es el papel de un sistema de calentamiento por inducción de alta frecuencia en las pruebas de combustible nuclear? Mejora la seguridad con la simulación LOCA

- ¿Para qué se utiliza el calentamiento por inducción de alta frecuencia? Lograr un endurecimiento superficial y soldadura fuerte (brazing) precisos

- ¿Cuál es la temperatura del horno de inducción? Desbloqueando el calor adecuado para su proceso