Sí, el metal puede fundirse absolutamente al vacío. De hecho, es un proceso industrial crítico utilizado para crear metales y aleaciones de la más alta pureza y rendimiento para aplicaciones exigentes. La ausencia de aire cambia fundamentalmente el entorno, previniendo reacciones químicas no deseadas y permitiendo un nivel de purificación imposible en una atmósfera normal.

El principio fundamental a entender es que el vacío no es un obstáculo para la fusión; es una herramienta. Al eliminar los gases atmosféricos, el vacío previene la contaminación y ayuda activamente a extraer las impurezas del metal fundido, lo que resulta en un producto final fundamentalmente más limpio y resistente.

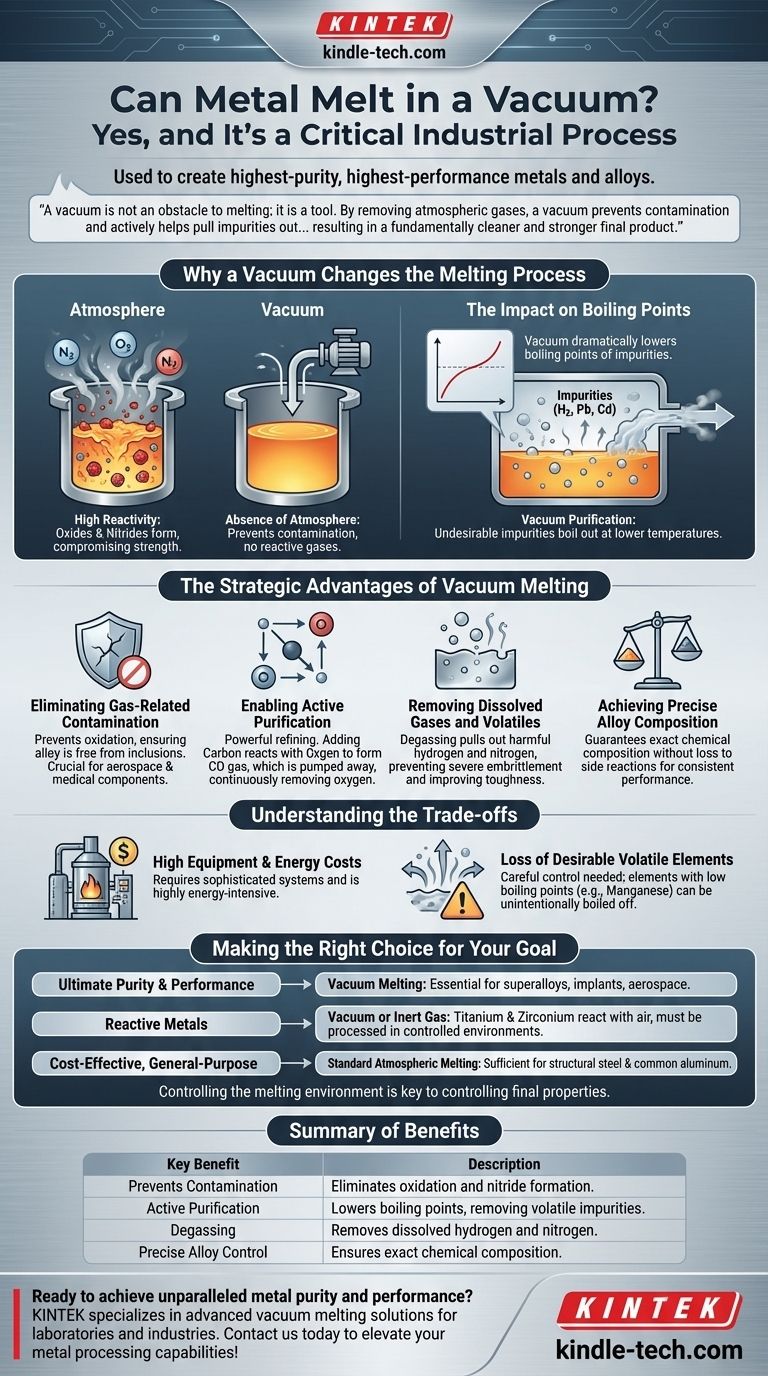

Por qué el vacío cambia el proceso de fusión

Fundir un metal consiste en añadir suficiente energía térmica para romper su estructura cristalina. La influencia principal del vacío no es sobre el punto de fusión en sí, sino sobre el entorno químico en el que se produce la fusión.

La ausencia de atmósfera

En una atmósfera normal, el aire es aproximadamente 78% nitrógeno y 21% oxígeno. A altas temperaturas, estos gases son altamente reactivos con el metal fundido, lo que lleva a la formación de óxidos y nitruros.

Estos compuestos son impurezas que pueden quedar atrapadas en el metal a medida que se enfría, creando puntos débiles microscópicos que comprometen la resistencia, la ductilidad y la resistencia a la fatiga del material. El vacío elimina estos gases reactivos, evitando que esta contaminación ocurra.

El impacto en los puntos de ebullición

Si bien la presión del vacío tiene un efecto insignificante sobre el punto de fusión de una sustancia, reduce drásticamente su punto de ebullición. Este principio físico es la clave de la purificación al vacío.

Muchas impurezas indeseables, incluidos los gases disueltos (como el hidrógeno) y ciertos metales volátiles (como el plomo o el cadmio), tienen puntos de ebullición más bajos que el metal primario. En un vacío, estas impurezas pueden hacerse hervir fuera del baño fundido a temperaturas muy por debajo de su punto de ebullición normal, lo que permite bombearlas como vapor.

Las ventajas estratégicas de la fusión al vacío

Los ingenieros y metalúrgicos utilizan la fusión al vacío no solo para evitar problemas, sino para lograr mejoras específicas en las propiedades del material.

Eliminación de la contaminación relacionada con gases

El beneficio más inmediato es la prevención de la oxidación. Esto asegura que la aleación final esté libre de inclusiones de óxido que pueden iniciar grietas bajo tensión, lo cual es un factor crítico para componentes en aplicaciones aeroespaciales o médicas.

Permitir la purificación activa

El vacío permite potentes técnicas de refinado. Por ejemplo, se puede añadir carbono al metal fundido para que reaccione con cualquier oxígeno restante, formando gas monóxido de carbono (CO).

En una atmósfera normal, esta reacción alcanzaría el equilibrio. En un vacío, el gas CO se bombea continuamente, forzando la reacción a continuar hasta que prácticamente todo el oxígeno se elimina de la masa fundida.

Eliminación de gases disueltos y volátiles

Los gases disueltos nocivos, particularmente el hidrógeno y el nitrógeno, pueden causar una grave fragilización en muchos metales. El vacío extrae eficazmente estos gases disueltos del metal líquido, un proceso conocido como desgasificación. Esto mejora drásticamente la tenacidad y fiabilidad del material.

Lograr una composición de aleación precisa

Al crear aleaciones avanzadas, los metalúrgicos añaden cantidades precisas de diferentes elementos. En un vacío, estas adiciones cuidadosamente medidas no se pierden por oxidación u otras reacciones secundarias. Esto garantiza que la composición química final sea exactamente la prevista, asegurando un rendimiento consistente y predecible.

Entendiendo las compensaciones

Si bien los beneficios son significativos, la fusión al vacío es un proceso especializado con claras compensaciones. No es la opción predeterminada para toda la producción de metal.

Altos costos de equipo y energía

La creación y el mantenimiento de un alto vacío a escala industrial requieren sistemas de hornos sofisticados y costosos, así como potentes bombas. El proceso también consume mucha energía, lo que lo hace significativamente más costoso que la fusión en un horno estándar.

Pérdida de elementos volátiles deseables

El mismo principio que elimina las impurezas volátiles no deseadas también puede eliminar elementos de aleación deseados si tienen un bajo punto de ebullición. El proceso debe controlarse cuidadosamente al producir aleaciones que contengan elementos como el manganeso, que pueden hervir involuntariamente bajo vacío.

Tomar la decisión correcta para su objetivo

La decisión de utilizar la fusión al vacío está impulsada enteramente por los requisitos de rendimiento del producto final.

- Si su enfoque principal es la máxima pureza y rendimiento: La fusión al vacío es esencial para crear superaleaciones, implantes médicos y componentes aeroespaciales donde la falla del material no es una opción.

- Si su enfoque principal es trabajar con metales reactivos: Metales como el titanio y el circonio son tan reactivos con el aire que solo pueden fundirse y procesarse eficazmente en un vacío o en una atmósfera de gas inerte.

- Si su enfoque principal es un metal de uso general rentable: Para aplicaciones como el acero estructural o los productos comunes de aluminio, la fusión atmosférica estándar proporciona las propiedades necesarias a un costo mucho menor.

En última instancia, controlar el entorno de fusión es la clave para controlar las propiedades finales del metal.

Tabla resumen:

| Beneficio clave | Descripción |

|---|---|

| Previene la contaminación | Elimina la oxidación y la formación de nitruros al eliminar los gases reactivos. |

| Purificación activa | Reduce los puntos de ebullición de las impurezas, permitiendo la eliminación de elementos volátiles. |

| Desgasificación | Elimina el hidrógeno y el nitrógeno disueltos para prevenir la fragilización. |

| Control preciso de la aleación | Asegura una composición química exacta sin pérdidas por reacciones secundarias. |

¿Listo para lograr una pureza y un rendimiento del metal inigualables? KINTEK se especializa en soluciones avanzadas de fusión al vacío para laboratorios e industrias que requieren metales y aleaciones de la más alta calidad. Ya sea que esté desarrollando componentes aeroespaciales, implantes médicos o aleaciones de alto rendimiento, nuestra experiencia garantiza que sus materiales cumplan con los estándares más exigentes. Contáctenos hoy para analizar cómo nuestro equipo de laboratorio puede elevar sus capacidades de procesamiento de metales.

Guía Visual

Productos relacionados

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

La gente también pregunta

- ¿Puedo aspirar el interior de mi horno de calefacción? Una guía para la limpieza segura por bricolaje frente al servicio profesional

- ¿Cuál es la temperatura máxima en un horno de vacío? Depende de sus materiales y necesidades de proceso

- ¿Qué materiales se utilizan en un horno de vacío? Una guía sobre los materiales de la zona caliente y los metales procesados

- ¿Qué son las partes de un horno de vacío? Una guía de los sistemas centrales para el tratamiento térmico de precisión

- ¿Cuál es el espesor estándar del recubrimiento? Optimice la durabilidad, la corrosión y el costo