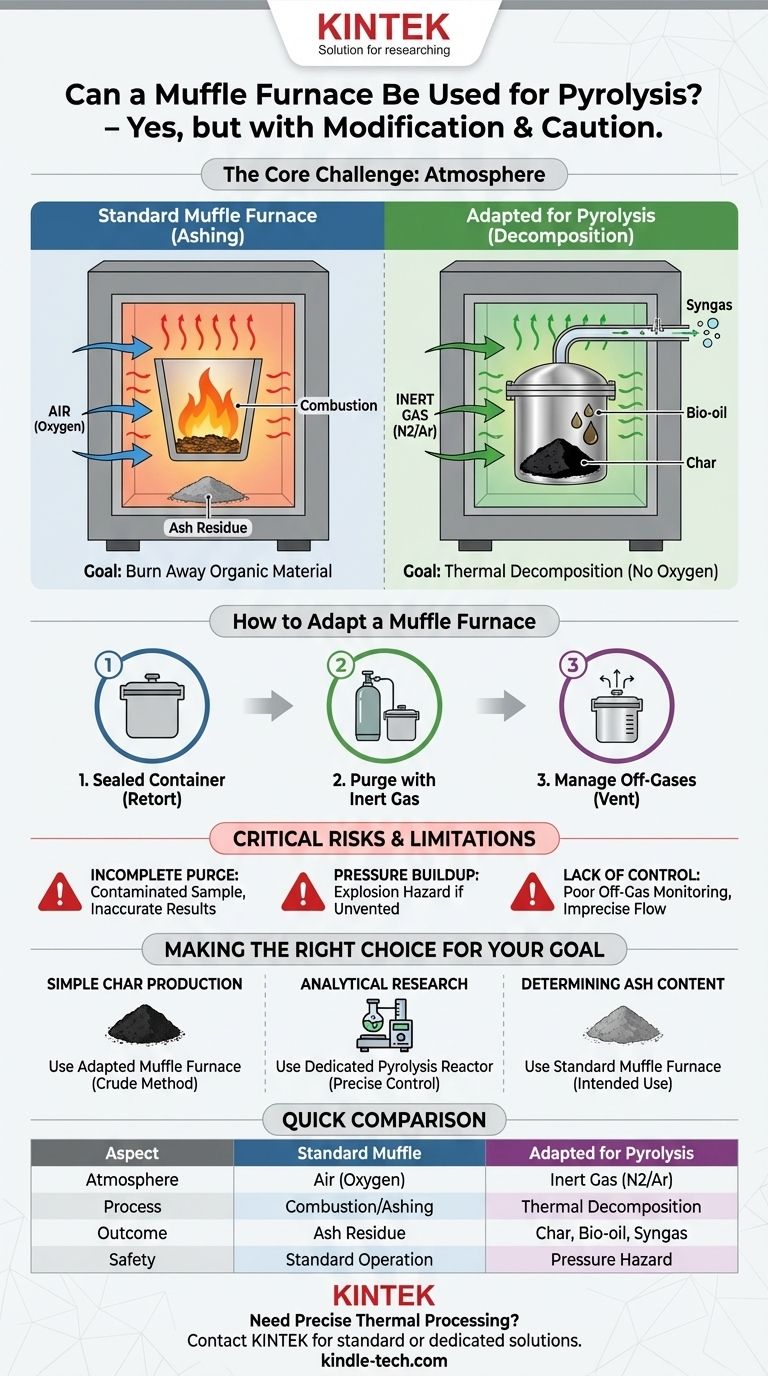

Aunque un horno de mufla estándar no está diseñado directamente para la pirólisis, se puede adaptar para este propósito creando un ambiente controlado y sin oxígeno dentro de su cámara de calentamiento. Un horno de mufla típico calienta muestras en presencia de aire, lo que lleva a la combustión o la calcinación. Para lograr la pirólisis, debe aislar la muestra del oxígeno, típicamente usando una retorta sellada que haya sido purgada con un gas inerte.

El problema central es la atmósfera dentro del horno. La operación estándar del horno de mufla utiliza aire (con oxígeno) para lograr la calcinación, mientras que la pirólisis verdadera requiere una atmósfera inerte (sin oxígeno) para la descomposición térmica. Sin esta modificación, estará realizando combustión, no pirólisis.

Comprendiendo la Diferencia Fundamental: Pirólisis vs. Calcinación

Los términos pirólisis, calcinación y combustión se usan a menudo en el contexto del calentamiento a alta temperatura, pero describen procesos químicos fundamentalmente diferentes que se distinguen por la presencia o ausencia de oxígeno.

¿Qué es la Pirólisis?

La pirólisis es la descomposición térmica de materiales a temperaturas elevadas en una atmósfera anóxica (sin oxígeno).

En lugar de quemarse, el material se descompone en otros productos. Para materiales orgánicos, estos productos suelen ser un residuo sólido (carbón vegetal), un líquido (biopetróleo) y varios gases (gas de síntesis).

Cómo Funciona un Horno de Mufla Estándar

Un horno de mufla es un horno diseñado para aplicaciones de alta temperatura, a menudo alcanzando 1200°C o más. Su función principal es calentar una muestra de manera uniforme a una temperatura establecida.

Fundamentalmente, la cámara de un horno de mufla estándar está llena de aire ambiente. Cuando el material orgánico se calienta en presencia de oxígeno, se combustiona o quema. Este es el proceso utilizado para la calcinación, donde el objetivo es quemar todo el material orgánico para medir el residuo inorgánico no combustible.

El Papel Crítico de la Atmósfera

La atmósfera determina el resultado del calentamiento de la materia orgánica.

- Calentamiento en Aire (Oxígeno): Conduce a la combustión y la calcinación.

- Calentamiento en un Gas Inerte (Nitrógeno, Argón): Conduce a la pirólisis.

Por lo tanto, usar un horno de mufla estándar sin modificaciones resultará en que su muestra se queme, lo cual es lo opuesto al objetivo de la pirólisis.

Cómo Adaptar un Horno de Mufla para Pirólisis

Para realizar pirólisis en un horno de mufla, debe crear un ambiente secundario, sin oxígeno, dentro de la cámara de calentamiento principal.

El Método del Contenedor Sellado

El método más común es colocar su muestra dentro de un contenedor o retorta sellada hecha de un material que pueda soportar la temperatura objetivo, como acero inoxidable o un crisol de cerámica con una tapa hermética.

Este contenedor aísla la muestra del aire dentro de la cámara del horno.

Purga con un Gas Inerte

Simplemente sellar el contenedor a menudo no es suficiente, ya que aún atrapará aire dentro con la muestra.

Para una verdadera pirólisis, este contenedor debe ser purgado con un gas inerte, como nitrógeno o argón, antes de ser sellado y calentado. Esto implica hacer fluir el gas a través del contenedor para desplazar todo el oxígeno. En configuraciones más avanzadas, se mantiene un flujo lento y continuo de gas inerte durante todo el proceso.

Manejo de los Gases de Escape

A medida que ocurre la pirólisis, se generan cantidades significativas de gas y vapor, lo que aumenta la presión dentro del contenedor sellado.

El contenedor debe tener un mecanismo de ventilación o alivio de presión para permitir que estos gases escapen de forma segura. De lo contrario, la acumulación de presión podría hacer que el contenedor se rompa o explote, lo que representa un grave peligro para la seguridad.

Comprendiendo las Ventajas y Desventajas y los Riesgos

Aunque es posible adaptar un horno de mufla, conlleva limitaciones y riesgos significativos en comparación con el uso de un reactor de pirólisis dedicado.

Riesgo de Purga Incompleta

Si el oxígeno no se elimina por completo de su contenedor sellado, obtendrá una mezcla de pirólisis y combustión. Esto contaminará su muestra de carbón vegetal y producirá resultados inexactos.

Acumulación de Presión y Seguridad

Calentar un contenedor completamente sellado y sin ventilación es extremadamente peligroso. La presión de los gases de escape puede causar una falla catastrófica. Cualquier retorta casera debe diseñarse para manejar tanto la temperatura como la presión.

Falta de Control del Proceso

Este enfoque improvisado ofrece un control deficiente. No se puede monitorear fácilmente la composición de los gases de escape ni controlar con precisión el caudal del gas de purga, que son parámetros críticos en la pirólisis analítica. Un horno de tubo o reactor de pirólisis dedicado está diseñado para este nivel de control.

Tomando la Decisión Correcta para su Objetivo

Para decidir el enfoque correcto, debe tener claro su objetivo.

- Si su enfoque principal es la producción simple de carbón vegetal: Usar un contenedor sellado y correctamente ventilado dentro de un horno de mufla puede ser un método viable, aunque rudimentario, para crear un residuo de carbón sólido.

- Si su enfoque principal es la investigación analítica: Un horno de tubo o reactor de pirólisis dedicado es esencial para el control atmosférico, la precisión de la temperatura y el análisis de gases de escape requeridos para datos confiables.

- Si su enfoque principal es determinar el contenido de cenizas: Un horno de mufla estándar que funciona con aire es la herramienta correcta y prevista para el trabajo.

Comprender el papel crítico de la atmósfera es clave para usar su equipo térmico de manera correcta y segura.

Tabla Resumen:

| Aspecto | Horno de Mufla Estándar | Adaptado para Pirólisis |

|---|---|---|

| Atmósfera | Aire (con oxígeno) | Gas inerte (nitrógeno/argón) |

| Proceso | Combustión/Calcinación | Descomposición térmica |

| Resultado de la Muestra | Residuo de ceniza | Carbón vegetal, biopetróleo, gas de síntesis |

| Consideración de Seguridad | Operación estándar | Riesgo de acumulación de presión |

| Mejor para | Determinación del contenido de cenizas | Producción simple de carbón vegetal |

¿Necesita un procesamiento térmico preciso para su laboratorio? KINTEK se especializa en equipos y consumibles de laboratorio, ofreciendo tanto hornos de mufla estándar para calcinación como sistemas de pirólisis dedicados para investigación avanzada. Nuestros expertos pueden ayudarle a elegir la solución adecuada para garantizar la seguridad, precisión y eficiencia en sus experimentos de descomposición térmica. Contáctenos hoy para discutir sus requisitos específicos de laboratorio.

Guía Visual

Productos relacionados

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1700℃ para laboratorio

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de mufla de 1800℃ para laboratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cuáles son los resultados de la calcinación? Una guía para la purificación y transformación de materiales

- ¿Qué temperatura se requiere para la calcinación? Domine la descomposición térmica específica del material

- ¿Qué es el proceso de calcinación? Una guía para la purificación térmica y la transformación de materiales

- ¿Cuál es la estructura del cuerpo de un horno? Descubriendo el diseño de doble capa para un control térmico superior

- ¿Qué tipo de material se utiliza para la protección contra el sobrecalentamiento en un horno de mufla? Un sistema de seguridad de doble capa explicado