Sí, pero debe hacerse correctamente. Reutilizar el polvo no sinterizado de un trabajo de impresión de sinterización selectiva por láser (SLS) no solo es posible, sino que es una práctica estándar y esencial para que la tecnología sea económicamente viable. Sin embargo, no se puede simplemente reutilizar el polvo viejo tal cual. Debe "renovarse" mezclándolo con una proporción específica de polvo nuevo y virgen para garantizar la calidad y las propiedades mecánicas de su próxima impresión.

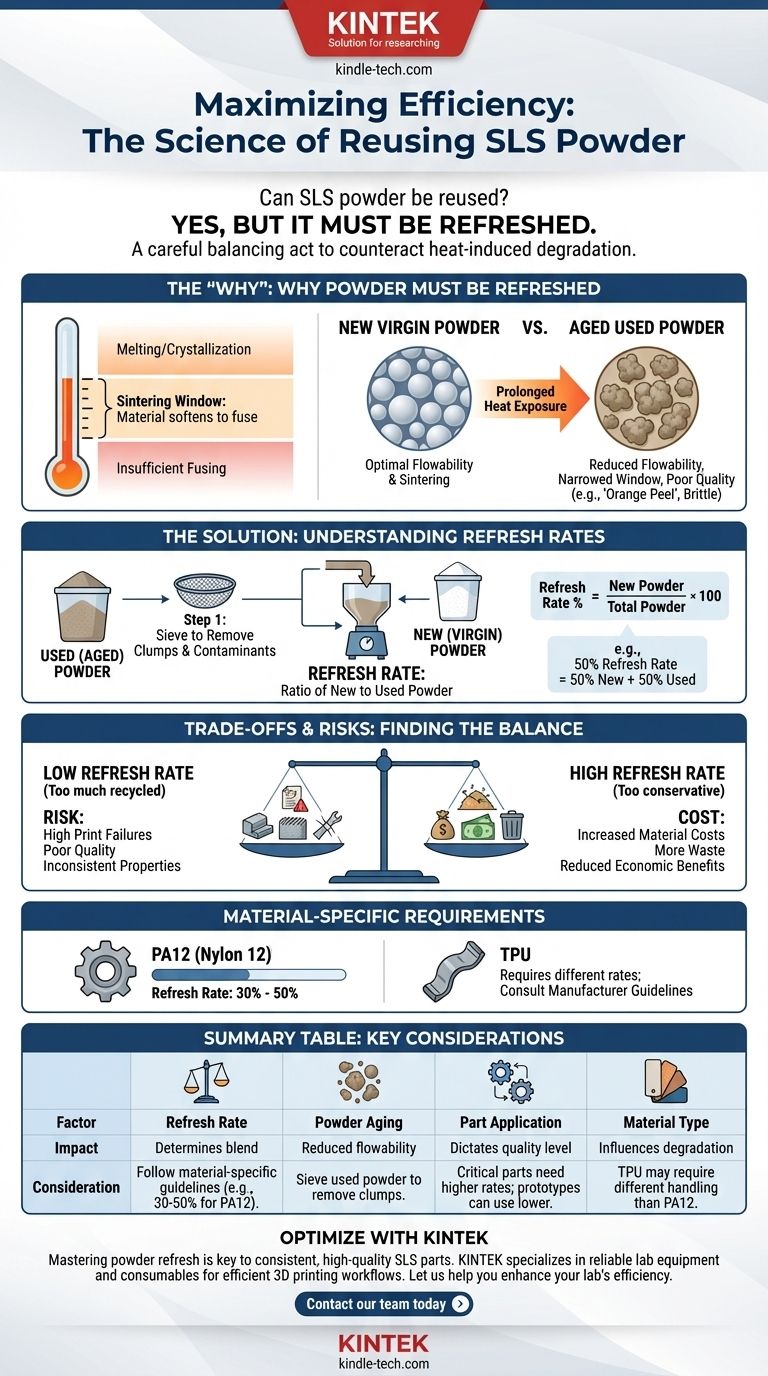

Reutilizar el polvo SLS es un acto de equilibrio cuidadoso. El objetivo es contrarrestar la degradación inducida por el calor del polvo usado mezclándolo con material nuevo, un proceso definido por una "tasa de renovación". Si esta proporción es incorrecta, corre el riesgo de comprometer la integridad de sus piezas.

Por qué el polvo debe "renovarse" y no solo reutilizarse

Para comprender la reutilización del polvo, primero debe entender lo que le sucede a todo el polvo en la cámara de construcción durante una impresión, no solo al polvo que se convierte en la pieza.

La "Ventana de Sinterización"

Cada material SLS tiene un rango de temperatura específico conocido como la ventana de sinterización. Esta es la banda estrecha de temperaturas en la que el material es lo suficientemente blando como para fusionarse cuando es golpeado por el láser, pero no tan caliente como para que se derrita o cristalice por sí solo. Toda la cámara de construcción se mantiene a una temperatura alta justo por debajo de esta ventana.

El problema de la exposición al calor

El polvo no sinterizado que rodea su pieza, a menudo llamado "torta", no permanece prístino. Permanece a una temperatura elevada durante toda la duración de la impresión, que puede ser de muchas horas o incluso días.

Esta exposición prolongada al calor, aunque no es suficiente para sinterizarlo por completo, hace que el polvo envejezca. Las cadenas de polímero en las partículas comienzan a cambiar, y algunas partículas incluso pueden fusionarse ligeramente.

Cómo el envejecimiento degrada la calidad del polvo

El polvo envejecido tiene propiedades diferentes al polvo nuevo y virgen.

- Reducción de la fluidez: Las partículas envejecidas se vuelven menos esféricas y se agrupan, lo que impide que la cuchilla recolectora extienda una capa de polvo suave y densa para la siguiente capa de la impresión.

- Ventana de sinterización reducida: Las propiedades térmicas del material cambian, lo que dificulta su procesamiento de manera consistente.

- Mala calidad de la pieza: El uso de polvo excesivamente envejecido conduce a un defecto común conocido como "piel de naranja", donde la superficie de la pieza es rugosa e irregular. También puede resultar en piezas que son más quebradizas y tienen menor resistencia mecánica.

La solución: Comprender y utilizar las tasas de renovación

La solución estándar de la industria para la degradación del polvo es renovar el material usado mezclándolo con polvo nuevo.

¿Qué es una tasa de renovación?

Una tasa de renovación es la proporción requerida de polvo nuevo (virgen) con respecto al polvo usado (envejecido) en una mezcla. Por ejemplo, una tasa de renovación del 50% significa que su mezcla es 50% polvo nuevo y 50% polvo usado.

Este proceso introduce partículas frescas y no envejecidas de nuevo en el sistema, diluyendo efectivamente el polvo degradado y restaurando la calidad general y la procesabilidad de la mezcla.

El proceso de renovación

El proceso es sencillo pero requiere cuidado. Primero, se retira todo el bloque de polvo usado de la impresora. Se excavan las piezas terminadas y se recoge el polvo suelto restante.

Luego, este polvo usado se tamiza para filtrar cualquier aglomerado, trozos parcialmente sinterizados u otros contaminantes. Finalmente, se pesa cuidadosamente y se mezcla con la cantidad correcta de polvo virgen para lograr la tasa de renovación deseada.

Comprender las compensaciones y los riesgos

Elegir una tasa de renovación es una decisión estratégica que equilibra el coste frente a la calidad.

El riesgo de una tasa de renovación baja

Usar demasiado polvo reciclado (una tasa de renovación baja) es un error común impulsado por el deseo de minimizar los costes. Esto aumenta significativamente el riesgo de fallos de impresión, superficies de "piel de naranja" y piezas con propiedades mecánicas pobres e inconsistentes. El dinero ahorrado en material se pierde rápidamente en impresiones fallidas y piezas inutilizables.

El coste de una tasa de renovación alta

Por el contrario, ser demasiado conservador con una tasa de renovación innecesariamente alta (por ejemplo, 70-80% de polvo nuevo) aumenta los costes de material y genera más residuos. Esto socava los beneficios económicos y medioambientales principales de reutilizar el polvo en primer lugar.

Requisitos específicos del material

No existe una tasa de renovación universal. Diferentes materiales envejecen de manera diferente. Por ejemplo, un PA12 (Nylon 12) estándar a menudo utiliza una tasa de renovación entre el 30% y el 50%. Los materiales más flexibles como el TPU pueden requerir tasas diferentes debido a sus propiedades térmicas únicas. Comience siempre con la recomendación de su fabricante de material.

Tomar la decisión correcta para su objetivo

Para implementar una estrategia de reutilización segura y efectiva, alinee su tasa de renovación con su objetivo principal.

- Si su enfoque principal es la máxima calidad y rendimiento de la pieza: Siga estrictamente la tasa de renovación recomendada por el fabricante del material, generalmente alrededor del 50%, para garantizar la mayor consistencia y las mejores propiedades mecánicas.

- Si su enfoque principal es la reducción de costes para prototipos no críticos: Puede experimentar con tasas de renovación ligeramente más bajas (por ejemplo, 30-40%), pero debe implementar un control de calidad riguroso para controlar cualquier disminución en el acabado superficial o la resistencia de la pieza.

- Si es nuevo en la impresión SLS: Comience siempre con las pautas oficiales del fabricante. Desviarse sin una comprensión profunda de su máquina y material es una receta para impresiones fallidas y frustración.

Dominar su estrategia de reutilización de polvo es fundamental para tener éxito con la tecnología SLS y lograr una producción rentable y de alta calidad.

Tabla de resumen:

| Factor | Impacto en la estrategia de reutilización | Consideración clave |

|---|---|---|

| Tasa de renovación | Determina la mezcla de polvo nuevo frente al usado | Siga las pautas específicas del material (p. ej., 30-50% para PA12) |

| Envejecimiento del polvo | Provoca reducción de la fluidez y mala sinterización | Tamise el polvo usado para eliminar aglomerados antes de mezclar |

| Aplicación de la pieza | Dicta el nivel de calidad requerido | Las piezas críticas necesitan tasas de renovación más altas; los prototipos pueden usar tasas más bajas |

| Tipo de material | Influye en la tasa de degradación | El TPU puede requerir un manejo diferente al PA12 |

Optimice su gestión de polvo SLS con KINTEK

Dominar la tasa de renovación de su polvo es clave para lograr piezas SLS consistentes y de alta calidad mientras se controlan los costes. KINTEK se especializa en proporcionar equipos de laboratorio y consumibles confiables que respaldan flujos de trabajo de impresión 3D eficientes. Ya sea que necesite tamices de precisión para la preparación del polvo o asesoramiento experto sobre el manejo de materiales, estamos aquí para ayudarle.

Permítanos ayudarle a mejorar la eficiencia y la calidad de las piezas de su laboratorio. Póngase en contacto con nuestro equipo hoy mismo para analizar sus necesidades específicas de gestión de polvo SLS.

Guía Visual

Productos relacionados

- Esterilizador de laboratorio Autoclave de laboratorio Esterilizador de vapor a presión vertical para pantalla de cristal líquido Tipo automático

- Material de pulido de electrodos para experimentos electroquímicos

- Prensa Hidráulica de Laboratorio Prensa para Pellets para Baterías de Botón

- Portamuestras de DRX personalizables para diversas aplicaciones de investigación

- Compuesto cerámico de nitruro de boro conductor BN para aplicaciones avanzadas

La gente también pregunta

- ¿Qué condiciones ambientales críticas proporciona un autoclave de laboratorio para evaluar la resistencia al desgaste? - KINTEK

- ¿Cuál es la función y el principio principal de la esterilización en autoclave? Domina la esterilización de laboratorio con vapor a alta presión

- ¿Qué condiciones experimentales proporcionan las autoclaves de acero inoxidable para la lixiviación PCT-A? Optimización de pruebas de vidrio de fosfato

- ¿Cuál es la función principal de un autoclave de laboratorio en el pretratamiento de residuos plásticos médicos para combustible líquido?

- ¿Cuál es la necesidad de usar un autoclave para el pretratamiento del medio de cultivo? Asegure pruebas precisas de Ag2O/TiO2