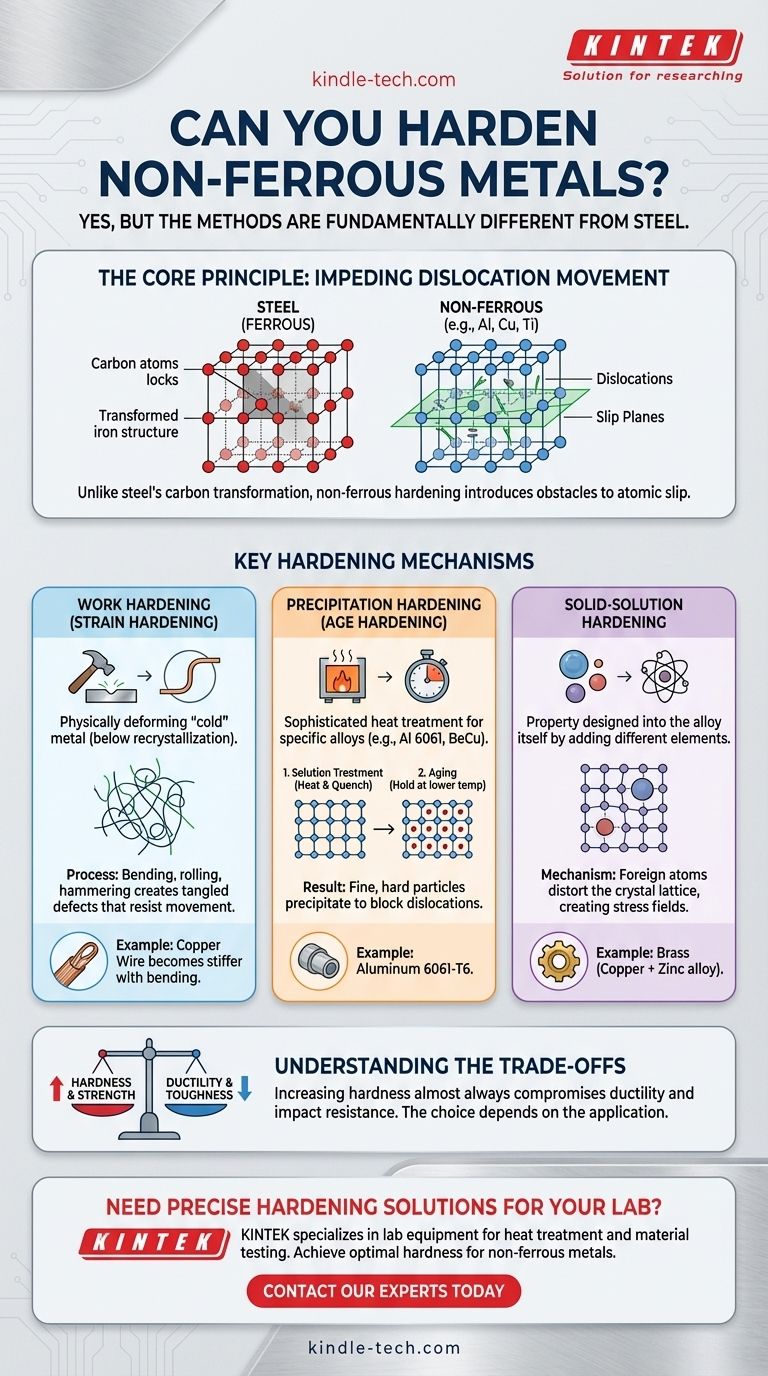

Sí, se pueden endurecer metales no ferrosos, pero los métodos son fundamentalmente diferentes del conocido proceso de calentamiento y temple utilizado para el acero. Mientras que el endurecimiento del acero se basa en cambiar su estructura cristalina basada en el carbono, el endurecimiento de metales no ferrosos como el aluminio, el cobre o el titanio consiste en introducir interrupciones controladas en su red metálica para resistir la deformación.

El principio fundamental para endurecer cualquier metal no ferroso es impedir el movimiento de defectos internos, conocidos como dislocaciones. A diferencia del acero, esto se logra no mediante una transformación basada en el carbono, sino a través de la deformación mecánica, la precipitación controlada de elementos de aleación o la aleación estratégica desde el principio.

Por qué el endurecimiento de metales no ferrosos es diferente

El proceso de endurecimiento para el acero al carbono implica calentarlo hasta que su estructura cristalina cambia (a austenita), luego enfriarlo rápidamente (templarlo) para atrapar esta estructura en un estado duro y quebradizo (martensita). Este mecanismo es único del acero y otras aleaciones ferrosas.

Los metales no ferrosos carecen de esta propiedad transformadora específica. En cambio, su dureza se rige por la facilidad con la que los planos atómicos pueden deslizarse unos sobre otros. Para endurecerlos, se deben introducir obstáculos que dificulten este deslizamiento.

Mecanismos clave de endurecimiento explicados

Existen tres métodos principales para endurecer metales no ferrosos. La eficacia de cada uno depende completamente de la aleación específica con la que se esté trabajando.

Endurecimiento por trabajo (endurecimiento por deformación)

Este es el método más directo: endurecer un metal deformándolo físicamente a una temperatura por debajo de su punto de recristalización (es decir, cuando está "frío").

Procesos como doblar, laminar, estirar o martillar provocan que los defectos microscópicos (dislocaciones) dentro de la estructura cristalina del metal se multipliquen y se enreden. Esta estructura enredada resiste un mayor movimiento, haciendo que el material sea más duro y fuerte.

Un ejemplo común es un cable de cobre. A medida que lo dobla hacia adelante y hacia atrás, se vuelve progresivamente más rígido y más difícil de doblar hasta que finalmente se fractura.

Endurecimiento por precipitación (endurecimiento por envejecimiento)

Este es un tratamiento térmico sofisticado utilizado en aleaciones específicas, como las series 2000, 6000 y 7000 de aluminio, el cobre-berilio y algunas aleaciones de titanio.

Es un proceso de dos pasos:

- Tratamiento de solución: El metal se calienta a alta temperatura para disolver los elementos de aleación en una solución sólida uniforme, como disolver azúcar en agua caliente. Luego se enfría rápidamente para atrapar este estado.

- Envejecimiento: El metal se mantiene a una temperatura más baja durante un período prolongado. Durante este tiempo, los elementos de aleación disueltos precipitan como partículas extremadamente pequeñas, duras y uniformemente dispersas. Estas partículas actúan como poderosos obstáculos, impidiendo el movimiento de las dislocaciones y aumentando drásticamente la resistencia y la dureza.

Las designaciones "T" en las aleaciones de aluminio, como el 6061-T6, significan que el material ha sido tratado térmicamente en solución y luego envejecido artificialmente.

Endurecimiento por solución sólida

Este tipo de endurecimiento no es un proceso que se realice en una pieza terminada, sino una propiedad diseñada en la propia aleación.

Implica añadir átomos de un elemento diferente al metal base. Estos átomos extraños, al tener un tamaño diferente, distorsionan la red cristalina regular. Esta distorsión crea campos de tensión internos que dificultan el movimiento de las dislocaciones, aumentando así la dureza y resistencia inherentes del metal.

Un ejemplo clásico es el latón, que es una aleación de cobre y zinc. Los átomos de zinc alteran la red cristalina del cobre, haciendo que el latón sea significativamente más duro y resistente que el cobre puro.

Comprendiendo las compensaciones

Aumentar la dureza nunca es gratis; casi siempre implica un compromiso con otras propiedades del material.

El costo del endurecimiento por trabajo

La principal desventaja del endurecimiento por trabajo es una significativa pérdida de ductilidad. A medida que el material se vuelve más duro, se vuelve más quebradizo y menos capaz de ser formado o doblado sin agrietarse. Por eso no se puede endurecer infinitamente un material doblándolo.

La complejidad del endurecimiento por precipitación

Este proceso requiere un control preciso de la temperatura y el tiempo. El sobreenvejecimiento, o mantener el metal a la temperatura de envejecimiento durante demasiado tiempo, puede hacer que los precipitados crezcan demasiado y pierdan su efecto endurecedor, haciendo que el material sea más blando. Además, este método solo es aplicable a aleaciones específicas "tratables térmicamente".

El inevitable equilibrio dureza-ductilidad

Para casi todos los métodos, existe una relación inversa entre la dureza y la ductilidad/tenacidad. Un material más duro a menudo es más susceptible a la fractura bajo un impacto repentino. Su elección del método de endurecimiento debe alinearse con la aplicación final de la pieza y las características de rendimiento requeridas.

Tomando la decisión correcta para su objetivo

Su enfoque debe estar dictado por el material que tiene y las propiedades que necesita lograr.

- Si su objetivo principal es fortalecer una pieza después de haber sido moldeada: Investigue si su aleación es endurecible por precipitación (por ejemplo, aluminio 6061, 7075). Esto ofrece el aumento de resistencia más significativo.

- Si su objetivo principal es el endurecimiento mediante un proceso mecánico: Utilice el endurecimiento por trabajo (trabajo en frío), pero tenga en cuenta que estará sacrificando ductilidad por resistencia.

- Si su objetivo principal es elegir un material resistente desde el principio: Seleccione una aleación endurecida por solución sólida o un material que ya se suministre en una condición endurecida por precipitación (como el aluminio 6061-T6).

Comprender estos distintos mecanismos de endurecimiento le permite seleccionar y tratar metales no ferrosos con precisión para su aplicación específica.

Tabla resumen:

| Método de endurecimiento | Proceso clave | Aplicaciones comunes |

|---|---|---|

| Endurecimiento por trabajo | Deformación en frío (doblado, laminado) | Cable de cobre, chapa metálica |

| Endurecimiento por precipitación | Tratamiento térmico y envejecimiento | Aluminio 6061-T6, cobre-berilio |

| Endurecimiento por solución sólida | Aleación con diferentes elementos | Latón (aleaciones de cobre-zinc) |

¿Necesita soluciones de endurecimiento precisas para los materiales de su laboratorio? KINTEK se especializa en equipos y consumibles de laboratorio para el tratamiento térmico y el ensayo de materiales. Nuestra experiencia le ayuda a lograr una dureza y un rendimiento óptimos para metales no ferrosos como el aluminio, el cobre y el titanio. Contacte hoy mismo a nuestros expertos para hablar de sus necesidades específicas de laboratorio.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de tratamiento térmico al vacío de grafito de 2200 ℃

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

La gente también pregunta

- ¿Qué es un horno de tratamiento térmico al vacío? La guía definitiva para el procesamiento en atmósfera controlada

- ¿Cuáles son los tres tratamientos térmicos principales? Dominando el Recocido, el Endurecimiento y el Templado

- ¿Cómo funciona el proceso de tratamiento térmico? Adapte las propiedades del material a su aplicación

- ¿Cuál es el proceso de temple al vacío? Logre una dureza superior con un acabado superficial impecable

- ¿Cuáles son las partes de un horno de vacío? Una guía de los 5 sistemas principales