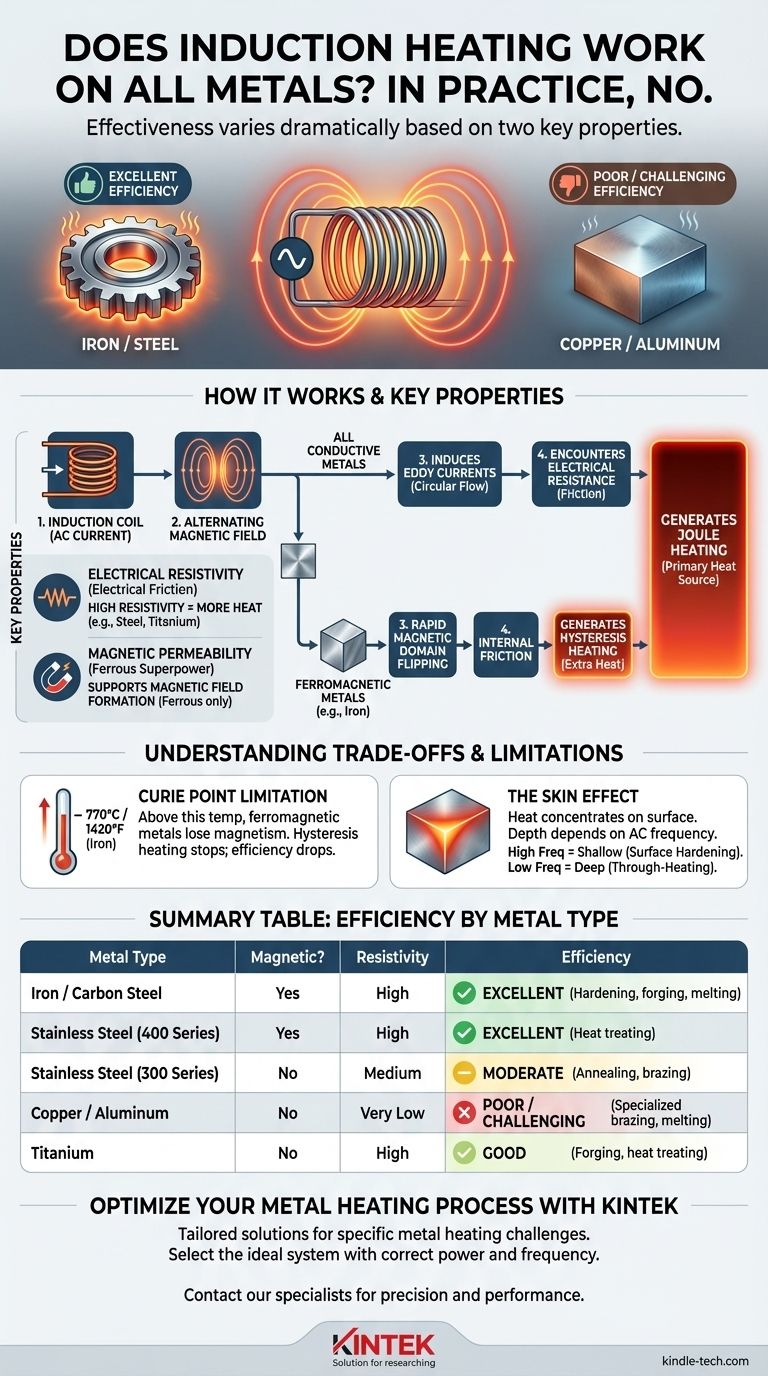

En la práctica, no. Si bien el calentamiento por inducción funciona en casi todos los metales eléctricamente conductores, su eficacia varía drásticamente según las propiedades específicas del material. El proceso es muy eficiente para metales como el hierro y el acero, pero puede ser muy ineficiente para otros como el cobre o el aluminio, lo que a menudo requiere equipo especializado para lograr los resultados deseados.

El éxito del calentamiento por inducción depende de dos propiedades clave del material: la resistencia eléctrica y la permeabilidad magnética. Los metales con alta resistividad y alta permeabilidad se calientan excepcionalmente bien, mientras que aquellos con valores bajos son difíciles de calentar directamente.

Cómo funciona fundamentalmente el calentamiento por inducción

Para comprender por qué algunos metales se calientan mejor que otros, primero debe comprender el mecanismo central. El proceso no se trata de aplicar calor externo; se trata de hacer que el metal se caliente a sí mismo desde adentro.

El papel de un campo magnético alterno

El proceso comienza con una bobina de inducción, generalmente hecha de tubo de cobre. Se pasa una corriente alterna (CA) de alta frecuencia a través de esta bobina.

Esta corriente alterna genera un campo magnético potente y que cambia rápidamente en el espacio dentro y alrededor de la bobina.

Generación de "corrientes de Foucault" en el metal

Cuando coloca una pieza de metal conductora en este campo magnético, el campo induce corrientes eléctricas circulares dentro del propio metal. Estas se conocen como corrientes de Foucault.

El poder de la resistencia (Calentamiento Joule)

Estas corrientes de Foucault no fluyen libremente. Se encuentran con la propia resistencia eléctrica interna del metal. A medida que las corrientes empujan contra esta resistencia, generan calor intenso y localizado.

Este fenómeno, conocido como calentamiento Joule, es la forma principal en que todos los metales conductores se calientan por inducción.

Las dos propiedades que determinan la eficiencia del calentamiento

Las diferencias en cómo responden los metales a la inducción se reducen a dos características fundamentales. Un metal que es "bueno" para el calentamiento por inducción sobresale en una o ambas de estas áreas.

1. Resistividad eléctrica

La resistividad es una medida de cuán fuertemente se opone un material al flujo de corriente eléctrica. Piense en ello como fricción eléctrica.

Un material con alta resistividad generará más calor a partir de la misma cantidad de corriente de Foucault. Esta es la razón por la cual el acero y el titanio, que tienen una resistividad relativamente alta, se calientan de manera muy eficiente.

Por el contrario, el cobre y el aluminio tienen una baja resistividad. Son excelentes conductores, lo que significa que las corrientes de Foucault fluyen con poca oposición y, por lo tanto, generan mucho menos calor.

2. Permeabilidad magnética (El superpoder de los metales ferromagnéticos)

Para los metales ferromagnéticos como el hierro y el acero al carbono, se produce un segundo y poderoso efecto de calentamiento: el calentamiento por histéresis.

La permeabilidad magnética es la capacidad de un material para soportar la formación de un campo magnético. En los materiales ferromagnéticos, el campo magnético que cambia rápidamente de la bobina hace que los dominios magnéticos internos del material se inviertan millones de veces por segundo.

Este rápido volteo crea una inmensa fricción interna, que genera una cantidad significativa de calor adicional además del calentamiento Joule de las corrientes de Foucault. Esto hace que los metales ferromagnéticos sean excepcionalmente fáciles de calentar por inducción.

Comprensión de las compensaciones y limitaciones

Aunque es potente, el calentamiento por inducción se rige por leyes físicas que crean limitaciones prácticas importantes.

Limitación del punto de Curie

El poderoso efecto de histéresis solo funciona en metales ferromagnéticos por debajo de una temperatura específica conocida como el punto de Curie (alrededor de 770 °C / 1420 °F para el hierro).

Por encima de esta temperatura, el metal pierde sus propiedades magnéticas. El efecto de calentamiento por histéresis se detiene por completo y la eficiencia de calentamiento disminuye significativamente, dependiendo únicamente del calentamiento Joule, que es menos efectivo.

El "Efecto Piel"

El calentamiento por inducción no calienta todo el volumen de una pieza de manera uniforme a la vez. Las corrientes de Foucault, y por lo tanto el calor, se concentran más en la superficie del material. Esto se llama efecto piel.

La profundidad de esta "piel" calentada está determinada por la frecuencia de la corriente alterna. Las frecuencias más altas producen un calentamiento muy superficial, ideal para el endurecimiento superficial. Las frecuencias más bajas penetran más profundamente, lo cual es necesario para el calentamiento completo o la fusión de piezas grandes.

Por qué el cobre y el aluminio son tan desafiantes

Estos metales combinan dos propiedades difíciles: resistividad muy baja y naturaleza no magnética (sin efecto de histéresis). Requieren significativamente más potencia y, a menudo, frecuencias más altas para inducir corrientes de Foucault lo suficientemente fuertes como para generar calor útil.

Tomar la decisión correcta para su aplicación

Su elección de material y la configuración del equipo deben alinearse con su objetivo específico.

- Si su enfoque principal es el calentamiento rápido y eficiente: Utilice materiales ferromagnéticos como acero al carbono, hierro fundido o níquel.

- Si debe calentar metales no magnéticos como el aluminio o el cobre: Planifique un sistema con mayor potencia y una frecuencia optimizada para el material y el tamaño de la pieza.

- Si necesita un endurecimiento superficial preciso: Utilice una frecuencia muy alta para concentrar el calor solo en la piel exterior de una pieza ferrosa.

- Si su objetivo es fundir una palanquilla grande: Utilice una frecuencia más baja para asegurar que el campo magnético y el calor puedan penetrar profundamente en el núcleo del material.

Comprender estos principios fundamentales le permite pasar de simplemente usar una herramienta a controlar estratégicamente un poderoso proceso físico.

Tabla de resumen:

| Tipo de metal | ¿Magnético? | Resistividad | Eficiencia del calentamiento por inducción | Aplicaciones comunes |

|---|---|---|---|---|

| Hierro / Acero al carbono | Sí (Ferromagnético) | Alta | Excelente | Endurecimiento, forja, fusión |

| Acero inoxidable (Serie 400) | Sí (Ferromagnético) | Alta | Excelente | Tratamiento térmico |

| Acero inoxidable (Serie 300) | No (No magnético) | Media | Moderada | Recocido, soldadura fuerte |

| Cobre / Aluminio | No (No magnético) | Muy baja | Pobre / Desafiante | Soldadura fuerte especializada, fusión (requiere alta potencia) |

| Titanio | No (No magnético) | Alta | Buena | Forja, tratamiento térmico |

Optimice su proceso de calentamiento de metales con KINTEK

Comprender los matices del calentamiento por inducción es clave para maximizar la eficiencia y lograr resultados perfectos en su laboratorio o línea de producción. Ya sea que trabaje con acero al carbono, metales no ferrosos desafiantes como el aluminio, o necesite un endurecimiento superficial preciso, el equipo adecuado marca toda la diferencia.

KINTEK se especializa en equipos y consumibles de laboratorio avanzados, y ofrece soluciones personalizadas para sus desafíos específicos de calentamiento de metales. Nuestros expertos pueden ayudarle a seleccionar el sistema de calentamiento por inducción ideal con la configuración de potencia y frecuencia correctas para su material y aplicación.

Permítanos ayudarle a mejorar su proceso. Contacte hoy a nuestros especialistas para una consulta y descubra la diferencia KINTEK en precisión y rendimiento.

Guía Visual

Productos relacionados

- Elementos Calefactores de Carburo de Silicio SiC para Horno Eléctrico

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Disipador de calor de óxido de aluminio Al2O3 de cerámica avanzada de ingeniería para aislamiento

- Molde de Prensado Antirrotura para Uso en Laboratorio

- Liofilizador de laboratorio de sobremesa para uso en laboratorio

La gente también pregunta

- ¿Para qué se utiliza una varilla de carburo de silicio calentada a alta temperatura? Un elemento calefactor de primera para entornos extremos

- ¿Qué es un elemento calefactor de carburo de silicio? Desbloquee el calor extremo para procesos industriales

- ¿Cuál es la temperatura máxima para el elemento calefactor de carburo de silicio? El límite real para su horno de alta temperatura

- ¿Qué tipo de metal se utiliza en los elementos calefactores? Una guía de materiales para cada temperatura y atmósfera

- ¿Qué son los elementos de SiC? La solución definitiva de calefacción a alta temperatura