Sí, la calefacción por inducción funciona de manera muy efectiva en el aluminio, pero la física detrás de ella es diferente y más exigente que cuando se calientan metales magnéticos como el hierro y el acero. Si bien es un proceso industrial estándar para la fusión, forja y tratamiento del aluminio, el éxito depende enteramente de usar el equipo adecuado y comprender las propiedades únicas del material.

El desafío principal es que el aluminio no es magnético y tiene una resistencia eléctrica muy baja. Para calentarlo de manera eficiente, los sistemas de inducción deben usar frecuencias significativamente más altas y más potencia para generar las intensas corrientes de Foucault requeridas para el calentamiento.

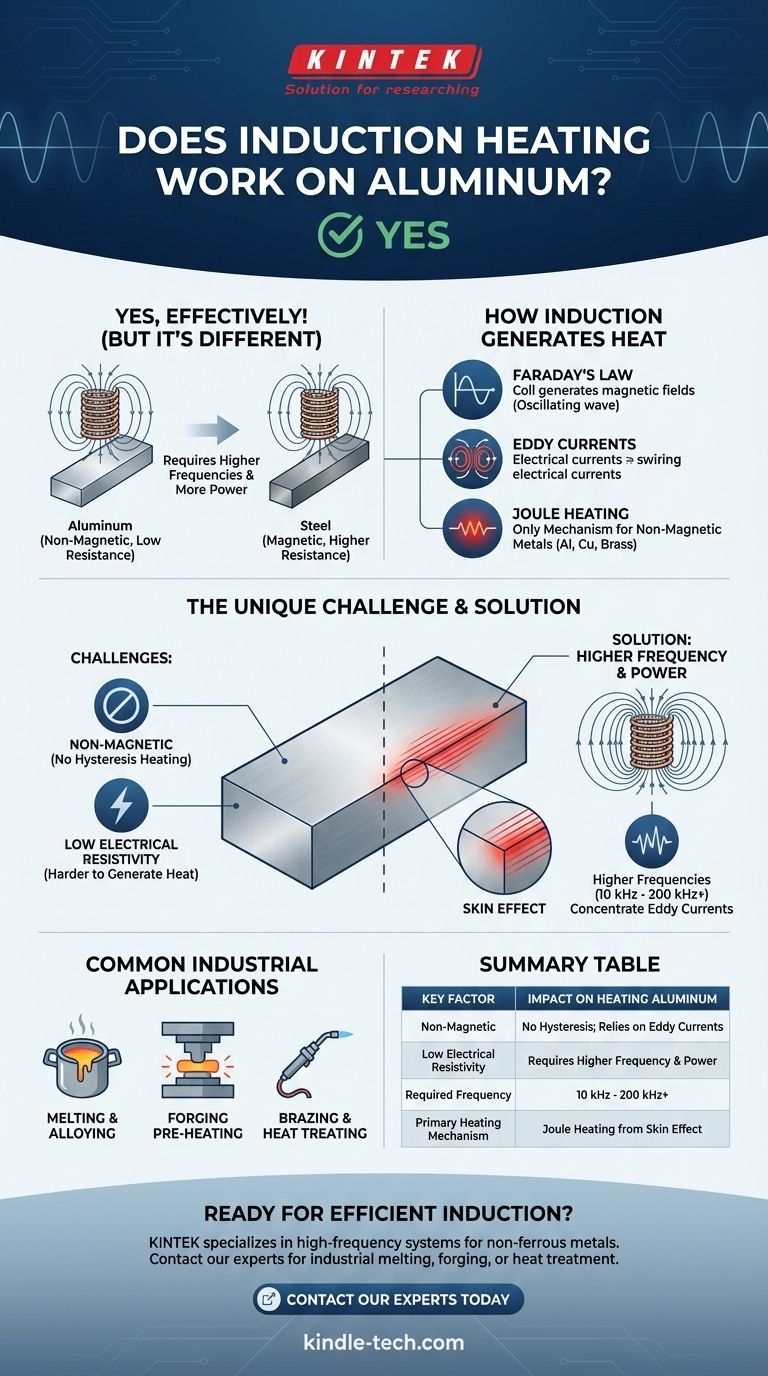

Cómo la inducción genera calor

Para entender por qué el aluminio se comporta de manera diferente, primero necesitamos revisar los dos fenómenos en los que se basa la calefacción por inducción.

El poder de las corrientes de Foucault

Toda la calefacción por inducción se basa en un principio llamado Ley de Inducción de Faraday. Una bobina de inducción genera un campo magnético potente y rápidamente alterno.

Cuando un material conductor como el aluminio se coloca en este campo, se inducen pequeñas corrientes eléctricas en espiral, llamadas corrientes de Foucault, dentro del metal.

Calor por resistencia (calentamiento Joule)

Estas corrientes de Foucault no fluyen libremente; encuentran la resistencia eléctrica natural del material. Esta fricción a nivel atómico genera un calor preciso y rápido.

Este es el único mecanismo que calienta materiales no magnéticos como el aluminio, el cobre y el latón.

El desafío único de calentar aluminio

El acero se calienta excepcionalmente bien con la inducción porque se beneficia de un segundo y potente efecto de calentamiento y tiene una mayor resistencia eléctrica. El aluminio carece de estas ventajas.

El aluminio no es magnético

Los metales ferrosos como el hierro y el acero son magnéticos. Cuando se someten al campo magnético que cambia rápidamente, sus dominios magnéticos giran rápidamente de un lado a otro. Esta fricción interna crea una enorme cantidad de calor llamada calentamiento por histéresis.

Este efecto es extremadamente eficiente, pero desaparece una vez que el acero supera su temperatura de Curie (alrededor de 770 °C o 1420 °F) y pierde su magnetismo. Dado que el aluminio nunca es magnético, no obtiene ningún calentamiento de este potente efecto.

Baja resistividad eléctrica del aluminio

El factor más significativo es la muy baja resistividad eléctrica del aluminio. Es un excelente conductor eléctrico, por eso se utiliza para líneas eléctricas.

Según el principio del calentamiento Joule, el calor generado es proporcional a la resistencia del material. Debido a que la resistencia del aluminio es tan baja, es inherentemente más difícil generar calor dentro de él usando corrientes de Foucault en comparación con el acero.

La solución: mayor frecuencia y potencia

Para superar la baja resistencia, debemos inducir corrientes de Foucault mucho más fuertes. La forma más efectiva de hacerlo es aumentando la frecuencia del campo magnético alterno.

Una frecuencia más alta concentra las corrientes de Foucault en una capa delgada cerca de la superficie del material (un fenómeno conocido como el efecto pelicular), intensificando el efecto de calentamiento. Por eso, los sistemas diseñados para aluminio deben operar a frecuencias más altas y entregar más potencia que los diseñados para acero.

Comprensión de las compensaciones prácticas

Si bien la inducción es una excelente opción para el aluminio, conlleva consideraciones específicas de ingeniería y costos.

Requisitos del equipo

Una fuente de alimentación y una bobina de inducción diseñadas para acero pueden funcionar mal o fallar por completo cuando se usan en aluminio.

El equipo para aluminio debe estar específicamente diseñado para manejar las frecuencias más altas (a menudo de 10 kHz a 200 kHz o más, según la aplicación) y la mayor potencia (kW) necesaria para alcanzar la temperatura objetivo en un tiempo razonable.

Eficiencia energética en contexto

Los hornos de inducción son, de hecho, un método energéticamente eficiente para fundir aluminio en comparación con alternativas como los hornos de reverbero de gas. Esto se debe a que el calor se genera directamente dentro del metal, minimizando la pérdida de energía al medio ambiente.

Sin embargo, calentar una pieza de aluminio a 600 °C siempre requerirá más energía y potencia que calentar una pieza de acero de tamaño idéntico a la misma temperatura mediante inducción.

Aplicaciones industriales comunes

Las propiedades de la inducción (calentamiento rápido, limpio y preciso) la hacen ideal para procesos de alto volumen y controlados. Se utiliza ampliamente para fundir lingotes de aluminio puro para crear aleaciones de aluminio específicas en grandes hornos de inducción.

También se utiliza para el precalentamiento de tochos de aluminio para forja y extrusión, así como para aplicaciones localizadas de soldadura fuerte y tratamiento térmico en la fabricación.

¿Es la inducción adecuada para su aplicación con aluminio?

Elegir la tecnología adecuada depende completamente de su objetivo, escala y presupuesto.

- Si su enfoque principal es la fusión o aleación industrial a gran escala: Los hornos de inducción son el estándar de la industria, ofreciendo una velocidad, control metalúrgico y eficiencia inigualables en comparación con los métodos de combustibles fósiles.

- Si su enfoque principal es la forja o el tratamiento térmico de alta velocidad: Un sistema de inducción de alta frecuencia correctamente especificado proporciona el calentamiento preciso y repetible necesario para una fabricación de alta calidad.

- Si su enfoque principal es el trabajo a pequeña escala o de aficionado: Tenga precaución. Muchos calentadores de inducción de bajo costo están diseñados para acero y tendrán dificultades para calentar aluminio de manera efectiva, si es que lo hacen. Verifique que la frecuencia y la potencia de salida del equipo sean adecuadas para metales no ferrosos.

En última instancia, calentar aluminio con inducción es un problema resuelto en ingeniería, pero requiere la aplicación de los principios correctos y el uso de equipos diseñados para la tarea.

Tabla resumen:

| Factor clave | Impacto en el calentamiento del aluminio |

|---|---|

| No magnético | Sin calentamiento por histéresis; se basa únicamente en las corrientes de Foucault. |

| Baja resistividad eléctrica | Requiere mayor frecuencia y potencia para generar suficiente calor. |

| Frecuencia requerida | Típicamente de 10 kHz a 200 kHz+ (mucho más alta que para el acero). |

| Mecanismo principal de calentamiento | Calentamiento Joule a partir de intensas corrientes de Foucault concentradas por el efecto pelicular. |

¿Listo para implementar un calentamiento por inducción preciso y eficiente para sus procesos de aluminio? KINTEK se especializa en sistemas de calentamiento por inducción de alta frecuencia diseñados específicamente para metales no ferrosos como el aluminio. Ya sea que su aplicación sea la fusión industrial, la forja o el tratamiento térmico, nuestra experiencia garantiza que obtenga la potencia y el control que necesita para obtener resultados superiores. ¡Contacte a nuestros expertos hoy mismo para discutir los requisitos de su proyecto!

Guía Visual

Productos relacionados

- Elementos Calefactores de Carburo de Silicio SiC para Horno Eléctrico

- Elemento calefactor de horno eléctrico de disilicuro de molibdeno (MoSi2)

- Prensa de Calentamiento de Doble Placa para Laboratorio

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Máquina automática de prensa de pastillas hidráulica de laboratorio para uso en laboratorio

La gente también pregunta

- ¿Cómo funciona un horno de inducción? Descubra el poder del calentamiento interno y sin contacto

- ¿Cuáles son las desventajas del calentamiento por inducción? Costo elevado y límites geométricos explicados

- ¿Qué tan caliente puede llegar un calentador de inducción? Alcance hasta 3000 °C para un calentamiento industrial preciso

- ¿Qué es el acero fundido al vacío? Desbloquee una pureza y un rendimiento inigualables para aplicaciones críticas

- ¿Por qué se utilizan hornos de fusión a alta temperatura y crisoles de platino en XRF para la escoria de magnesio? Logre la máxima precisión

- ¿Cuál es otro nombre para un horno de fusión? La guía definitiva de tipos de hornos de fundición

- ¿Cuál es el papel de la frecuencia en el horno de inducción? Domine el control de calentamiento y la eficiencia

- ¿Funciona el calentamiento por inducción en el cobre? Sí, con el equipo de alta frecuencia adecuado.