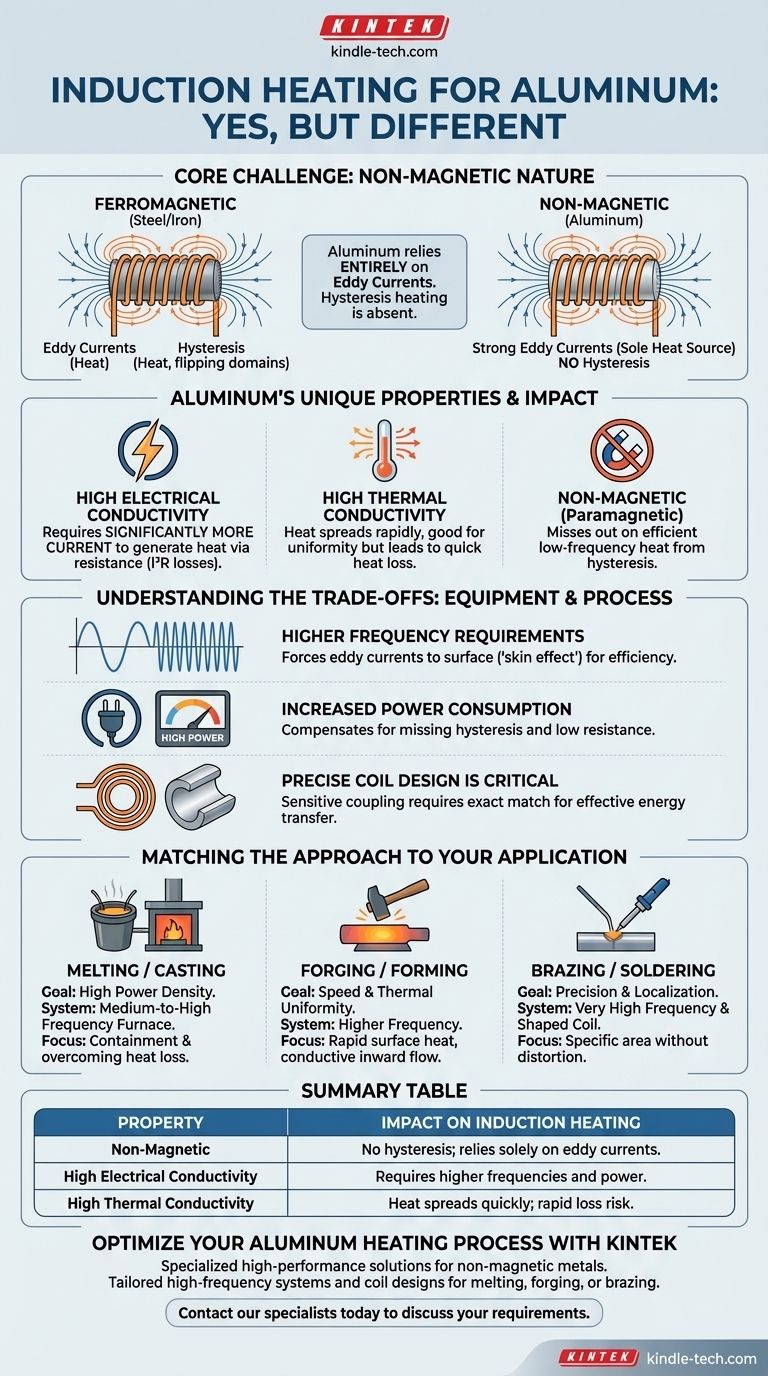

Sí, el calentamiento por inducción funciona con el aluminio, pero su eficacia y el equipo necesario son fundamentalmente diferentes al calentar metales magnéticos como el hierro y el acero. Debido a que el aluminio no es magnético pero es altamente conductor, el proceso depende completamente de inducir fuertes corrientes parásitas eléctricas dentro del material, lo que requiere frecuencias y niveles de potencia específicos para ser eficiente.

El desafío principal con el calentamiento por inducción del aluminio es su naturaleza como material no magnético y altamente conductor. Si bien su conductividad permite el calentamiento a través de corrientes parásitas, su falta de propiedades magnéticas significa que pierde el eficiente efecto de calentamiento por histéresis, exigiendo frecuencias más altas y más potencia para lograr los resultados deseados en comparación con el acero.

Cómo funciona fundamentalmente el calentamiento por inducción

Para comprender los desafíos específicos con el aluminio, primero debemos revisar los dos mecanismos centrales del calentamiento por inducción.

El papel de un campo magnético alterno

Una bobina de inducción, alimentada por una corriente alterna (CA) de alta frecuencia, genera un campo magnético que cambia rápidamente. Cuando una pieza de trabajo conductora, como un trozo de metal, se coloca dentro de este campo, induce corrientes eléctricas dentro de la propia pieza.

Dos mecanismos clave de calentamiento

Hay dos formas distintas en que este proceso genera calor:

- Calentamiento por Corrientes Parásitas (Eddy Currents): El campo magnético induce corrientes eléctricas circulares, o corrientes parásitas, dentro del metal. La resistencia eléctrica natural del material provoca que estas corrientes generen calor (pérdidas I²R), muy parecido al elemento de una estufa eléctrica.

- Calentamiento por Histéresis: Este mecanismo solo ocurre en materiales magnéticos como el hierro y el acero. El campo magnético que cambia rápidamente hace que los dominios magnéticos dentro del material inviertan rápidamente su polaridad. Esta fricción interna genera una cantidad significativa de calor.

Los detalles específicos de calentar aluminio

Las propiedades únicas del aluminio significan que solo uno de estos dos mecanismos de calentamiento está en juego, lo que dicta todo el enfoque.

El efecto de las corrientes parásitas en el aluminio

El aluminio es un excelente conductor eléctrico. Esta propiedad permite la generación de corrientes parásitas muy fuertes cuando se coloca en un campo magnético, lo que lo convierte en la única fuente de calor en el proceso de inducción.

La ausencia de histéresis magnética

El aluminio es un material paramagnético, lo que significa que es efectivamente no magnético. Por lo tanto, no experimenta calentamiento por histéresis. Esta es la mayor diferencia entre calentar aluminio y calentar acero, ya que el proceso pierde una fuente importante de generación de calor eficiente y de baja frecuencia.

Alta conductividad térmica y eléctrica

La alta conductividad térmica del aluminio significa que el calor se propaga muy rápidamente por toda la pieza de trabajo, lo que puede ser un beneficio para un calentamiento uniforme, pero también significa que el calor puede perderse rápidamente al medio ambiente. Su alta conductividad eléctrica (baja resistividad) también significa que generar calor a través de corrientes parásitas requiere un flujo de corriente significativamente mayor en comparación con el acero.

Comprender las compensaciones (Trade-offs)

La física del calentamiento del aluminio impacta directamente el equipo y el proceso necesarios para una aplicación exitosa.

Requisitos de mayor frecuencia

Para compensar la falta de histéresis y la baja resistencia eléctrica del aluminio, la fuente de alimentación de inducción debe operar a una frecuencia mucho más alta. Las frecuencias más altas fuerzan a las corrientes parásitas a fluir en una capa más delgada cerca de la superficie de la pieza (el "efecto piel"), concentrando el efecto de calentamiento y haciendo el proceso más eficiente.

Aumento del consumo de energía

Calentar aluminio a una temperatura objetivo a menudo requiere más potencia y tiempo que una pieza de acero equivalente. La energía que se habría generado por histéresis debe ser compensada totalmente por corrientes parásitas más fuertes, lo que exige un sistema de inducción más potente.

El diseño preciso de la bobina es fundamental

La eficiencia del calentamiento por inducción depende del "acoplamiento", o qué tan bien el campo magnético se une con la pieza de trabajo. Debido a las propiedades del aluminio, la distancia de acoplamiento suele ser menor y más sensible. El diseño de la bobina de inducción debe coincidir con precisión con la geometría de la pieza para garantizar que la energía se transfiera de manera efectiva.

Adaptar el enfoque a su aplicación

Elegir la estrategia de inducción correcta depende enteramente de su objetivo industrial, ya que las diferentes aplicaciones tienen diferentes requisitos de velocidad, uniformidad y precisión.

- Si su enfoque principal es la fusión o fundición: La alta densidad de potencia es esencial. El proceso dependerá de una fuente de alimentación de frecuencia media a alta y de un horno bien diseñado (a menudo un horno de núcleo abierto o de canal) para contener el metal fundido y superar la rápida pérdida de calor.

- Si su enfoque principal es la forja o conformado: La velocidad y la uniformidad térmica son críticas. Se necesita un sistema de mayor frecuencia para calentar rápidamente la superficie del tocho, permitiendo que el calor se conduzca hacia el interior para crear una temperatura consistente antes de la formación.

- Si su enfoque principal es la soldadura fuerte o blanda (brazing/soldering): La precisión es el objetivo principal. Aquí, se utiliza un sistema de muy alta frecuencia y una bobina cuidadosamente moldeada para suministrar calor a un área muy específica y localizada sin distorsionar el material circundante.

Al comprender estos principios, puede diseñar eficazmente un proceso de calentamiento por inducción que aproveche las propiedades únicas del aluminio para obtener resultados exitosos y eficientes.

Tabla de resumen:

| Propiedad | Impacto en el calentamiento por inducción |

|---|---|

| No magnético | Sin calentamiento por histéresis; depende únicamente de las corrientes parásitas. |

| Alta conductividad eléctrica | Requiere frecuencias y potencia más altas para un calentamiento eficiente. |

| Alta conductividad térmica | El calor se propaga rápidamente; puede provocar una rápida pérdida de calor si no se gestiona. |

Optimice su proceso de calentamiento de aluminio con KINTEK

¿Tiene problemas con el calentamiento ineficiente de piezas de aluminio? KINTEK se especializa en equipos de laboratorio y consumibles de alto rendimiento, ofreciendo soluciones de calentamiento por inducción personalizadas que abordan los desafíos únicos de los metales no magnéticos. Nuestros expertos pueden ayudarle a seleccionar el sistema de alta frecuencia y el diseño de bobina adecuados para su aplicación específica, ya sea fusión, forja o soldadura de precisión.

Proporcionamos la tecnología y el soporte para garantizar resultados rápidos, uniformes y energéticamente eficientes para sus necesidades de laboratorio o producción.

Comuníquese con nuestros especialistas hoy mismo para discutir sus requisitos de calentamiento de aluminio y descubrir cómo KINTEK puede mejorar la eficiencia de su proceso.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de Fusión por Inducción al Vacío para Fusión por Inducción

- Horno de mufla de 1800℃ para laboratorio

La gente también pregunta

- ¿Cuál es el proceso de temple al vacío? Logre una dureza superior con un acabado superficial impecable

- ¿Qué es un horno de tratamiento térmico al vacío? La guía definitiva para el procesamiento en atmósfera controlada

- ¿Por qué se realiza el tratamiento térmico al vacío? Lograr un acabado superficial perfecto y la integridad del material

- ¿Cuáles son los diferentes tipos de procesos de tratamiento térmico para el acero? Adapte la resistencia, la dureza y la tenacidad

- ¿Cómo funciona el proceso de tratamiento térmico? Adapte las propiedades del material a su aplicación