Para mejorar la eficiencia de un molino de bolas, debe optimizar sistemáticamente la relación entre su velocidad de rotación, las características de los medios de molienda (las bolas) y el volumen de material que se procesa. Estas tres variables controlan directamente la acción de molienda dentro del molino, determinando si la energía se utiliza eficazmente para la reducción del tamaño de las partículas o se desperdicia en exceso de calor, ruido y desgaste del equipo.

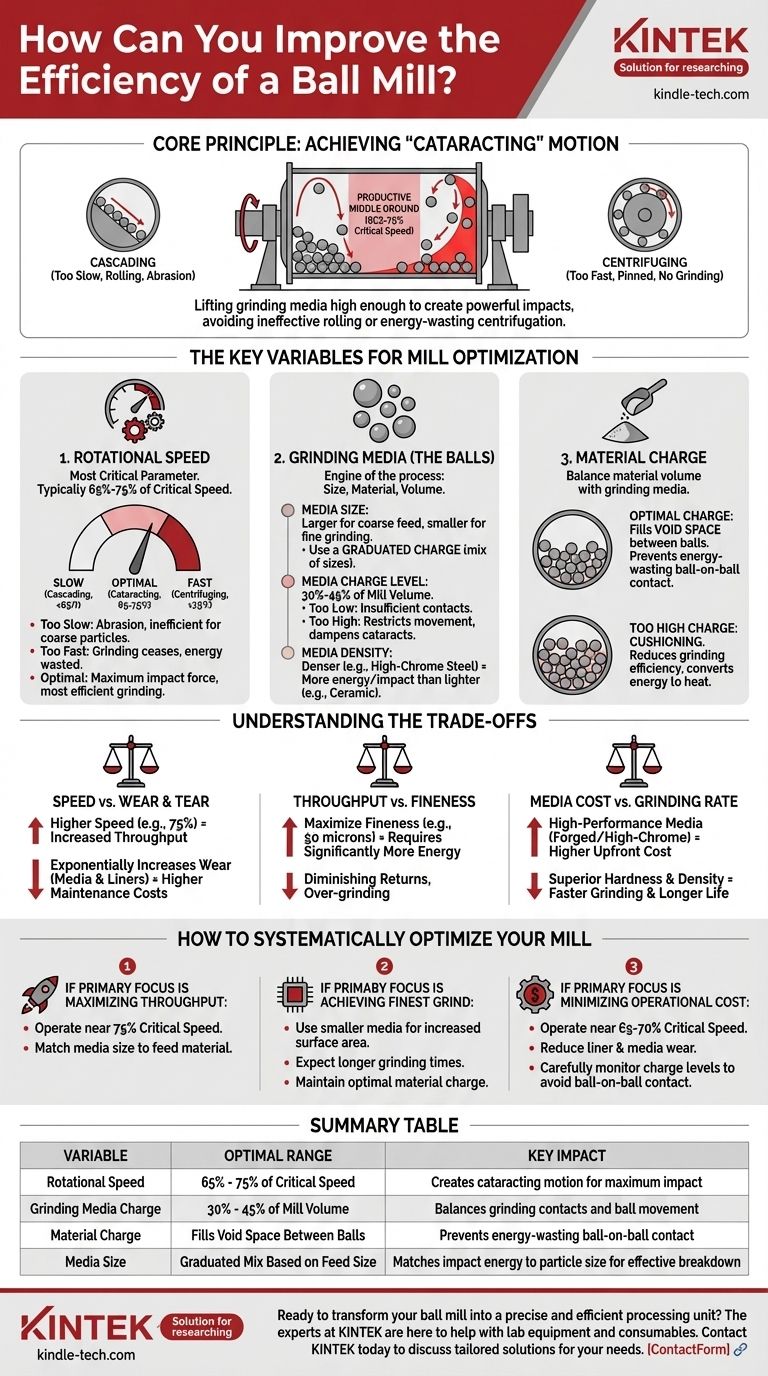

El principio fundamental de la eficiencia del molino de bolas es lograr un estado de movimiento "en cascada", donde los medios de molienda se elevan lo suficiente como para caer y crear impactos potentes, sin ser pegados a la pared del molino por la fuerza centrífuga. Este es el punto medio productivo entre el rodamiento ineficaz y la centrifugación que desperdicia energía.

Las variables clave para la optimización del molino

La verdadera eficiencia no se trata de hacer funcionar el molino más rápido o por más tiempo; se trata de crear el entorno interno ideal para la conminución (reducción del tamaño de las partículas). Esto requiere un cuidadoso equilibrio de varios factores interconectados.

1. Velocidad de rotación

La velocidad del molino es, posiblemente, el parámetro más crítico. Se define típicamente como un porcentaje de la "velocidad crítica", la velocidad teórica a la que la capa más externa de bolas se centrifugaría y se adheriría al revestimiento del molino.

- Demasiado lento (en cascada): Por debajo del 65% de la velocidad crítica, las bolas tienden a caer y rodar por la cara de la carga. Esta acción está dominada por la abrasión y es ineficiente para romper partículas más gruesas.

- Demasiado rápido (centrifugación): Al acercarse o exceder la velocidad crítica, las bolas se pegan a la pared del molino. La acción de molienda cesa por completo y toda la energía se desperdicia.

- Óptimo (en catarata): Típicamente entre el 65% y el 75% de la velocidad crítica, las bolas se elevan en el lado ascendente del molino y caen libremente sobre la carga. Esto crea la máxima fuerza de impacto, lo que lleva a la molienda más eficiente.

2. Medios de molienda (las bolas)

Las bolas son el motor del proceso de molienda. Su tamaño, material y el volumen total que ocupan son cruciales para la eficiencia.

- Tamaño de los medios: Las bolas más grandes son necesarias para romper partículas de alimentación grandes debido a su mayor energía de impacto. Las bolas más pequeñas proporcionan más superficie y son mejores para la molienda fina de partículas ya más pequeñas. Una configuración óptima a menudo utiliza una carga graduada con una mezcla de tamaños.

- Nivel de carga de los medios: Este es el volumen del molino lleno por las bolas, típicamente entre el 30% y el 45%. Una carga demasiado baja resulta en contactos de molienda insuficientes. Una carga demasiado alta puede restringir el movimiento del material y de las bolas, amortiguando el movimiento en cascada.

- Densidad de los medios: Los medios más densos, como el acero con alto contenido de cromo, entregan más energía por impacto que los medios más ligeros, como la cerámica. La elección depende de la dureza del material que se está moliendo y del nivel de contaminación deseado.

3. Carga de material

La cantidad de material alimentado al molino debe equilibrarse con los medios de molienda.

- Volumen de carga: La carga óptima de material llena el espacio vacío entre las bolas. Si el nivel de material es demasiado bajo, las bolas chocarán entre sí y con el revestimiento del molino, desperdiciando energía y causando un rápido desgaste.

- Nivel de carga demasiado alto: Si el nivel de material es demasiado alto, amortiguará los impactos de las bolas que caen, reduciendo drásticamente la eficiencia de molienda y convirtiendo la energía en calor.

Entendiendo las compensaciones

Optimizar un molino de bolas no es un proceso único para todos. Mejorar una métrica a menudo se produce a expensas de otra, y comprender estas compensaciones es clave para una gestión eficaz.

Velocidad vs. Desgaste

Operar en el extremo superior del rango de velocidad óptimo (por ejemplo, 75% de la velocidad crítica) generalmente aumentará el rendimiento. Sin embargo, también aumenta exponencialmente la tasa de desgaste tanto de los medios de molienda como de los revestimientos internos del molino, lo que conlleva mayores costos de mantenimiento y un tiempo de inactividad más frecuente.

Rendimiento vs. Finura

Lograr un tamaño de partícula muy fino requiere significativamente más energía y tiempo. La relación no es lineal; reducir el tamaño de partícula de 100 micras a 50 micras requiere mucha más energía que reducirlo de 200 a 150. Esforzarse por la máxima finura puede llevar a rendimientos decrecientes donde la mayor parte de la energía se gasta en moler en exceso partículas que ya son lo suficientemente pequeñas.

Costo de los medios vs. Tasa de molienda

Los medios de alto rendimiento (acero forjado, acero con alto contenido de cromo) son más caros inicialmente, pero ofrecen una dureza, densidad y resistencia al desgaste superiores. Esto se traduce en una molienda más rápida y una vida útil más larga. Para aplicaciones menos exigentes, los medios de hierro fundido o cerámica más baratos pueden ser suficientes, pero se desgastarán más rápido y molerán con menos eficacia.

Cómo optimizar sistemáticamente su molino

Su enfoque debe guiarse por su objetivo operativo principal. Defina lo que significa "eficiencia" para su proceso específico y ajuste las variables clave en consecuencia.

- Si su enfoque principal es maximizar el rendimiento: Opere cerca del extremo superior del rango de velocidad óptimo (alrededor del 75% de la velocidad crítica) y asegúrese de que el tamaño de sus medios coincida correctamente para romper eficazmente su material de alimentación.

- Si su enfoque principal es lograr la molienda más fina: Considere usar medios de molienda más pequeños para aumentar el contacto de la superficie y prepárese para tiempos de molienda más largos. Mantenga una carga de material óptima para evitar efectos de amortiguación.

- Si su enfoque principal es minimizar el costo operativo: Opere a una velocidad ligeramente más baja (alrededor del 65-70% de la velocidad crítica) para reducir significativamente el desgaste del revestimiento y los medios. Monitoree cuidadosamente sus niveles de carga de medios y material para asegurarse de que no se desperdicie energía en el contacto molino-molino.

Al ajustar y medir metódicamente estos parámetros centrales, puede transformar su molino de bolas de una herramienta de fuerza bruta en una unidad de procesamiento precisa y altamente eficiente.

Tabla resumen:

| Variable | Rango óptimo | Impacto clave |

|---|---|---|

| Velocidad de rotación | 65% - 75% de la velocidad crítica | Crea movimiento en cascada para un impacto máximo |

| Carga de medios de molienda | 30% - 45% del volumen del molino | Equilibra los contactos de molienda y el movimiento de las bolas |

| Carga de material | Llena el espacio vacío entre las bolas | Evita el contacto bola-bola que desperdicia energía |

| Tamaño de los medios | Mezcla graduada basada en el tamaño de alimentación | Adapta la energía de impacto al tamaño de partícula para una ruptura efectiva |

¿Listo para transformar su molino de bolas en una unidad de procesamiento precisa y eficiente? Los expertos de KINTEK están aquí para ayudar. Nos especializamos en equipos y consumibles de laboratorio, brindando soluciones personalizadas para las necesidades de molienda de su laboratorio. Ya sea que se centre en maximizar el rendimiento, lograr una molienda más fina o minimizar los costos operativos, nuestro equipo puede ayudarlo a seleccionar el equipo adecuado y optimizar su proceso para un rendimiento máximo. Contacte a KINTEL hoy para discutir cómo podemos mejorar la eficiencia y productividad de su laboratorio.

Guía Visual

Productos relacionados

- Máquina de molino de bolas planetario de alta energía para laboratorio tipo tanque horizontal

- Mini Molino Planetario de Bolas para Molienda de Laboratorio

- Molino Criogénico de Nitrógeno Líquido, Pulverizador Ultrafino de Flujo de Aire Cryomill

- Máquina de moldeo por inyección pequeña para uso en laboratorio

- Máquina de montaje de especímenes metalúrgicos para materiales y análisis de laboratorio

La gente también pregunta

- ¿Por qué se prefiere un molino de bolas planetario de alta energía sobre la fundición tradicional para HEAs nanocristalinos?

- ¿Cuál es la función de un molino de bolas planetario de alta energía en la síntesis de CaO dopado con circonio? Optimizar la estabilidad del material

- ¿Cuál es el papel específico de un molino de bolas planetario de alta energía en la síntesis de electrolitos de estado sólido de sulfuro dopado con Ag?

- ¿Cómo mejora un molino de bolas planetario la actividad electrocatalítica de La0.6Sr0.4CoO3-δ? Potencie el rendimiento de su catalizador

- ¿Cómo contribuye un molino de bolas planetario de alta energía a la preparación de materiales laminares de arriba hacia abajo? Optimizar el rendimiento