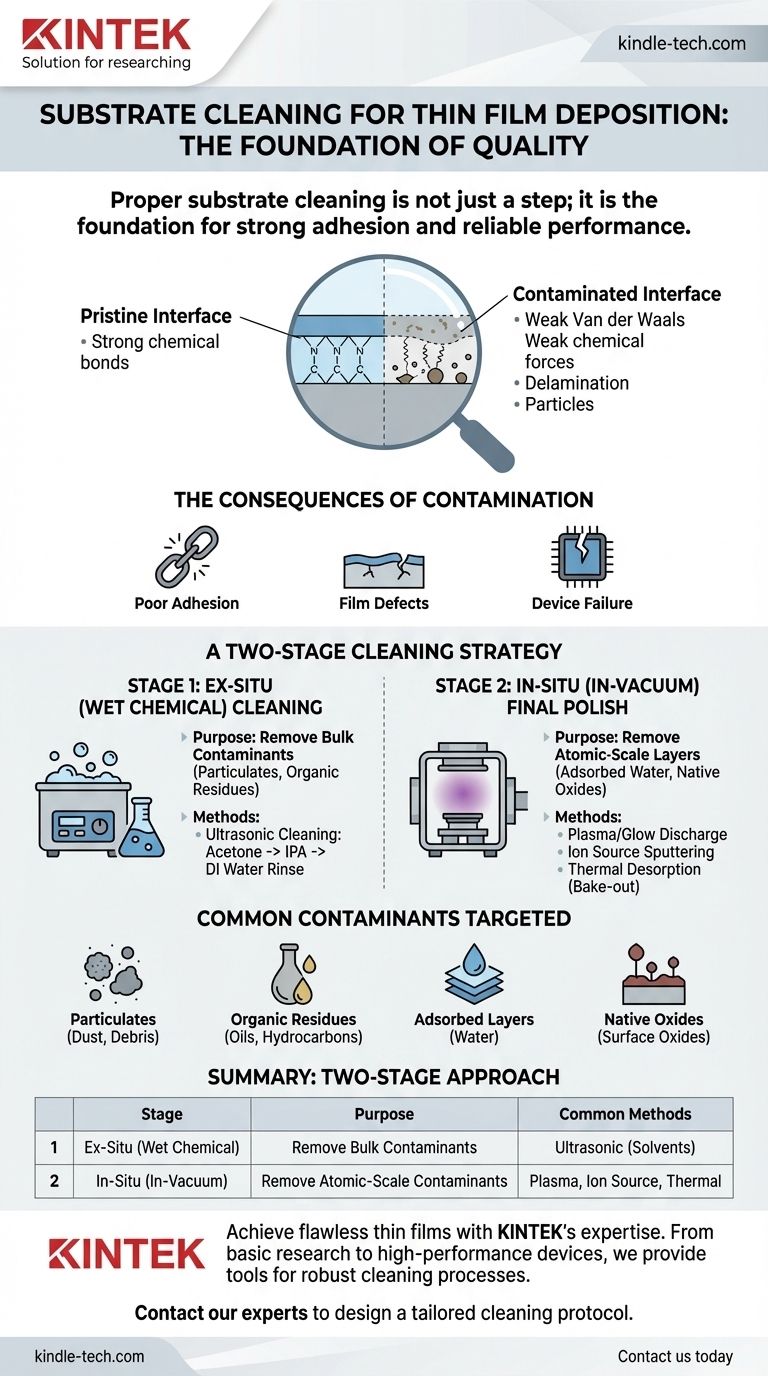

La limpieza adecuada del sustrato no es un paso preliminar; es la base de la deposición de películas delgadas de alta calidad. El proceso generalmente implica un enfoque de múltiples etapas, comenzando con una limpieza química ex-situ utilizando solventes en un baño ultrasónico para eliminar los contaminantes a granel. A esto le sigue una etapa crítica de limpieza in-situ dentro de la cámara de vacío utilizando métodos como el tratamiento con plasma o fuentes de iones para eliminar las últimas capas atómicas de contaminación justo antes de que comience la deposición.

La limpieza del sustrato es un proceso sistemático diseñado para eliminar contaminantes en todas las escalas, desde polvo y aceites visibles hasta monocapas invisibles de agua adsorbida y óxidos nativos. No lograr una superficie verdaderamente impecable es la causa más común de una mala adhesión de la película, propiedades inconsistentes y fallas del dispositivo.

El papel crítico de una superficie impecable

Para crear una película delgada de alta integridad, los átomos depositados deben formar un enlace fuerte y directo con los átomos del sustrato. Cualquier capa contaminante interpuesta actúa como un punto débil, comprometiendo toda la estructura.

Por qué la limpieza dicta el éxito de la película

Una superficie contaminada impide fundamentalmente la adhesión adecuada de la película. Los átomos del proceso de deposición aterrizan en una capa de aceite, agua o polvo en lugar del propio sustrato, lo que lleva a fuerzas débiles de Van der Waals en lugar de fuertes enlaces químicos.

Esta mala adhesión es la causa principal de la tensión de la película, el pelado y la delaminación, lo que resulta en la falla completa del dispositivo o recubrimiento.

El impacto en las propiedades de la película

Los contaminantes son esencialmente defectos. Interrumpen el crecimiento uniforme de la película, creando inconsistencias en su estructura y densidad.

Estas fallas estructurales degradan directamente las propiedades funcionales de la película. Para los recubrimientos ópticos, esto puede significar una transparencia reducida o una reflectividad incorrecta. Para las películas electrónicas, puede conducir a una mayor resistencia eléctrica, cortocircuitos o un rendimiento impredecible.

Los enemigos: Contaminantes comunes

Las estrategias de limpieza están diseñadas para atacar cuatro categorías principales de contaminantes:

- Partículas: Polvo, fibras y otros residuos sueltos.

- Residuos orgánicos: Aceites de manipulación (huellas dactilares), fluidos de mecanizado e hidrocarburos atmosféricos.

- Capas adsorbidas: Principalmente moléculas de agua de la humedad ambiental que forman rápidamente una capa delgada sobre cualquier superficie expuesta.

- Óxidos nativos: Una capa delgada de óxido que se forma naturalmente en muchos materiales (como el silicio o el aluminio) cuando se exponen al aire.

Una estrategia de limpieza de dos etapas

Un protocolo de limpieza eficaz es un golpe doble: una limpieza gruesa fuera de la cámara seguida de un pulido a nivel atómico dentro de la cámara.

Etapa 1: Limpieza ex-situ (química húmeda)

Esta es la primera línea de defensa, diseñada para eliminar la contaminación orgánica y de partículas a granel. El método más común es la limpieza ultrasónica.

El sustrato se sumerge en una secuencia de solventes, típicamente acetona, luego alcohol isopropílico (IPA) y finalmente agua desionizada (DI). Las ondas de sonido de alta frecuencia crean burbujas de cavitación microscópicas que limpian la superficie.

Etapa 2: Pulido final in-situ (en vacío)

Después de cargar el sustrato en la cámara de deposición y lograr el vacío, se realiza una limpieza final para eliminar las capas microscópicas que quedan.

La limpieza con plasma o descarga luminiscente es una técnica común. Un gas a baja presión (como argón u oxígeno) se energiza con un campo de RF, creando un plasma. Los iones energéticos bombardean suavemente la superficie, pulverizando los contaminantes finales.

La limpieza con fuente de iones ofrece un enfoque más controlado. Un cañón de iones dedicado genera un haz de iones enfocado que puede dirigirse al sustrato para pulverizar físicamente los contaminantes e incluso los óxidos nativos persistentes.

La desorción térmica (precalentamiento) implica calentar el sustrato en vacío. Esto "hornea" las moléculas de agua adsorbidas y otros contaminantes volátiles, que luego son eliminados por la bomba de vacío. Esto a menudo se usa junto con otros métodos in-situ.

Comprendiendo las compensaciones

Ningún método es perfecto para cada situación. Comprender sus limitaciones es clave para diseñar un proceso robusto.

Limitaciones de la limpieza química húmeda

Si bien es esencial para eliminar la contaminación gruesa, la limpieza con solventes nunca es el paso final. El proceso en sí puede dejar residuos traza, y el sustrato se vuelve a contaminar inmediatamente por el vapor de agua atmosférico en el momento en que se retira del agua DI.

Consideraciones sobre el plasma y la fuente de iones

Estos métodos son extremadamente efectivos, pero pueden ser demasiado agresivos si no se controlan. El bombardeo de iones de alta energía puede introducir daños en la estructura cristalina del sustrato o implantar iones, alterando las propiedades de la superficie. La elección del gas también es crítica: el argón es inerte y se usa para la pulverización física, mientras que el oxígeno es reactivo y excelente para "incinerar" (quemar químicamente) los residuos orgánicos.

La consecuencia de una limpieza insuficiente

Omitir o ejecutar mal el protocolo de limpieza conduce directamente a una baja producción. Las películas resultantes sufrirán una mala adhesión, delaminación y propiedades eléctricas u ópticas inconsistentes, lo que en última instancia aumentará los costos y reducirá la fiabilidad.

Tomando la decisión correcta para su aplicación

Su estrategia de limpieza debe coincidir con la sensibilidad de su película final.

- Si su enfoque principal es la investigación básica de materiales o recubrimientos no críticos: Una limpieza ultrasónica a fondo con solventes seguida de un precalentamiento térmico in-situ para eliminar el agua puede ser suficiente.

- Si su enfoque principal son los dispositivos ópticos o electrónicos de alto rendimiento: Un proceso de múltiples etapas es innegociable, que requiere limpieza ultrasónica seguida de un tratamiento con plasma o fuente de iones in-situ.

- Si su enfoque principal es eliminar un óxido nativo persistente (por ejemplo, en una oblea de silicio): Una fuente de iones de argón in-situ o un tratamiento de plasma de RF es el método estándar para pulverizar el óxido inmediatamente antes de la deposición.

- Si su enfoque principal es asegurar la eliminación de todos los residuos orgánicos: Un plasma de oxígeno es altamente efectivo para incinerar químicamente cualquier contaminación de hidrocarburos restante.

En última instancia, tratar la superficie del sustrato con la misma precisión que el propio proceso de deposición es la clave para lograr películas delgadas fiables y de alto rendimiento.

Tabla resumen:

| Etapa de limpieza | Propósito | Métodos comunes |

|---|---|---|

| Ex-Situ (Química húmeda) | Eliminar contaminantes a granel (aceites, partículas) | Limpieza ultrasónica con solventes (acetona, IPA, agua DI) |

| In-Situ (En vacío) | Eliminar contaminantes a escala atómica (agua, óxidos) | Tratamiento con plasma, pulverización con fuente de iones, desorción térmica |

Logre películas delgadas impecables con la experiencia de KINTEK en la preparación de sustratos.

El rendimiento de su película delgada comienza con el sustrato. La contaminación es la principal causa de falla de la película, lo que lleva a costosos retrabajos y bajos rendimientos. KINTEK se especializa en equipos y consumibles de laboratorio para las necesidades del laboratorio, proporcionando las herramientas y el conocimiento para un proceso de limpieza robusto y confiable adaptado a su aplicación, desde la investigación básica hasta los dispositivos electrónicos de alto rendimiento.

Contacte a nuestros expertos hoy para discutir sus requisitos específicos de sustrato y deposición. Le ayudaremos a diseñar un protocolo de limpieza que garantice una fuerte adhesión, propiedades de película consistentes y la máxima fiabilidad del dispositivo.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Crisol de cobre libre de oxígeno para recubrimiento por evaporación de haz de electrones y bote de evaporación

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

La gente también pregunta

- ¿Qué es el método de Deposición Física de Vapor? Una guía para el recubrimiento de películas delgadas de alto rendimiento

- ¿Qué funciones desempeña una bomba de vacío de paletas rotativas en el CVD atmosférico o de micro-presión? Optimice la calidad de su película delgada

- ¿Cómo se hacen los diamantes con CVD? Cultivar diamantes de alta pureza átomo por átomo

- ¿Qué es el método de deposición de vapor? Una guía de las tecnologías de recubrimiento PVD y CVD

- ¿Cómo se fabrica un diamante CVD? Cultive sus propios diamantes creados en laboratorio con precisión

- ¿Cómo funciona el MOCVD? Desbloqueando el control a nivel atómico para la fabricación avanzada de semiconductores

- ¿Cómo funciona un reactor de CVD? Domine la ciencia de la deposición de películas delgadas de alto rendimiento

- ¿Cuáles son los tipos de reactores CVD? Seleccione el proceso adecuado para su material y sustrato