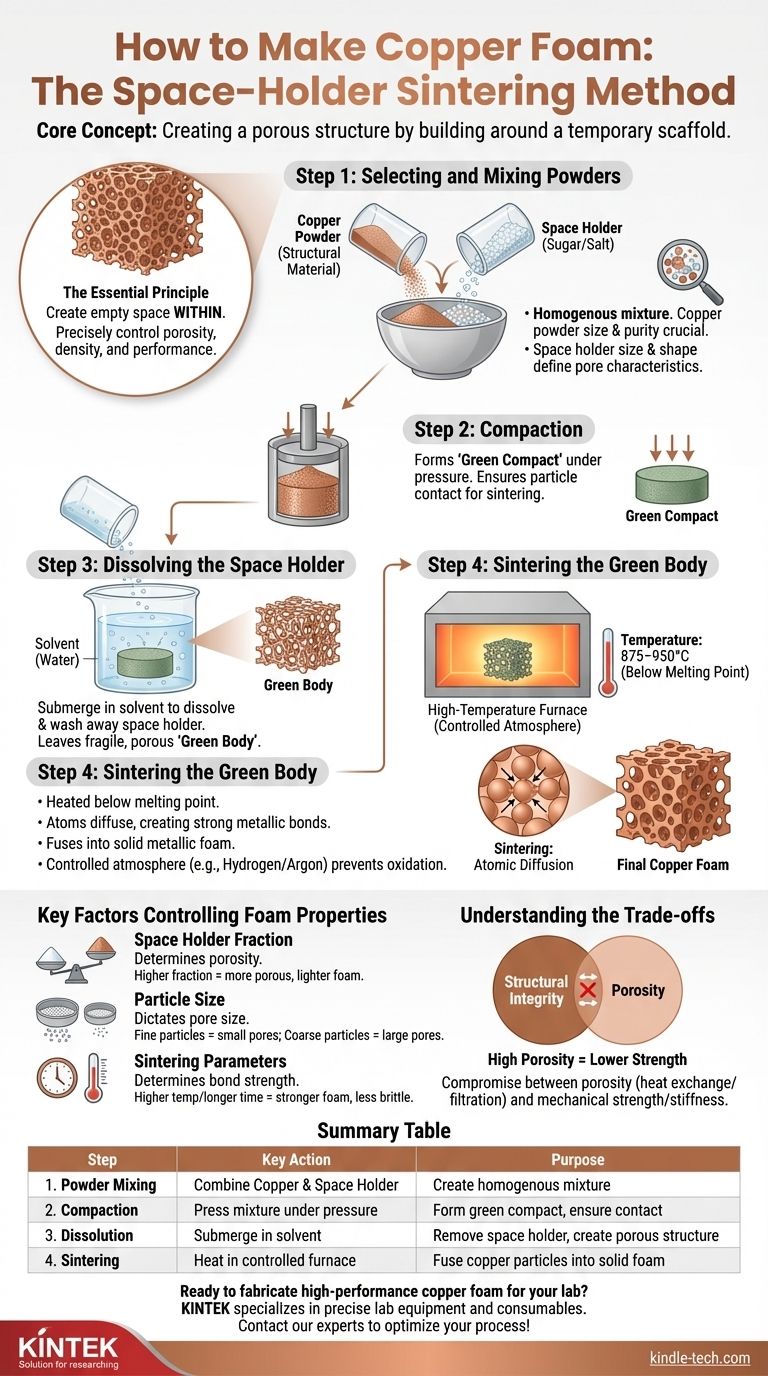

En esencia, la fabricación de espuma de cobre es un proceso de creación de un andamio temporal y luego construcción de una estructura de cobre a su alrededor. El método más común y accesible, conocido como la técnica del material de soporte de espacio (space-holder), implica mezclar polvo fino de cobre con un material de relleno temporalmente removible como partículas de azúcar o sal. Esta mezcla se compacta, el material de soporte se disuelve y el marco de cobre poroso restante se calienta hasta que las partículas se fusionan en un proceso llamado sinterización.

El principio esencial no es crear la estructura de cobre directamente, sino crear el espacio vacío dentro de ella. Al controlar con precisión el tamaño y la cantidad del material de soporte, se obtiene un control directo sobre la porosidad, la densidad y el rendimiento de la espuma de cobre final.

El Método de Sinterización con Material de Soporte de Espacio: Un desglose paso a paso

Este enfoque de metalurgia de polvos es valorado por su control y versatilidad. Se puede dividir en cuatro etapas críticas, cada una influyendo en las propiedades finales de la espuma.

Paso 1: Selección y Mezcla de los Polvos

El proceso comienza creando una mezcla homogénea de dos componentes clave: el material estructural y el material de soporte de espacio.

El polvo de cobre forma la estructura metálica final. El tamaño de sus partículas y su pureza son cruciales para una sinterización exitosa y la resistencia final.

El material de soporte de espacio es un relleno temporal que crea los poros eventuales. Las opciones comunes son el azúcar o la sal porque son económicos, no reactivos con el cobre y se disuelven fácilmente en un disolvente simple como el agua. El tamaño y la forma de estas partículas definirán directamente el tamaño y la forma de los poros en la espuma terminada.

Paso 2: Compactación

La mezcla de polvo se vierte en un molde y se compacta bajo presión. Este paso crea lo que se conoce como un "compacto verde".

La compactación cumple dos propósitos: da forma a la mezcla en la forma neta deseada y, lo que es más importante, presiona las partículas de cobre en estrecho contacto entre sí, lo cual es esencial para la etapa final de sinterización.

Paso 3: Disolución del Material de Soporte de Espacio

El compacto verde se sumerge en un disolvente, generalmente agua, para disolver y lavar las partículas del material de soporte (el azúcar o la sal).

Esto deja una red frágil e interconectada de partículas de cobre que conserva la forma de la pieza compactada. Este objeto frágil a menudo se denomina "cuerpo verde".

Paso 4: Sinterización del Cuerpo Verde

Este es el paso final y más crítico. El cuerpo verde poroso se coloca en un horno de alta temperatura con una atmósfera controlada.

Se calienta a una temperatura inferior al punto de fusión del cobre (por ejemplo, alrededor de 875–950 °C, mientras que el cobre se funde a 1085 °C). A esta temperatura, las partículas de cobre no se derriten, sino que los átomos se difunden a través de los límites entre partículas, creando fuertes enlaces metálicos. Este proceso, la sinterización, fusiona el polvo en una sola pieza sólida de espuma metálica.

Una atmósfera controlada, como hidrógeno o un gas inerte como el argón, es esencial durante la sinterización para evitar que el cobre se oxide, lo que comprometería la integridad estructural y la conductividad de la espuma.

Factores Clave que Controlan las Propiedades de la Espuma

La genialidad de este método radica en el alto grado de control que ofrece. Al ajustar algunas variables clave en el proceso, se pueden diseñar las características finales de la espuma.

El Papel de la Fracción del Material de Soporte de Espacio

La proporción del material de soporte con respecto al polvo de cobre es el factor más importante que determina la porosidad de la espuma.

Una mayor fracción en peso de azúcar dará como resultado una espuma más porosa y ligera con huecos más grandes. Una fracción menor producirá una espuma más densa y fuerte.

El Impacto del Tamaño de la Partícula

El tamaño de las partículas del material de soporte dicta directamente el tamaño del poro de la espuma final. Usar sal fina creará una espuma con poros pequeños, mientras que usar cristales de azúcar gruesos creará una con celdas grandes y abiertas.

El tamaño de las partículas de cobre también es importante, ya que influye en la eficiencia con la que la estructura se sinteriza y en su resistencia mecánica final.

La Influencia de los Parámetros de Sinterización

La temperatura y la duración de la sinterización determinan la fuerza de los enlaces entre las partículas de cobre.

Temperaturas más altas o tiempos más largos conducen a una unión más completa, lo que resulta en una espuma más fuerte y menos quebradiza. Sin embargo, una sinterización excesiva también puede hacer que la espuma se contraiga y se densifique, reduciendo su porosidad general.

Comprender las Compensaciones

Aunque es potente, este método de fabricación implica compromisos inherentes que son críticos de entender para cualquier aplicación práctica.

Integridad Estructural frente a Porosidad

Esta es la compensación fundamental. El objetivo principal de una espuma suele ser una alta porosidad para aplicaciones como el intercambio de calor o la filtración. Sin embargo, a medida que aumenta la porosidad, la resistencia mecánica, la rigidez y la tenacidad del material disminuyen significativamente.

Complejidad del Proceso y Escalabilidad

La técnica del material de soporte de espacio ofrece un excelente control para aplicaciones de laboratorio y personalizadas. Sin embargo, el proceso de varios pasos, especialmente la disolución y la sinterización en atmósfera controlada, puede ser complejo y costoso de escalar para la producción industrial de gran volumen.

El Riesgo de Oxidación

El cobre es muy susceptible a la oxidación a las altas temperaturas requeridas para la sinterización. No mantener una atmósfera de horno pura y libre de oxígeno dará como resultado una pieza quebradiza e inútil compuesta de óxidos de cobre en lugar de una espuma metálica fuerte. Este requisito añade un costo y un desafío técnico significativos al proceso.

Aplicar este Conocimiento a su Objetivo

Comprender este proceso de fabricación le permite adaptar el material a una aplicación específica manipulando las variables clave.

- Si su enfoque principal es maximizar la transferencia de calor: Querrá utilizar una alta fracción de partículas de material de soporte más grandes para crear una espuma altamente porosa con poros grandes e interconectados para el flujo de fluidos.

- Si su enfoque principal es el soporte estructural con reducción de peso: Debe utilizar una fracción menor del material de soporte y optimizar el tiempo y la temperatura de sinterización para lograr una espuma más fuerte y densa.

- Si su enfoque principal es la filtración o la absorción: La clave es utilizar partículas de material de soporte de tamaño uniforme para crear un tamaño de poro consistente y predecible en todo el material.

En última instancia, dominar la fabricación de espuma de cobre reside en controlar la "nada", el espacio vacío, para definir el rendimiento del producto final.

Tabla Resumen:

| Paso | Acción Clave | Propósito |

|---|---|---|

| 1. Mezcla de Polvos | Combinar polvo de cobre con material de soporte (ej. azúcar/sal) | Crear mezcla homogénea para la formación de poros |

| 2. Compactación | Prensado de la mezcla en un molde bajo presión | Formar compacto verde y asegurar el contacto entre partículas |

| 3. Disolución | Sumergir el compacto en disolvente (ej. agua) | Eliminar el material de soporte para crear la estructura porosa |

| 4. Sinterización | Calentar en horno de atmósfera controlada (875–950°C) | Fusionar las partículas de cobre en espuma metálica sólida |

¿Listo para fabricar espuma de cobre de alto rendimiento para su laboratorio? KINTEK se especializa en proporcionar el equipo de laboratorio preciso y los consumibles —como polvos metálicos de alta pureza y hornos de atmósfera controlada— esenciales para una sinterización exitosa. Nuestra experiencia garantiza que usted logre la porosidad, resistencia y conductividad exactas que su aplicación demanda. Contacte a nuestros expertos hoy mismo para discutir su proyecto de espuma de cobre y optimizar su proceso con las soluciones confiables de KINTEK.

Guía Visual

Productos relacionados

- Lámina de zinc de alta pureza para aplicaciones de laboratorio de baterías

- Tamices de laboratorio y máquinas tamizadoras

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Soportes personalizados de PTFE para obleas para laboratorios y procesamiento de semiconductores

La gente también pregunta

- ¿Qué hace la espuma viscoelástica de cobre? Duerma más fresco y saludable con una regulación térmica avanzada

- ¿Cómo se transfiere el grafeno del cobre? Una guía paso a paso para preservar una calidad prístina

- ¿Cuáles son las condiciones adecuadas de almacenamiento para la espuma de níquel y cobre? Una guía para preservar el rendimiento

- ¿Para qué se utiliza la espuma de níquel? Una guía de sus aplicaciones electroquímicas

- ¿Por qué se cultiva el grafeno sobre cobre? La clave para la producción escalable de capa única

- ¿La espuma metálica es cara? Desentrañando el alto coste de los materiales avanzados

- ¿Es seguro el foam de cobre? Descubra los datos sobre sus beneficios antimicrobianos y de refrigeración

- ¿Para qué se utiliza la espuma de cobre? Una guía de sus aplicaciones térmicas y energéticas de alto rendimiento