Para retirar el polvo de un molino de bolas, el procedimiento estándar implica detener la máquina, abrir de forma segura el recipiente de molienda y separar físicamente el polvo terminado del medio de molienda (las bolas). El método más común para esta separación es verter el contenido a través de un tamiz o criba que permite que el polvo pase mientras retiene el medio más grande.

El desafío principal de retirar material de un molino de bolas no es solo el acto físico de vaciar el recipiente. Se trata de maximizar la recuperación del producto, prevenir la contaminación cruzada y garantizar la seguridad del operador frente al polvo en el aire.

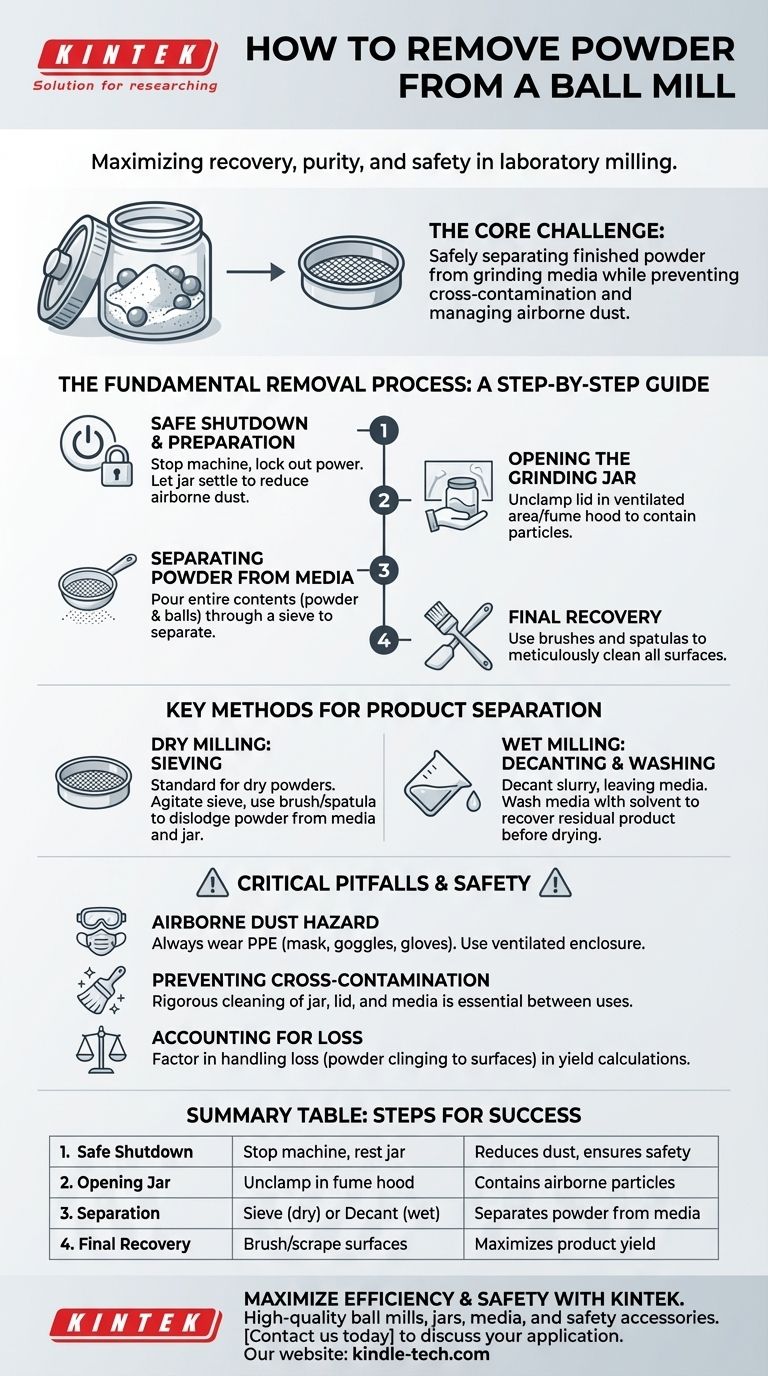

El proceso fundamental de extracción: una guía paso a paso

La extracción exitosa de su material molido requiere un enfoque metódico y seguro. Seguir un procedimiento consistente minimiza la pérdida de producto y el riesgo.

Paso 1: Apagado seguro y preparación

Antes de comenzar cualquier extracción, asegúrese de que el molino de bolas se haya detenido por completo y esté aislado eléctricamente, siguiendo los procedimientos adecuados de bloqueo/etiquetado si corresponde. Deje reposar el recipiente durante unos minutos; esto permite que las partículas finas en el aire dentro del recipiente se asienten, reduciendo la exposición al polvo cuando lo abra.

Paso 2: Apertura del recipiente de molienda

Desenganche y retire con cuidado la tapa del recipiente de molienda. Esto debe hacerse en un área bien ventilada o, idealmente, dentro de una campana de extracción o una caja de guantes para contener cualquier polvo fino que pueda dispersarse en el aire. Deje la tapa a un lado sobre una superficie limpia.

Paso 3: Separación del polvo del medio

El método más directo es colocar un tamiz de tamaño adecuado sobre una bandeja de recolección limpia. Vierta con cuidado todo el contenido del recipiente —tanto el polvo como el medio de molienda— sobre el tamiz. El polvo caerá en la bandeja, mientras que las bolas quedarán retenidas en la criba.

Métodos clave para la separación de productos

La técnica de separación ideal depende de si realizó una operación de molienda en seco o en húmedo.

Para molienda en seco: Tamizado

El tamizado es el estándar para polvos secos. Agitar suavemente el tamiz ayuda a asegurar que todo el material fino pase a través. Se puede usar un cepillo de cerdas suaves o una espátula de goma para desprender cuidadosamente el polvo que pueda estar adherido al medio de molienda y a las paredes interiores del recipiente.

Para molienda en húmedo: Decantación y lavado

Si la molienda se realizó en una suspensión líquida, el proceso es diferente. Primero, decanque (vierta) cuidadosamente la suspensión líquida en un recipiente de recolección, dejando el medio de molienda en el recipiente. Luego puede lavar el medio con una pequeña cantidad de solvente compatible para recuperar cualquier producto restante antes de secar la suspensión recolectada para obtener su polvo final.

Uso de sistemas de recolección y cepillos

Para materiales de alto valor, maximizar el rendimiento es fundamental. Utilice cepillos y espátulas dedicados y limpios para raspar meticulosamente las superficies internas del recipiente del molino y la tapa. Esto asegura que recupere la mayor cantidad posible de producto.

Riesgos críticos de seguridad y contaminación

La etapa de extracción presenta el mayor riesgo de contaminación del producto y exposición del operador. La conciencia de estos riesgos es esencial para mantener la calidad y la seguridad.

El peligro del polvo en el aire

Los polvos finos pueden dispersarse fácilmente en el aire y representar un riesgo significativo de inhalación. Siempre use equipo de protección personal (EPP) adecuado, incluyendo una mascarilla o respirador, gafas de seguridad y guantes. Realizar la transferencia dentro de un recinto ventilado es la mejor práctica.

Prevención de la contaminación cruzada

Si utiliza el molino para múltiples materiales, una limpieza rigurosa es innegociable. Cualquier residuo de polvo de una ejecución anterior puede contaminar el siguiente lote. El recipiente, la tapa y el medio de molienda deben limpiarse y secarse a fondo entre usos.

Contabilización de la pérdida de material

Comprenda que una recuperación del 100% del material es prácticamente imposible. Una pequeña cantidad de producto siempre se perderá al adherirse a las superficies del recipiente y del medio. Esta pérdida por manipulación debe tenerse en cuenta en cualquier cálculo de rendimiento del proceso.

Tomar la decisión correcta para su proceso

Su objetivo específico determinará qué aspectos del proceso de extracción prioriza.

- Si su enfoque principal es maximizar el rendimiento del producto: Use cepillos y espátulas para limpiar meticulosamente todas las superficies, y considere un enjuague final con solvente (si es compatible con su material) para capturar hasta la última partícula.

- Si su enfoque principal es la velocidad y el alto rendimiento: Emplee un tamiz grande sobre una bandeja de recolección ancha para separar rápidamente la mayor parte del material en un solo vertido.

- Si su enfoque principal es la pureza y la seguridad del operador: Realice todo el proceso de extracción y separación dentro de un entorno controlado, como una caja de guantes o una campana de extracción dedicada con recolección de polvo.

Un proceso de extracción bien ejecutado es el paso final y crítico que valida la calidad de su trabajo de molienda y garantiza un entorno operativo seguro.

Tabla resumen:

| Paso | Acción clave | Propósito |

|---|---|---|

| 1. Apagado seguro | Detener la máquina, dejar reposar el recipiente. | Reduce el polvo, garantiza la seguridad. |

| 2. Apertura del recipiente | Desenganchar la tapa en un área ventilada/campana de extracción. | Contiene partículas en el aire. |

| 3. Separación | Verter el contenido a través de un tamiz (seco) o decantar el líquido (húmedo). | Separa el polvo del medio de molienda. |

| 4. Recuperación final | Usar cepillos/espátulas para limpiar el recipiente y el medio. | Maximiza el rendimiento del producto. |

Maximice la eficiencia y seguridad de su proceso de molienda con el equipo adecuado. KINTEK se especializa en molinos de bolas de alta calidad, recipientes y medios de molienda duraderos, y accesorios de seguridad diseñados para las necesidades de laboratorio. Nuestros expertos pueden ayudarle a seleccionar la configuración perfecta para sus materiales para garantizar una recuperación y pureza óptimas. Contáctenos hoy para discutir su aplicación específica y mejorar las capacidades de su laboratorio.

Guía Visual

Productos relacionados

- Molino de Bolas de Laboratorio de Acero Inoxidable para Polvo Seco y Líquido con Revestimiento de Cerámica y Poliuretano

- Molino de bolas de laboratorio con frasco de aleación metálica y bolas

- Molino de Cilindros Horizontal de Laboratorio

- Molino Planetario de Bolas de Alta Energía Omnidireccional para Laboratorio

- Molino Planetario de Bolas de Alta Energía para Laboratorio

La gente también pregunta

- ¿Cómo facilita un molino de bolas planetario de alta energía la síntesis de electrolitos vítreos de sulfuro? Lograr la amorfización

- ¿Por qué se utiliza un molino de bolas de laboratorio en la investigación de catalizadores de Co-Ni? Optimice la conversión de CO2 con molienda de precisión

- ¿Cuál es el papel clave de un molino de bolas planetario para los objetivos de IZO? Lograr uniformidad a nivel atómico en la preparación del material

- ¿Cuál es la función del equipo de molienda de bolas en la preparación de electrolitos NZSSP? Optimizar la síntesis de estado sólido NASICON

- ¿Cuál es el propósito de la molienda de bolas? Una herramienta versátil para la síntesis y modificación de materiales