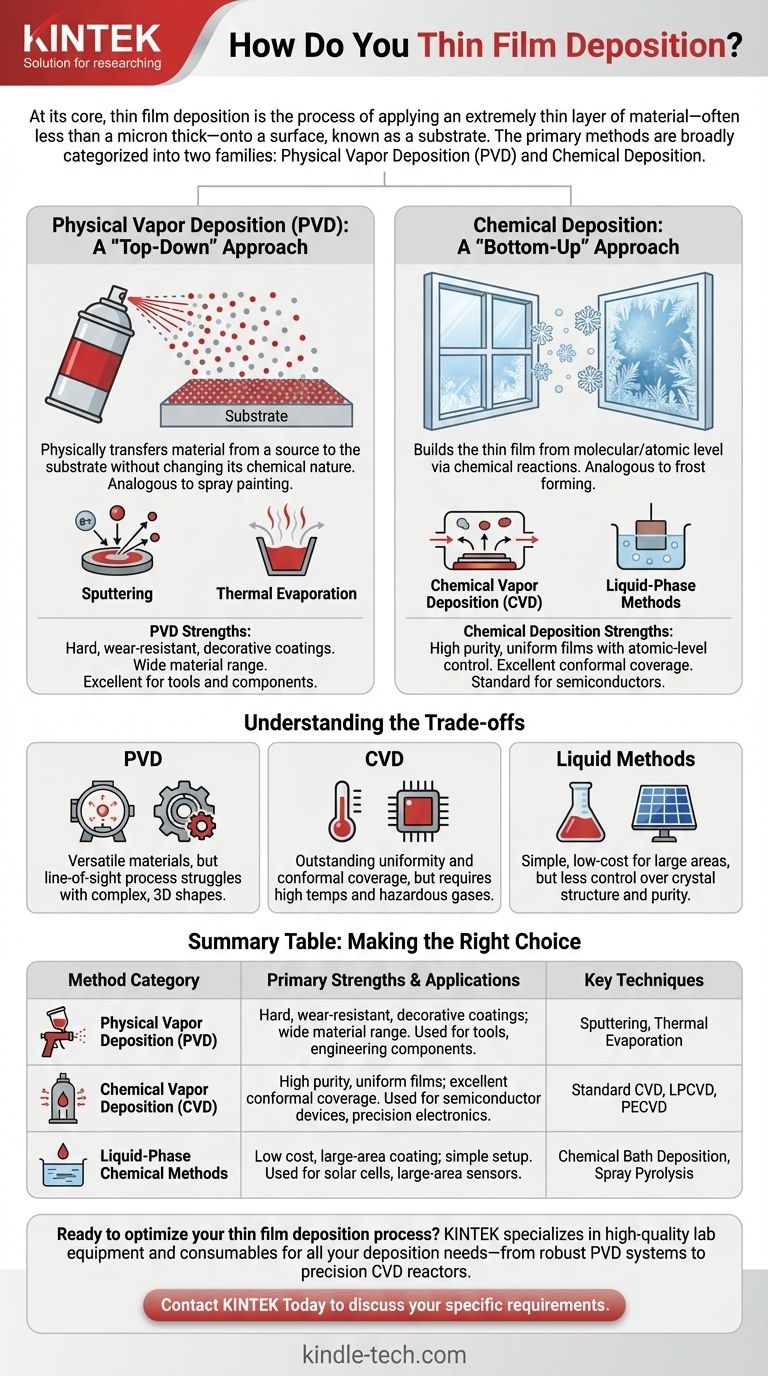

En esencia, la deposición de películas delgadas es el proceso de aplicar una capa extremadamente delgada de material —a menudo de menos de un micrón de espesor— sobre una superficie, conocida como sustrato. Los métodos principales para lograr esto se categorizan ampliamente en dos familias: la Deposición Física de Vapor (PVD), que transfiere físicamente el material de una fuente al sustrato, y la Deposición Química, donde las reacciones químicas forman la película directamente sobre la superficie del sustrato.

La elección fundamental en la deposición de películas delgadas no se trata de qué método es "el mejor", sino de qué proceso —transferencia física o reacción química— proporciona las propiedades de película, pureza y precisión específicas que su aplicación demanda.

Los Principios Fundamentales: Deposición Física vs. Química

Para entender cómo se depositan las películas delgadas, primero debe comprender las dos filosofías fundamentalmente diferentes detrás de las principales técnicas. Una es análoga a la pintura con aerosol, mientras que la otra es más parecida a la formación de escarcha en una ventana.

Deposición Física de Vapor (PVD): Un Enfoque "De Arriba Hacia Abajo"

PVD es un proceso que toma un material fuente sólido, lo vaporiza en vacío y luego lo deposita sobre el sustrato. El material se mueve físicamente de la fuente al objetivo sin cambiar su naturaleza química.

Las técnicas PVD comunes incluyen la pulverización catódica, donde iones de alta energía bombardean el material fuente para expulsar átomos, y la evaporación térmica, que utiliza calor para convertir el material fuente en vapor.

Deposición Química: Un Enfoque "De Abajo Hacia Arriba"

Los métodos de deposición química construyen la película delgada a nivel molecular o atómico a través de reacciones químicas. Esto permite la creación de capas de material altamente puras y complejas.

Esta categoría se divide aún más. El método más prominente es la Deposición Química de Vapor (CVD), que utiliza gases precursores que reaccionan o se descomponen en la superficie del sustrato para formar la película deseada. Otros métodos, a menudo llamados técnicas de fase líquida, utilizan soluciones químicas.

Una Mirada Más Cercana a las Técnicas de Deposición

Si bien PVD y CVD son los métodos dominantes, especialmente en campos de alta tecnología, existen varias técnicas específicas dentro de cada categoría. Cada una es adecuada para diferentes materiales y resultados.

PVD en la Práctica: Recubrimiento para Durabilidad

PVD es altamente versátil y se utiliza a menudo para depositar recubrimientos que mejoran las propiedades mecánicas de una superficie. Esto incluye metales, aleaciones y ciertos compuestos.

Debido a que es un proceso físico de línea de visión directa, PVD es excelente para crear capas duras, resistentes al desgaste o a la corrosión en componentes de ingeniería como herramientas y piezas de máquinas.

CVD en la Práctica: Construyendo con Precisión

CVD es la piedra angular de la industria de semiconductores. Su capacidad para crecer películas excepcionalmente uniformes y de alta pureza con control a nivel atómico es crítica para la fabricación de circuitos integrados.

El proceso implica un control cuidadoso de la temperatura, la presión y el flujo de gas, lo que permite la deposición precisa de materiales esenciales para la electrónica moderna.

Métodos de Fase Líquida: Simplicidad y Escala

Los métodos químicos más simples que no requieren vacío también son comunes. Estos suelen ser menos precisos pero pueden ser más rentables para ciertas aplicaciones.

Las técnicas incluyen la deposición por baño químico, donde un sustrato simplemente se sumerge en una solución, y la pirólisis por pulverización, que implica pulverizar una solución química sobre un sustrato calentado para desencadenar una reacción.

Comprendiendo las Ventajas y Desventajas

Elegir un método de deposición es una cuestión de equilibrar la complejidad, el costo y las características requeridas de la película. No existe una solución única para cada problema.

PVD: Versatilidad vs. Cobertura Conforme

PVD puede depositar una amplia gama de materiales. Sin embargo, debido a que es un proceso de línea de visión, puede tener dificultades para recubrir uniformemente formas tridimensionales complejas.

CVD: Precisión vs. Condiciones del Proceso

CVD proporciona una uniformidad de película excepcional y puede recubrir formas complejas perfectamente. Sin embargo, a menudo requiere temperaturas muy altas y gases precursores volátiles, a veces peligrosos, lo que hace que el proceso sea más complejo y restrictivo.

Métodos Líquidos: Rentabilidad vs. Pureza

Las técnicas de fase líquida suelen ser las más simples y económicas de implementar, lo que las hace ideales para recubrimientos de gran área donde la pureza máxima no es la principal preocupación. La desventaja suele ser un menor control sobre la estructura cristalina y la pureza de la película en comparación con los métodos basados en vacío.

Tomando la Decisión Correcta para Su Aplicación

Su decisión final debe guiarse por la función prevista de la película delgada.

- Si su enfoque principal son películas electrónicas de alta pureza y uniformes: CVD es el estándar de la industria debido a su precisión a nivel atómico y excelente cobertura conforme.

- Si su enfoque principal es aplicar recubrimientos duros, resistentes al desgaste o decorativos: Las técnicas PVD ofrecen una versatilidad inigualable para depositar una amplia gama de materiales robustos.

- Si su enfoque principal es el recubrimiento de bajo costo y gran área sin vacío: Los métodos químicos de fase líquida como la pirólisis por pulverización o la deposición por baño químico pueden ser muy efectivos.

En última instancia, seleccionar el método de deposición correcto consiste en alinear las fortalezas únicas de un proceso con los objetivos de rendimiento específicos para su material.

Tabla Resumen:

| Categoría del Método | Técnica Clave | Fortalezas Principales | Aplicaciones Comunes |

|---|---|---|---|

| Deposición Física de Vapor (PVD) | Pulverización catódica, Evaporación térmica | Recubrimientos duros y resistentes al desgaste; amplia gama de materiales | Recubrimientos de herramientas, capas decorativas, componentes de ingeniería |

| Deposición Química de Vapor (CVD) | CVD estándar, LPCVD, PECVD | Películas de alta pureza y uniformes; excelente cobertura conforme | Dispositivos semiconductores, circuitos integrados, electrónica de precisión |

| Métodos Químicos de Fase Líquida | Deposición por baño químico, Pirólisis por pulverización | Bajo costo, recubrimiento de gran área; configuración sencilla | Celdas solares, sensores de gran área, recubrimientos rentables |

¿Listo para optimizar su proceso de deposición de películas delgadas? El equipo adecuado es fundamental para lograr la pureza, uniformidad y rendimiento de la película que su aplicación exige. En KINTEK, nos especializamos en proporcionar equipos de laboratorio y consumibles de alta calidad para todas sus necesidades de deposición, desde robustos sistemas PVD para recubrimientos duraderos hasta reactores CVD de precisión para películas de grado semiconductor. Nuestros expertos pueden ayudarle a seleccionar la solución perfecta para mejorar su investigación o producción. Contacte a nuestro equipo hoy para discutir sus requisitos específicos y descubrir cómo KINTEK puede apoyar el éxito de su laboratorio.

Guía Visual

Productos relacionados

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Horno Tubular

- Horno de Sinterización por Plasma de Chispa Horno SPS

La gente también pregunta

- ¿Qué tan alta temperatura pueden soportar los nanotubos de carbono en el aire? Comprendiendo el límite de oxidación

- ¿Cuáles son los métodos de producción de los CNT? CVD escalable frente a técnicas de laboratorio de alta pureza

- ¿Cómo afecta la quiralidad a los nanotubos de carbono? Determina si son metálicos o semiconductores

- ¿Qué papel juega el equipo de deposición química de vapor (CVD) en la preparación de composites C/C? Análisis de expertos

- ¿Cuáles son las ventajas del CVD industrial para el borurado en sólido? Control superior del proceso e integridad del material