En esencia, un molino de bolas muele material al girar un cilindro lleno de medios de molienda, típicamente bolas de acero o cerámica. A medida que el cilindro gira, las bolas se elevan y luego caen, triturando el material mediante impacto. Simultáneamente, el movimiento en cascada y de frotamiento de las bolas entre sí y contra el material provoca atrición, reduciendo aún más el tamaño de las partículas.

La eficacia de un molino de bolas no es aleatoria; es la aplicación controlada de dos fuerzas físicas distintas: el impacto y la atrición. Dominar el equilibrio entre estas fuerzas ajustando la velocidad de rotación, el tamaño de los medios y la carga de material es la clave para lograr un producto final específico y consistente.

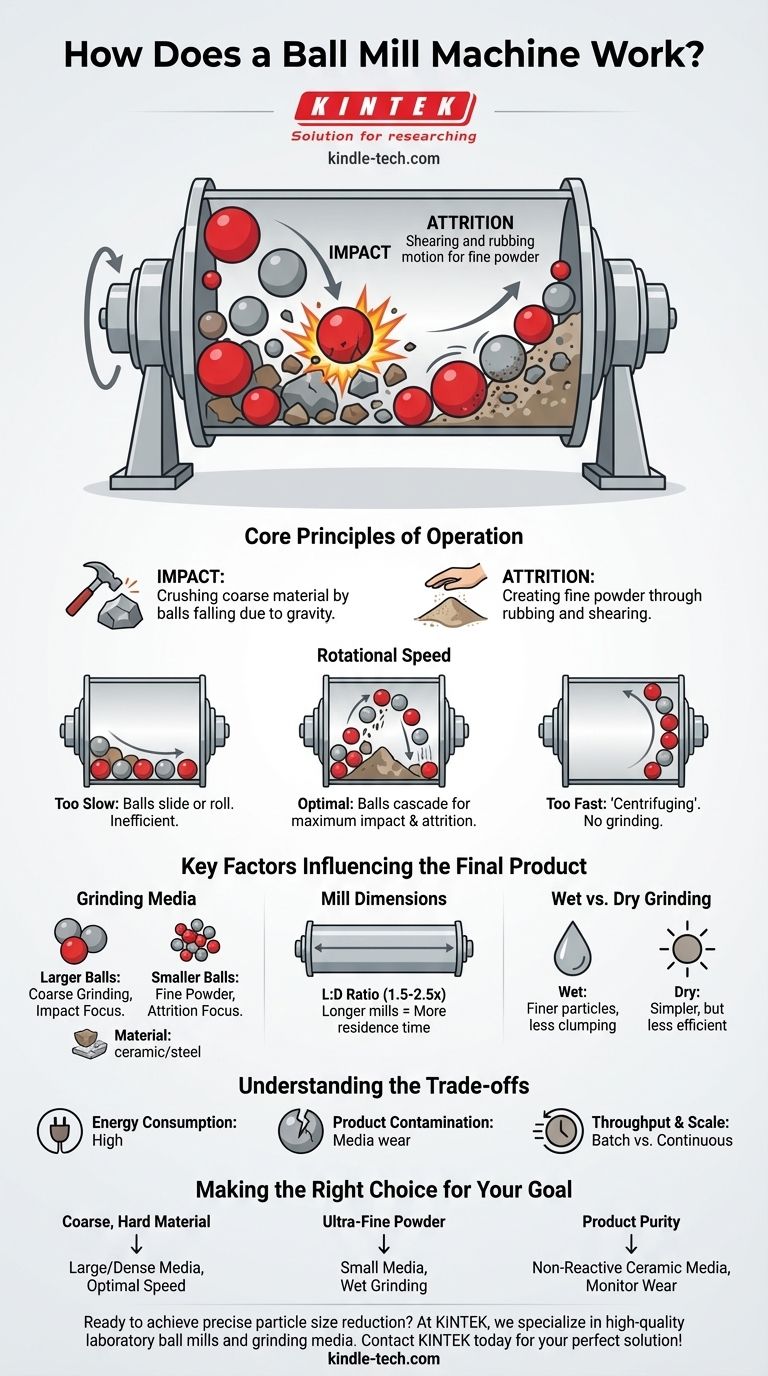

Los Principios Fundamentales de Operación

Un molino de bolas puede parecer un instrumento simple de fuerza bruta, pero su funcionamiento se rige por principios mecánicos precisos. Comprenderlos es crucial para controlar el resultado.

El Mecanismo de Molienda: Impacto

La fuerza principal para descomponer materiales gruesos es el impacto. A medida que el tambor del molino gira, eleva las bolas de molienda por el costado del cilindro. Una vez que alcanzan una cierta altura, la gravedad vence la fuerza centrífuga y las bolas caen, golpeando el material de abajo con una fuerza significativa.

Esta acción es similar a golpear repetidamente una roca con un martillo, causando fracturas y rompiendo piezas grandes en otras más pequeñas.

El Mecanismo de Molienda: Atrición

La fuerza secundaria, la atrición, es responsable de producir polvos muy finos. La atrición ocurre cuando las bolas caen en cascada unas sobre otras, creando una acción de cizallamiento y frotamiento.

Esta fricción constante muele las partículas, alisando sus superficies y reduciéndolas a la finura deseada. Esta fuerza es más prominente cuando se utilizan medios de molienda más pequeños, ya que proporcionan una superficie mucho mayor para el frotamiento.

El Papel Crítico de la Velocidad de Rotación

La velocidad del tambor es el parámetro operativo más importante.

- Demasiado lenta: Si la velocidad es demasiado baja, las bolas simplemente se deslizarán o rodarán por el interior del tambor. Esto genera algo de atrición pero casi ningún impacto, lo que hace que el proceso sea muy ineficiente para romper partículas más grandes.

- Demasiado rápida: Si la velocidad es demasiado alta, la fuerza centrífuga pegará las bolas a la pared del tambor. Esto se conoce como "centrifugado" y da como resultado casi ningún movimiento relativo, deteniendo por completo el proceso de molienda.

- Velocidad óptima: La velocidad ideal permite que las bolas sean transportadas casi hasta la parte superior del tambor antes de caer en cascada, maximizando la energía de impacto y permitiendo la atrición.

Factores Clave que Influyen en el Producto Final

Más allá de los principios básicos, varios factores determinan la eficiencia y el resultado del proceso de molienda.

Características de los Medios de Molienda

Las bolas mismas son una variable crítica. Las bolas más grandes y pesadas son más efectivas para descomponer materiales de alimentación gruesos mediante impacto. Las bolas más pequeñas se utilizan para crear productos más finos, ya que llenan los huecos entre las bolas más grandes y aumentan la superficie total disponible para la atrición.

El material de los medios (típicamente acero, cerámica o piedra) se elige en función de la densidad, dureza y potencial de contaminación del producto requeridos.

Dimensiones del Molino

Los molinos de bolas a menudo se caracterizan por una longitud que es de 1.5 a 2.5 veces su diámetro. Este diseño alargado asegura que el material alimentado en un extremo tenga suficiente "tiempo de residencia" dentro del molino para ser molido a la finura requerida antes de salir por el otro extremo en un sistema continuo.

Molienda Húmeda vs. Seca

El proceso se puede realizar en seco o en húmedo (en suspensión). La molienda en seco es más simple, pero la molienda en húmedo puede aumentar la eficiencia, reducir el consumo de energía y permitir la producción de partículas aún más finas al evitar que los polvos se aglomeren.

Comprendiendo las Ventajas y Desventajas

Aunque potentes, los molinos de bolas no están exentos de limitaciones. Una visión clara de sus ventajas y desventajas es esencial.

Consumo de Energía

Los molinos de bolas son máquinas que consumen mucha energía. Se requiere una cantidad significativa de energía para hacer girar el tambor pesado y su carga de medios y material. Este costo operativo es una consideración importante para aplicaciones industriales a gran escala.

Contaminación del Producto

El impacto y la atrición constantes hacen que los medios de molienda se desgasten con el tiempo. Este desgaste introduce una pequeña cantidad del material de los medios en el producto final. Para aplicaciones de alta pureza, como productos farmacéuticos o ciertas cerámicas, esta contaminación puede ser un problema crítico.

Rendimiento y Escala

Los molinos de bolas pueden operar en modo por lotes (cargando, funcionando y vaciando para cada trabajo) o en modo continuo (una alimentación y descarga constantes). Si bien la operación continua permite un alto rendimiento, el proceso general puede ser más lento en comparación con otros métodos de molienda como los molinos de martillos, que utilizan impacto directo a alta velocidad.

Tomando la Decisión Correcta para su Objetivo

Su estrategia de molienda debe estar directamente alineada con su objetivo final. Utilice estos principios para guiar su toma de decisiones.

- Si su enfoque principal es descomponer materiales gruesos y duros: Priorice medios de molienda grandes y densos para maximizar las fuerzas de impacto en un molino que funcione a velocidad óptima.

- Si su enfoque principal es producir un polvo ultrafino: Utilice una carga de medios de molienda más pequeños para maximizar la superficie y la atrición, y considere la molienda en húmedo para evitar la aglomeración.

- Si su enfoque principal es la pureza del producto: Seleccione medios de molienda cerámicos no reactivos y controle de cerca las tasas de desgaste para minimizar la contaminación.

Al comprender estas variables fundamentales, puede diseñar eficazmente el proceso de molienda de bolas para lograr sus objetivos específicos de procesamiento de materiales.

Tabla Resumen:

| Factor Clave | Función en el Proceso de Molienda | Efecto en el Producto Final |

|---|---|---|

| Velocidad de Rotación | Determina la cascada de las bolas de molienda | Demasiado lenta: ineficiente. Demasiado rápida: no muele. Óptima: maximiza impacto y atrición. |

| Medios de Molienda (Bolas) | Las herramientas que aplican fuerzas de impacto y atrición | Bolas más grandes: molienda gruesa. Bolas más pequeñas: polvo fino. El material afecta la pureza. |

| Molienda Húmeda vs. Seca | El entorno en el que ocurre la molienda | Húmeda: partículas más finas, menos aglomeración. Seca: configuración más simple. |

| Dimensiones del Molino (Relación L:D) | Controla el tiempo de residencia del material | Molinos más largos (continuos) permiten una molienda más completa del material de alimentación. |

¿Listo para lograr una reducción precisa del tamaño de partículas en su laboratorio? Los principios de impacto y atrición son clave para un proceso de molienda de bolas eficaz. En KINTEK, nos especializamos en proporcionar molinos de bolas de laboratorio de alta calidad y medios de molienda adaptados a su aplicación específica, ya sea que necesite descomponer materiales gruesos o producir polvos ultrafinos con alta pureza. Nuestros expertos pueden ayudarle a seleccionar el equipo adecuado para optimizar su estrategia de molienda y mejorar la eficiencia de su laboratorio.

Contacte a KINTEK hoy mismo para discutir sus necesidades de molienda de laboratorio y encontrar la solución de molino de bolas perfecta para usted.

Guía Visual

Productos relacionados

- Molino de Bolas de Laboratorio de Acero Inoxidable para Polvo Seco y Líquido con Revestimiento de Cerámica y Poliuretano

- Molino de bolas de laboratorio con frasco de aleación metálica y bolas

- Molino de Cilindros Horizontal de Laboratorio

- Molino de Tarros Horizontal de Cuatro Cuerpos de Laboratorio

- Molino de Bolas Vibratorio Híbrido de Alta Energía para Uso en Laboratorio

La gente también pregunta

- ¿Qué papel juega un molino de bolas mecánico en la producción de Al-Sn/Grafeno? Domina la nano-dispersión y la aleación

- ¿Cuál es el tamaño de alimentación de un molino de bolas? Optimice su proceso de molienda para una máxima eficiencia

- ¿Por qué se requieren sistemas de disrupción celular, como los homogeneizadores ultrasónicos o de alta presión, para la recolección de nanopartículas sintetizadas intracelularmente?

- ¿Cuál es la función de un mortero y mano de mortero de ágata en la mezcla de polvos LATP? Asegurar una síntesis pura y homogénea

- ¿Por qué se requiere un molino de bolas de laboratorio para la homogeneización de los residuos de lixiviación? Asegure resultados analíticos precisos

- ¿Qué es un pulverizador de partículas? Una guía para la reducción controlada del tamaño de los materiales

- ¿Qué es un minipulverizador? Una solución de molienda compacta para laboratorios y producción a pequeña escala

- ¿Cómo contribuye un dispersor ultrasónico a las nanoesferas de SiO2@AuAg/PDA? Precisión maestra en la síntesis de núcleo-cáscara