En esencia, un molino de martillos funciona con un principio simple de impacto de fuerza bruta. El material se introduce en una cámara de acero donde un conjunto de martillos giratorios, que giran a alta velocidad en un rotor central, golpean el material repetidamente. Esta intensa colisión rompe el material, desintegrándolo hasta que es lo suficientemente pequeño como para pasar a través de una criba perforada en la parte inferior de la cámara.

Un molino de martillos logra la reducción del tamaño de las partículas no mediante corte o trituración, sino mediante una rápida serie de impactos. El tamaño final de las partículas lo determina en última instancia no los martillos en sí, sino el tamaño de las aberturas de una criba intercambiable.

El proceso de molienda paso a paso

Comprender cómo funciona un molino de martillos implica visualizar un proceso de cuatro etapas que ocurre casi instantáneamente dentro de la cámara de molienda.

Paso 1: Alimentación del material

El proceso comienza cuando la materia prima se introduce en el molino, típicamente a través de una tolva de alimentación en la parte superior. La gravedad hace que el material caiga directamente en el camino de los martillos giratorios.

Paso 2: Impacto inicial y fragmentación

A medida que el material entra en la cámara de molienda, es golpeado inmediatamente por martillos que se mueven a velocidades extremadamente altas. Este primer impacto es responsable de la fractura inicial, fragmentando el material en el aire.

Paso 3: Reducción secundaria

La fuerza del impacto impulsa las partículas rotas contra la pared interior de la cámara de molienda. Esta colisión provoca una mayor reducción de tamaño. El material sigue siendo golpeado por los martillos y choca con la pared de la cámara y otras partículas hasta que se pulveriza.

Paso 4: Tamizado y descarga

El material molido es forzado continuamente contra una criba perforada que forma parte de la pared de la cámara. Las partículas que se han reducido a un tamaño menor que los orificios de la criba pueden pasar y se descargan como producto final. Las partículas más grandes permanecen en la cámara para recibir más impactos.

Componentes clave y su función

La eficiencia y el rendimiento de un molino de martillos están dictados por la interacción de sus componentes principales.

El rotor y los martillos

Este es el corazón de la máquina. El rotor es un eje giratorio al que se unen los martillos. Los martillos suelen ser de giro libre y a menudo reversibles en cuatro direcciones, lo que significa que se pueden girar para presentar una nueva cara de golpeo a medida que se desgastan, extendiendo significativamente su vida útil.

La cámara de molienda

Esta es la carcasa de acero de alta resistencia que encierra el rotor y los martillos. Para procesar materiales duros o abrasivos, estas cámaras a menudo están equipadas con placas de desgaste internas reemplazables para proteger la carcasa principal de daños.

La criba perforada

La criba actúa como clasificador, controlando el producto final. Es una pieza intercambiable con orificios de un tamaño específico. Una amplia selección de cribas permite a los operadores producir el tamaño de partícula final deseado exacto para una aplicación determinada.

Comprendiendo las compensaciones y variables

Un molino de martillos es una herramienta potente, pero su rendimiento depende de la adecuación de su configuración al material que se procesa.

La criba determina el resultado

El factor más importante para controlar el tamaño final de las partículas es la criba. Un tamaño de orificio más pequeño da como resultado una molienda más fina, pero típicamente reduce el rendimiento (la tasa de producción).

El tipo y la velocidad del martillo importan

La forma, el número y la velocidad de los martillos influyen en la acción de molienda. Los martillos romos proporcionan un impacto más fragmentador, ideal para materiales cristalinos, mientras que los martillos con bordes más afilados pueden ayudar con materiales más fibrosos.

Las características del material son cruciales

La eficacia de un molino de martillos depende en gran medida del material de entrada. Destaca en el procesamiento de materiales secos, quebradizos y no abrasivos. Los materiales pegajosos, aceitosos o altamente abrasivos pueden plantear desafíos, causando bloqueos de la criba o un rápido desgaste de los componentes.

Tomando la decisión correcta para su objetivo

Para optimizar un molino de martillos para sus necesidades específicas, concéntrese en el componente que tiene la mayor influencia sobre el resultado deseado.

- Si su objetivo principal es lograr un tamaño de partícula preciso: Su elección más crítica es la criba perforada, ya que controla directamente el tamaño máximo del producto terminado.

- Si su objetivo principal es procesar materiales abrasivos: Asegúrese de que el molino esté equipado con placas de desgaste endurecidas y reemplazables y utilice martillos duraderos y reversibles para gestionar los costos de mantenimiento.

- Si su objetivo principal es maximizar el rendimiento: Debe seleccionar el tamaño de criba más grande que cumpla con los requisitos de su producto y equilibrar cuidadosamente la velocidad de alimentación del material con la potencia del motor del molino.

En última instancia, el molino de martillos es una máquina notablemente versátil y eficaz para la reducción de tamaño de partículas de alto impacto.

Tabla resumen:

| Componente | Función |

|---|---|

| Rotor y martillos | Eje giratorio con martillos unidos que golpean y fragmentan el material. |

| Cámara de molienda | Carcasa de acero cerrada donde ocurren el impacto y la reducción. |

| Criba perforada | Criba intercambiable que controla el tamaño final de las partículas al permitir el paso solo de partículas pequeñas. |

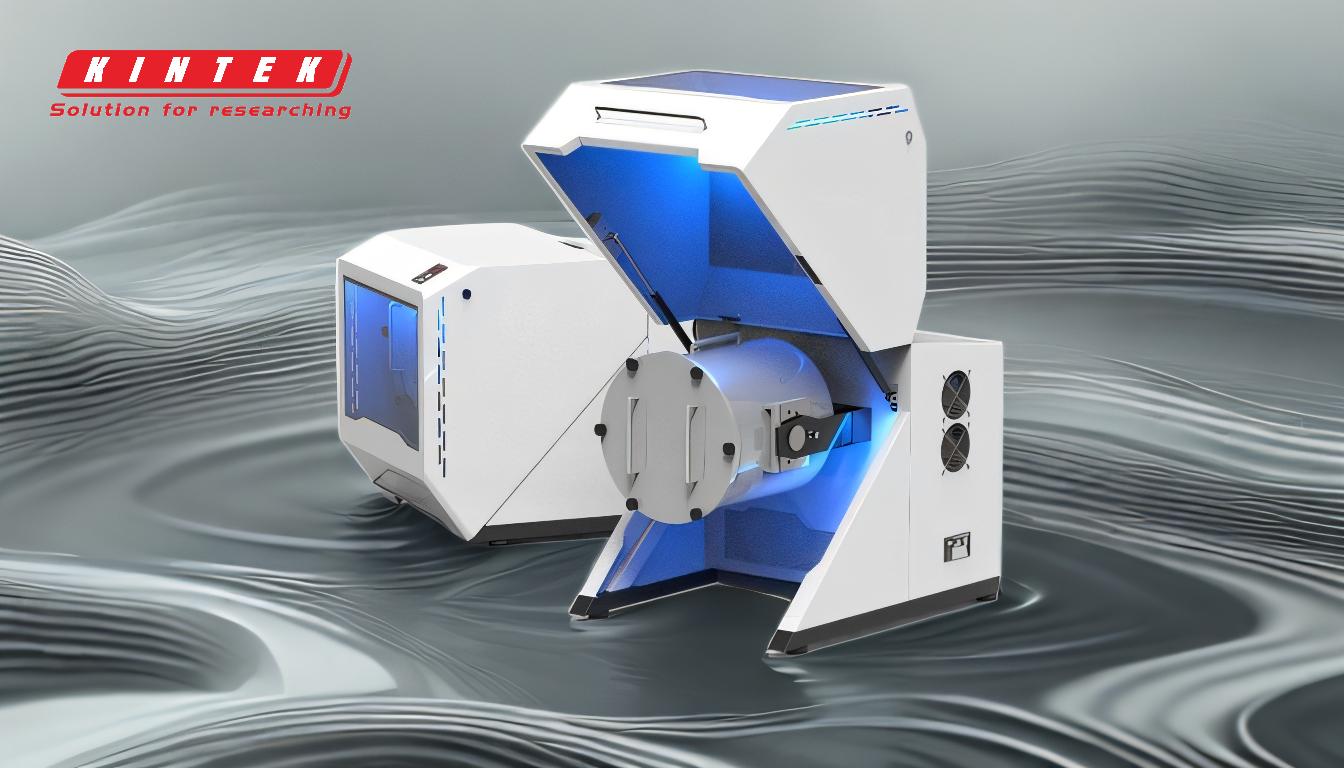

¿Listo para optimizar su proceso de reducción de tamaño de partículas? KINTEK se especializa en equipos de laboratorio de alta calidad, incluidos molinos de martillos diseñados para la eficiencia y la durabilidad. Ya sea que su objetivo sea el tamaño preciso de partículas, el manejo de materiales abrasivos o la maximización del rendimiento, nuestros expertos pueden ayudarlo a seleccionar la solución perfecta para las necesidades únicas de su laboratorio. Contáctenos hoy para discutir su aplicación y descubrir la ventaja KINTEK.

Productos relacionados

- Trituradora de martillos sellada de laboratorio para una preparación eficaz de las muestras

- Tarro de molienda de aleación de metal con bolas

- Molino de jarras horizontal simple

- Molino de jarras horizontal de cuatro cuerpos

- Amoladora de mortero

La gente también pregunta

- ¿Cuál es el propósito de un pulverizador? Desbloquea el potencial del material con la molienda fina

- ¿Por qué es necesario triturar y moler una muestra? Asegure un análisis de materiales preciso y fiable

- ¿Cuál es la diferencia entre un molino de martillos y un molino de cuchillas? Elija el método de reducción de tamaño adecuado

- ¿Cómo afecta el tamaño de partícula a la FRX? Logre un análisis elemental preciso y repetible

- ¿Cómo funciona un triturador de martillos (Hammermill)? Pulverizar materiales con fuerza de alto impacto