En esencia, un triturador de martillos funciona con fuerza bruta. Utiliza una serie de martillos giratorios, que giran a gran velocidad dentro de una cámara de acero, para golpear y romper repetidamente el material. Este proceso violento continúa hasta que el material se pulveriza en partículas lo suficientemente pequeñas como para pasar a través de una criba de dimensionamiento en la parte inferior de la cámara.

Un triturador de martillos no corta ni raja el material; lo pulveriza mediante una serie de impactos de alta energía. Su eficacia radica en la fragmentación del material contra superficies endurecidas hasta que es lo suficientemente pequeño como para ser descargado, lo que lo convierte en un caballo de batalla versátil para la reducción de tamaño.

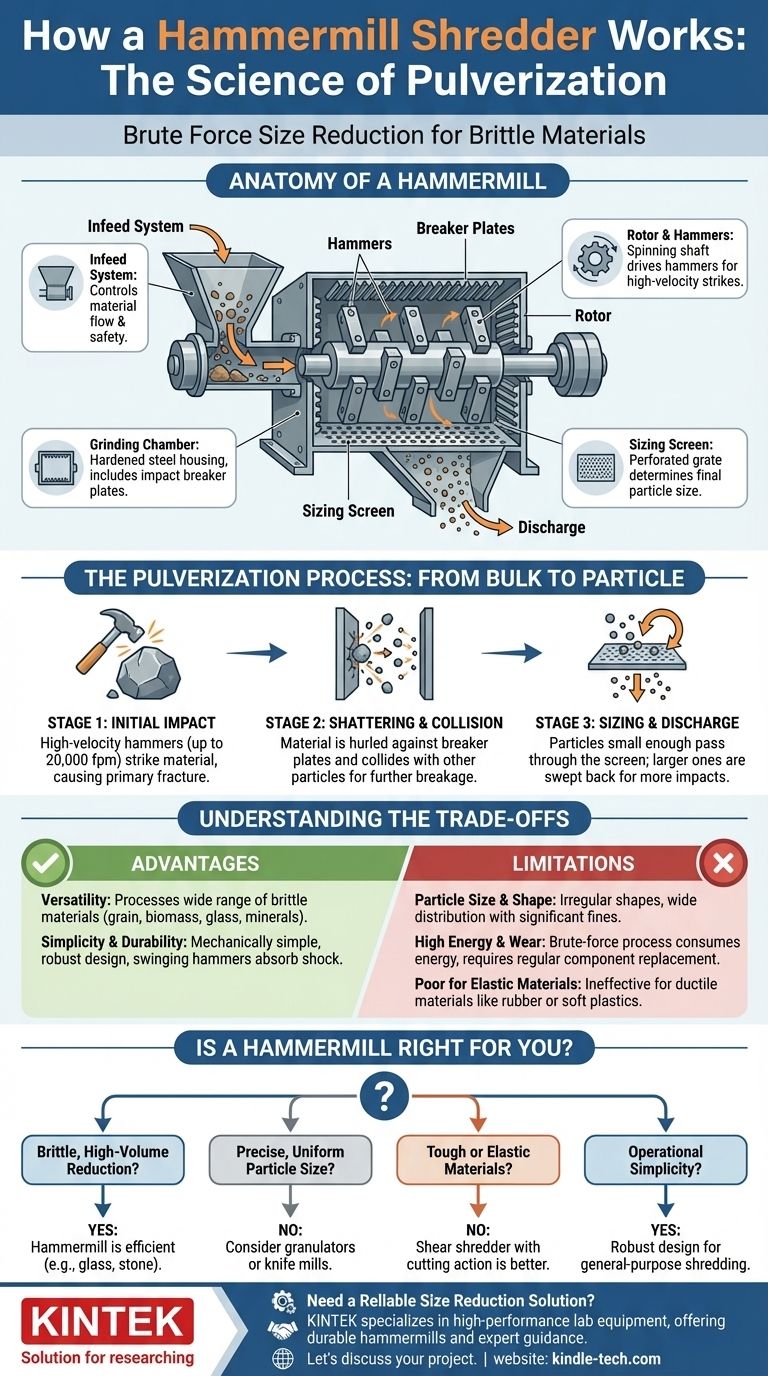

La anatomía de un triturador de martillos

Para comprender verdaderamente el proceso, es esencial conocer los componentes centrales y el papel que desempeña cada uno.

El sistema de alimentación

El material se introduce en la cámara de molienda a través de una tolva o conducto de alimentación. El diseño de este sistema es fundamental para controlar el flujo de material y garantizar un funcionamiento seguro.

El rotor y los martillos

El rotor es el eje central giratorio que impulsa toda la operación. Unidos a este rotor hay múltiples martillos: placas de acero endurecido de alta resistencia.

En la mayoría de los diseños, estos martillos no están fijados rígidamente, sino que están sujetos al rotor con pasadores, lo que les permite oscilar libremente. Esta es una característica de diseño crucial que permite que los martillos pivoten hacia atrás si golpean un objeto demasiado denso o inquebrantable, protegiendo el rotor y el motor de daños catastróficos por impacto.

La cámara de molienda

Esta es la carcasa de acero endurecido donde ocurre toda la acción. Las paredes interiores, a menudo revestidas con placas de impacto estriadas, sirven como superficie de impacto principal. A medida que los martillos lanzan el material a gran velocidad, este se estrella contra estas placas, lo que provoca que se fracture y se rompa.

La criba de dimensionamiento

Una criba perforada o rejilla forma el suelo o una parte de la cámara de molienda. El tamaño de los orificios de esta criba determina el tamaño máximo del producto final. El material permanece en la cámara, sujeto a impactos continuos, hasta que se reduce a un tamaño que le permite pasar a través de estas perforaciones.

El proceso de pulverización: de bulto a partícula

El viaje del material a través de un triturador de martillos es violento y rápido, y ocurre en un ciclo continuo.

Etapa 1: Impacto inicial

A medida que el material entra en la cámara, es golpeado inmediatamente por las puntas de los martillos, que pueden moverse a velocidades superiores a 20,000 pies por minuto (100 m/s). Este impacto inicial de alta velocidad es responsable de la fractura primaria.

Etapa 2: Fragmentación y colisión

El material es entonces acelerado violentamente y lanzado contra las placas de impacto que recubren la cámara, lo que provoca una mayor fragmentación. También choca con otras partículas suspendidas en el caos, lo que provoca aún más reducción de tamaño en un proceso conocido como atrición partícula-partícula.

Etapa 3: Dimensionamiento y descarga

Los martillos y el flujo de aire que generan barren continuamente el material pulverizado a través de la superficie de la criba de dimensionamiento. Las partículas que son lo suficientemente pequeñas caen a través de la criba y se descargan del molino. Las partículas más grandes son arrastradas de nuevo hacia la trayectoria de los martillos para otra ronda de impactos.

Comprender las compensaciones

Aunque es potente, el triturador de martillos no es la solución perfecta para todas las aplicaciones. Comprender sus fortalezas y debilidades inherentes es clave para utilizarlo de manera efectiva.

Ventaja clave: Versatilidad

La principal fortaleza de un triturador de martillos es su capacidad para procesar una amplia gama de materiales quebradizos o friables. Esto incluye todo, desde grano, biomasa y residuos de madera hasta vidrio, minerales y ciertos tipos de chatarra.

Ventaja clave: Simplicidad y durabilidad

El diseño es mecánicamente simple y robusto. Con martillos oscilantes para absorber los golpes y solo unas pocas piezas de desgaste primarias (martillos y cribas), generalmente son fiables y relativamente fáciles de mantener.

Limitación: Tamaño y forma de la partícula

Un triturador de martillos produce material mediante fractura. Esto significa que el producto final tendrá una forma irregular y una distribución de tamaño de partícula más amplia en comparación con un molino de corte. Si bien la criba establece el tamaño máximo de salida, una porción significativa de "finos" (partículas muy pequeñas) es un subproducto esperado.

Limitación: Alto consumo de energía y desgaste

Este es un proceso de fuerza bruta que consume una cantidad significativa de energía y genera calor. Los martillos, las cribas y las placas de impacto son componentes de alto desgaste que requieren inspección y reemplazo regulares, lo que representa el principal costo operativo.

Limitación: Pobre para materiales elásticos

Los trituradores de martillos a menudo son ineficaces para materiales dúctiles o elásticos como el caucho, los textiles o los plásticos blandos. Estos materiales tienden a absorber los impactos de los martillos y a deformarse en lugar de romperse, lo que provoca una baja eficiencia de procesamiento.

¿Es un triturador de martillos adecuado para su aplicación?

Elegir una tecnología de reducción de tamaño depende completamente de su material y su objetivo final.

- Si su enfoque principal es la reducción de gran volumen de materiales quebradizos: Un triturador de martillos es una opción excepcionalmente eficiente y rentable para cosas como vidrio, piedra o biomasa seca.

- Si su enfoque principal es un tamaño de partícula preciso y uniforme: Debe considerar tecnologías alternativas como granuladoras o molinos de cuchillas, ya que un triturador de martillos produce inherentemente un rango más amplio de tamaños de partícula.

- Si su enfoque principal es el procesamiento de materiales duros o elásticos: Un triturador de corte de baja velocidad y alto par con una acción de corte será mucho más efectivo y eficiente energéticamente que un triturador de martillos basado en impacto.

- Si su enfoque principal es la simplicidad operativa para trituración de uso general: El diseño robusto y sencillo de un triturador de martillos lo convierte en un contendiente principal para muchas aplicaciones de procesamiento de residuos y reciclaje.

Comprender que el triturador de martillos es un maestro de la pulverización, no del corte de precisión, es la clave para implementarlo de manera efectiva.

Tabla de resumen:

| Componente | Función |

|---|---|

| Rotor y martillos | Gira a alta velocidad para golpear y fragmentar el material. |

| Cámara de molienda | Carcasa de acero endurecido con placas de impacto para el choque. |

| Criba de dimensionamiento | Criba perforada que controla el tamaño final de la partícula. |

| Sistema de alimentación | Tolva o conducto que introduce el material de forma segura. |

| Etapa del proceso | Descripción |

|---|---|

| Impacto inicial | El golpe del martillo a alta velocidad provoca la fractura primaria. |

| Fragmentación | El material es lanzado contra las placas de impacto para una mayor reducción. |

| Dimensionamiento y descarga | Las partículas lo suficientemente pequeñas pasan a través de la criba para su descarga. |

| Pros y contras | Detalles |

|---|---|

| Ventajas | Muy versátil para materiales quebradizos; diseño simple y duradero. |

| Limitaciones | Amplia distribución del tamaño de partícula; alto consumo de energía y desgaste; pobre para materiales elásticos. |

¿Necesita una solución fiable para sus desafíos de reducción de tamaño?

KINTEK se especializa en equipos de laboratorio de alto rendimiento, incluidas soluciones robustas de trituración y molienda. Ya sea que esté procesando materiales quebradizos, biomasa u otras sustancias, nuestra experiencia garantiza que obtenga el equipo adecuado para una reducción de tamaño de partícula eficiente y fiable.

Ofrecemos:

- Trituradoras de martillos duraderas diseñadas para aplicaciones exigentes.

- Asesoramiento experto para seleccionar la tecnología ideal para su material específico y sus objetivos de producción.

- Soporte integral para maximizar su eficiencia operativa y minimizar el tiempo de inactividad.

Hablemos de su proyecto. Contacte con nuestros expertos hoy mismo para encontrar el sistema de reducción de tamaño perfecto para las necesidades de su laboratorio.

Guía Visual

Productos relacionados

- Trituradora de martillos sellada de laboratorio para una preparación de muestras eficiente

- Molino de Cilindros Horizontal de Laboratorio

- Molino de bolas de laboratorio con frasco de aleación metálica y bolas

- Molino de Tarros Horizontal de Cuatro Cuerpos de Laboratorio

- Molino de laboratorio con jarra y bolas de ágata

La gente también pregunta

- ¿Cómo facilita el molino de bolas de alta energía la aleación en solución sólida? Descubra técnicas avanzadas de síntesis de HEA

- ¿Qué es la molienda en el laboratorio? La clave para una preparación de muestras precisa

- ¿Cuáles son las funciones principales del uso de un molino de bolas para el polvo BZCY72? Lograr alta pureza y sinterización mejorada

- ¿Cuál es el papel de un molino de bolas horizontal de baja energía en la síntesis de Cu-Zr-Ni? Domina la amorfización en estado sólido

- ¿Cuál es el mecanismo por el cual los homogeneizadores de alta energía mejoran los nanocompuestos poliméricos? Lograr la dispersión molecular

- ¿Qué papel juegan los sistemas de trituración y molienda en la preparación de precursores de Ca3Co4O9? Optimizar la eficiencia de la reacción en estado sólido

- ¿Cuáles son las desventajas de los molinos de rodillos? Limitaciones clave en el tamaño de partícula y el manejo de materiales

- ¿Por qué se requiere un homogeneizador ultrasónico de alta energía para el h-BN? Desbloquee una dispersión y modificación de nanohojas superiores