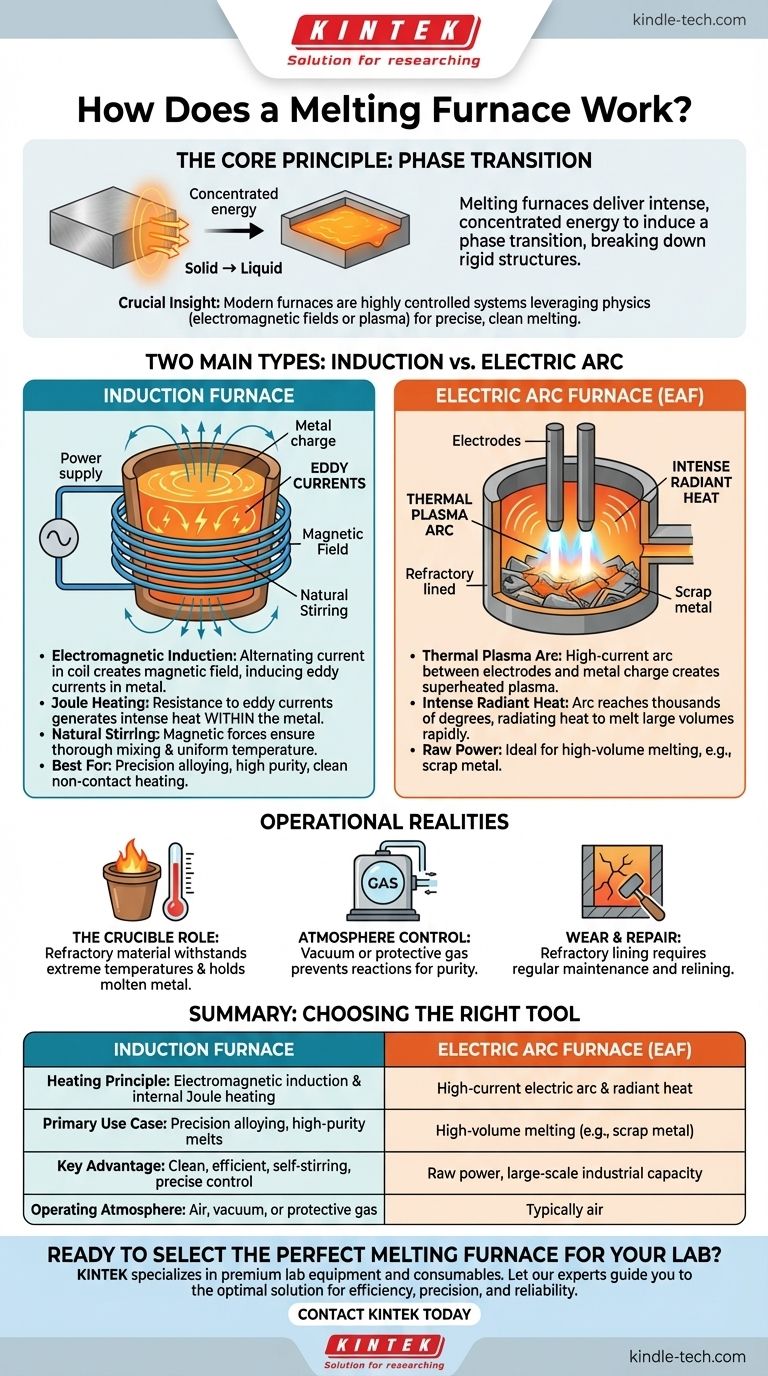

En esencia, un horno de fusión funciona entregando energía intensa y concentrada a un material sólido hasta que experimenta una transición de fase a un estado líquido. Si bien los métodos varían, los hornos industriales más comunes utilizan principios como la inducción electromagnética o arcos eléctricos de alta energía para generar calor directamente dentro del material, en lugar de simplemente aplicarlo desde una llama externa.

La clave es que los hornos de fusión modernos no son solo hornos simples. Son sistemas altamente controlados que aprovechan la física fundamental —ya sean campos electromagnéticos o arcos de plasma— para generar eficientemente calor extremo dentro del material objetivo para una fusión precisa y limpia.

El objetivo principal: inducir una transición de fase

Cada horno de fusión, independientemente de su diseño, está construido para realizar una tarea principal: calentar un material hasta su punto de fusión específico.

### De sólido a líquido

Este proceso descompone físicamente la estructura rígida de un sólido, permitiéndole fluir como un líquido. Este estado líquido es esencial para procesos como la fundición, la aleación y el refinado de metales.

### El control es primordial

Diferentes materiales tienen puntos de fusión muy diferentes. Un horno exitoso permite un control preciso de la temperatura para fundir el material objetivo sin dañar el equipo ni desperdiciar energía.

Cómo un horno de inducción genera calor

Los hornos de inducción son un tipo común y altamente eficiente, conocidos por su funcionamiento limpio. No queman combustible; en cambio, utilizan el electromagnetismo para calentar el metal de adentro hacia afuera.

### Los componentes principales

Un horno de inducción consta de tres partes principales: una fuente de alimentación que proporciona una corriente alterna de alta frecuencia, una bobina (el anillo de inducción) y un crisol hecho de material refractario para contener la carga metálica.

### El principio: inducción electromagnética

Se envía una corriente alterna a través de la bobina de cobre, creando un campo magnético que invierte rápidamente su dirección. Cuando un material conductor como el metal se coloca dentro de esta bobina, el campo magnético induce potentes corrientes eléctricas, conocidas como corrientes de Foucault, dentro del propio metal.

### El mecanismo: calentamiento Joule

Estas corrientes de Foucault fluyen contra la resistencia eléctrica natural del metal. Esta resistencia convierte la energía eléctrica directamente en calor intenso, un fenómeno llamado calentamiento Joule. El calor se genera dentro del metal, lo que hace que el proceso sea excepcionalmente rápido y eficiente.

### Un beneficio adicional: agitación natural

Las mismas fuerzas magnéticas que crean las corrientes de Foucault también hacen que el metal fundido se agite. Esta acción de autoagitación asegura que las aleaciones se mezclen completamente y que la temperatura permanezca uniforme en todo el lote líquido.

Cómo un horno de arco eléctrico utiliza el plasma

El horno de arco eléctrico (EAF) representa un enfoque diferente, uno que se basa en la potencia bruta para generar un calor inmenso.

### Los componentes principales

El componente principal es una fuente de alimentación de alta potencia, similar a una soldadora eléctrica masiva, y grandes electrodos. El horno en sí es un recipiente revestido de material refractario que contiene el material a fundir.

### El principio: un arco autosostenido

El horno funciona al establecer un arco de alta corriente y bajo voltaje entre los electrodos y la carga metálica. Este arco es un plasma térmico, un canal de gas supercalentado e ionizado con una temperatura extremadamente alta.

### El mecanismo: calor radiante intenso

El arco en sí alcanza temperaturas de miles de grados. Este calor intenso irradia al material en el horno, fundiéndolo rápidamente. El proceso es lo suficientemente potente como para fundir grandes volúmenes de chatarra y otros materiales.

Comprendiendo las realidades operativas

Operar un horno de fusión implica más que simplemente encenderlo. El entorno extremo requiere componentes especializados y un mantenimiento cuidadoso.

### El papel crítico del crisol

El crisol es el recipiente que contiene el metal fundido. Debe estar hecho de materiales refractarios, como arena de cuarzo, que puedan soportar temperaturas extremas sin fundirse, agrietarse o reaccionar con el metal líquido.

### La necesidad de control de la atmósfera

Algunos procesos avanzados requieren la fusión bajo condiciones específicas. Un horno de inducción al vacío, por ejemplo, funciona bajo vacío o una atmósfera protectora para evitar que el metal fundido reaccione con el oxígeno u otros gases.

### Desgaste y reparación inevitables

Las duras condiciones provocan una erosión uniforme y grietas en el revestimiento refractario del horno. El mantenimiento implica raspar las áreas dañadas y revestir el horno, a menudo con una mezcla especializada de arena de cuarzo que se compacta y calienta para formar una superficie nueva y duradera.

Tomando la decisión correcta para su objetivo

- Si su enfoque principal es la precisión y pureza de la aleación: Un horno de inducción es la opción superior debido a su calentamiento limpio, sin contacto y sus propiedades de autoagitación.

- Si su enfoque principal es la fusión de alto volumen de materias primas como la chatarra: Un horno de arco eléctrico proporciona la potencia bruta y la escala necesarias para grandes operaciones de fundición industrial.

Comprender el mecanismo subyacente de cada horno es clave para seleccionar la herramienta adecuada para el trabajo.

Tabla resumen:

| Característica | Horno de inducción | Horno de arco eléctrico (EAF) |

|---|---|---|

| Principio de calentamiento | Inducción electromagnética y calentamiento Joule interno | Arco eléctrico de alta corriente y calor radiante |

| Caso de uso principal | Aleación de precisión, fusiones de alta pureza | Fusión de alto volumen (por ejemplo, chatarra) |

| Ventaja clave | Limpio, eficiente, autoagitación, control preciso de la temperatura | Potencia bruta, capacidad industrial a gran escala |

| Atmósfera de funcionamiento | Aire, vacío o gas protector | Típicamente aire |

¿Listo para seleccionar el horno de fusión perfecto para su laboratorio?

Comprender la tecnología central es el primer paso. El siguiente es elegir el equipo adecuado para lograr sus objetivos específicos en el procesamiento de metales, el desarrollo de aleaciones o la investigación de materiales.

KINTEK se especializa en equipos y consumibles de laboratorio premium, atendiendo las necesidades precisas de los laboratorios. Podemos ayudarle a navegar la elección entre hornos de inducción para una pureza y control inigualables, u hornos de arco para un alto rendimiento.

Deje que nuestros expertos le guíen hacia la solución óptima para la eficiencia, la precisión y la fiabilidad. Contacte con KINTEK hoy mismo para discutir su aplicación y recibir una recomendación personalizada.

Guía Visual

Productos relacionados

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

La gente también pregunta

- ¿Qué es el método de inducción al vacío? Domine la fusión de metales de alta pureza para aleaciones avanzadas

- ¿Cuál es el principio de la fusión por inducción al vacío? Lograr metales de ultra alta pureza

- ¿Cómo funciona la inducción en el vacío? Consiga la fusión de metales de ultra alta pureza con VIM

- ¿Cuáles son las ventajas de la fusión por inducción? Logre una fusión de metales más rápida, limpia y controlada

- ¿Qué es la técnica de fusión por arco al vacío? Descubra la precisión de la fusión por inducción al vacío