En esencia, el recocido es un proceso de tratamiento térmico controlado que altera fundamentalmente la estructura interna de un metal. Funciona calentando el material a una temperatura específica y luego enfriándolo lentamente, lo que principalmente hace que el metal sea más blando, aumenta su ductilidad (su capacidad para ser formado sin romperse) y alivia las tensiones internas. Este proceso también puede mejorar significativamente la conductividad eléctrica de un material.

Si bien el recocido cambia varias propiedades, su propósito fundamental es restaurar la trabajabilidad de un metal. Actúa como un "reinicio" controlado, reduciendo la dureza y la tensión interna para permitir una mayor conformación y mecanizado o para prevenir futuras distorsiones.

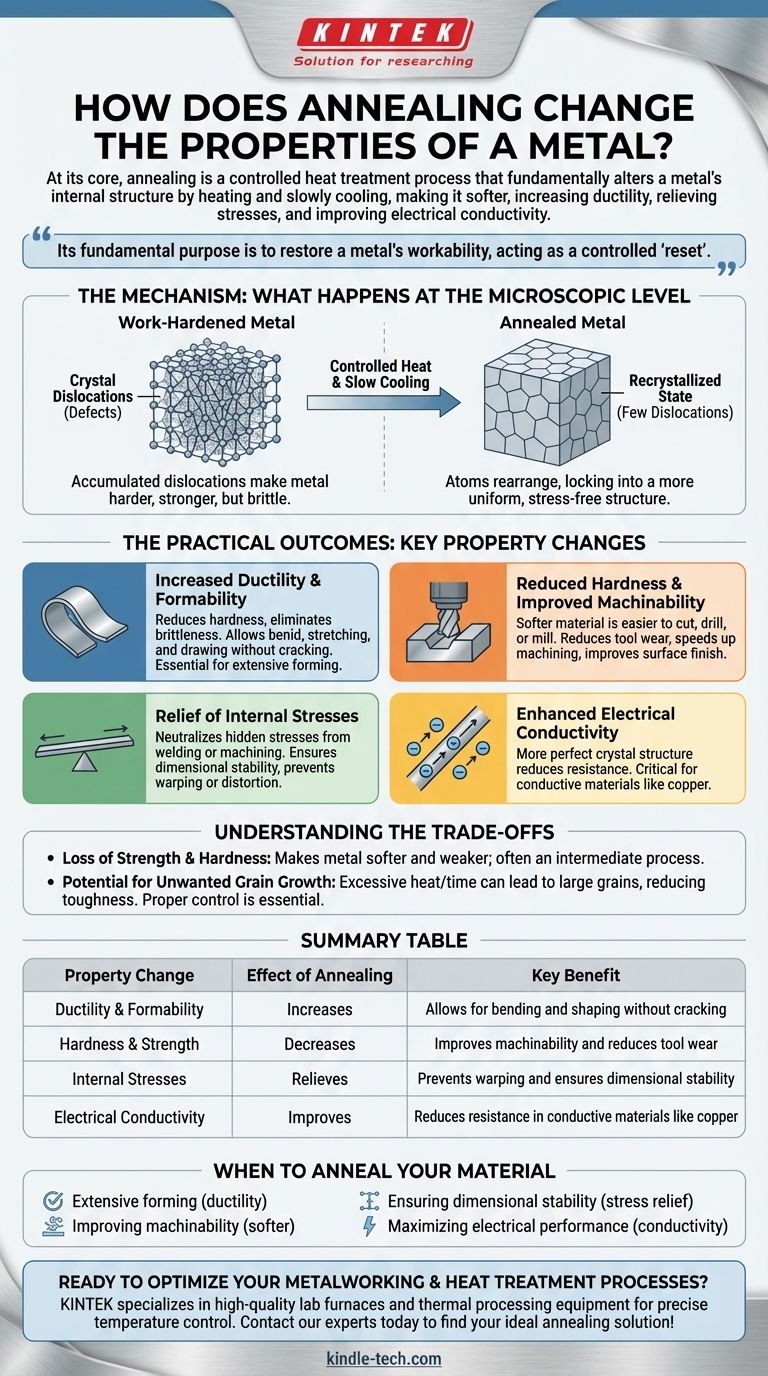

El Mecanismo: Qué Sucede a Nivel Microscópico

Para comprender los resultados del recocido, primero debe comprender qué cambia dentro de la estructura cristalina del metal.

Reducción de las Dislocaciones Cristalinas

Procesos como doblar, laminar o forjar un metal crean defectos microscópicos en su red cristalina conocidos como dislocaciones.

La acumulación de estas dislocaciones hace que el metal sea más duro y resistente, pero también más quebradizo y propenso a agrietarse bajo una tensión adicional. Este estado a menudo se denomina "endurecido por trabajo".

El Papel del Calor y el Enfriamiento Controlado

El recocido calienta el metal a una temperatura que permite que sus átomos se reorganicen en un estado más ordenado y "recristalizado" con muchas menos dislocaciones.

La fase de enfriamiento lenta y controlada es fundamental. Permite que esta nueva estructura cristalina, más uniforme y libre de tensiones, se fije en su lugar, reiniciando efectivamente las propiedades del material.

Los Resultados Prácticos: Cambios Clave en las Propiedades

Este reinicio microscópico se traduce directamente en cambios tangibles en el rendimiento y el comportamiento del metal.

Aumento de la Ductilidad y la Conformabilidad

Al reducir la dureza y eliminar la fragilidad del endurecimiento por trabajo, el recocido restaura la ductilidad.

Esto hace que el material sea más moldeable, permitiendo que se doble, estire o estire en una nueva forma sin agrietarse. Es un paso intermedio común en los procesos de fabricación que requieren una conformación extensa.

Reducción de la Dureza y Mejora de la Mecanizabilidad

Una consecuencia directa de ablandar el metal es la mejora de la mecanizabilidad.

El material más blando es más fácil de cortar, taladrar o fresar. Esto reduce el desgaste de las herramientas de corte, puede disminuir los tiempos de mecanizado y, a menudo, da como resultado un mejor acabado superficial.

Alivio de las Tensiones Internas

Procesos como la soldadura, la rectificación y el mecanizado pesado pueden introducir tensiones internas significativas en una pieza.

Estas tensiones ocultas pueden hacer que el componente se deforme o se distorsione con el tiempo, o peor aún, durante un proceso posterior a alta temperatura. El recocido neutraliza estas tensiones, asegurando la estabilidad dimensional.

Conductividad Eléctrica Mejorada

Las dislocaciones y las tensiones internas en la red cristalina de un metal endurecido por trabajo impiden el flujo de electrones.

Al crear una estructura cristalina más perfecta y ordenada, el recocido reduce la resistencia eléctrica y mejora la conductividad, un beneficio fundamental para materiales como el cobre utilizados en aplicaciones eléctricas.

Comprender las Compensaciones

El recocido es una herramienta poderosa, pero su aplicación conlleva claras compensaciones que deben gestionarse.

Pérdida de Resistencia y Dureza

La principal compensación es simple: el recocido hace que un metal sea más blando y más débil. El mismo proceso que aumenta la ductilidad y la mecanizabilidad reduce la resistencia a la tracción del material y su resistencia al desgaste y la deformación.

El Recocido como Paso Intermedio

Debido a esta pérdida de resistencia, el recocido es a menudo un proceso intermedio, no el final. Se utiliza para hacer que un material sea trabajable. Después de la conformación o el mecanizado, la pieza puede requerir un tratamiento térmico diferente, como temple y revenido, para restaurar la dureza y resistencia final deseadas.

Potencial de Crecimiento de Grano No Deseado

Si la temperatura de recocido es demasiado alta o el tiempo es demasiado largo, los granos cristalinos dentro del metal pueden crecer excesivamente. Esto puede afectar negativamente la tenacidad del material y otras propiedades mecánicas. El control adecuado del proceso es esencial.

Cuándo Recocer su Material

Aplicar este conocimiento requiere alinear el proceso con su objetivo específico de ingeniería o fabricación.

- Si su enfoque principal es la preparación para una conformación extensa: Utilice el recocido para restaurar la ductilidad y prevenir grietas durante operaciones de embutición profunda, estampado o doblado.

- Si su enfoque principal es mejorar la mecanizabilidad: Recocer la pieza de trabajo antes de un fresado o torneado complejo para reducir el desgaste de la herramienta, acelerar el proceso y mejorar el acabado superficial.

- Si su enfoque principal es garantizar la estabilidad dimensional: Recocer las piezas después de soldar o rectificar pesadamente para aliviar las tensiones internas y prevenir la deformación en servicio o durante tratamientos térmicos posteriores.

- Si su enfoque principal es maximizar el rendimiento eléctrico: Utilice el recocido para reparar la red cristalina en materiales conductores como el cobre, reduciendo así la resistencia eléctrica.

En última instancia, el recocido es una herramienta estratégica para manipular el estado de un material, permitiendo procesos que de otro modo serían imprácticos o imposibles.

Tabla Resumen:

| Cambio de Propiedad | Efecto del Recocido | Beneficio Clave |

|---|---|---|

| Ductilidad y Conformabilidad | Aumenta | Permite doblar y dar forma sin agrietarse |

| Dureza y Resistencia | Disminuye | Mejora la mecanizabilidad y reduce el desgaste de la herramienta |

| Tensiones Internas | Alivia | Previene la deformación y asegura la estabilidad dimensional |

| Conductividad Eléctrica | Mejora | Reduce la resistencia en materiales conductores como el cobre |

¿Listo para optimizar sus procesos de trabajo de metales y tratamiento térmico? El control preciso de la temperatura requerido para un recocido eficaz es fundamental. KINTEK se especializa en hornos de laboratorio de alta calidad y equipos de procesamiento térmico, proporcionando las herramientas fiables que su laboratorio necesita para lograr resultados perfectos en todo momento.

¡Contacte a nuestros expertos hoy mismo para encontrar la solución de recocido ideal para sus materiales y aplicaciones específicas!

Guía Visual

Productos relacionados

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Grafización de Película de Alta Conductividad Térmica de Vacío de Grafito

La gente también pregunta

- ¿Cómo diseñar un reactor de pirólisis? Optimizar para el rendimiento de biocarbón, bioaceite o gas de síntesis

- ¿Por qué se requiere un horno de secado al vacío para los compuestos de aluminio SiCw? Garantice polvos puros para sinterización de alta resistencia

- ¿Qué es un horno de sinterización para metalurgia de polvos? Transformar el polvo en piezas de alta resistencia

- ¿Cuál es la función de un horno de fusión por arco de vacío? Homogeneidad maestra para vidrios metálicos de Fe-Co

- ¿Por qué se usa hidrógeno en los hornos de sinterización? La clave para una pureza y resistencia superiores

- ¿Cuál es la relación entre presión y vacío? Comprendiendo la Escala Única de Presión

- ¿Qué son el desaglutinado y la sinterización? Domine el proceso de dos pasos para obtener piezas metálicas densas

- ¿Qué instrumento se utiliza para medir el vacío? Selección del manómetro adecuado para su rango de presión