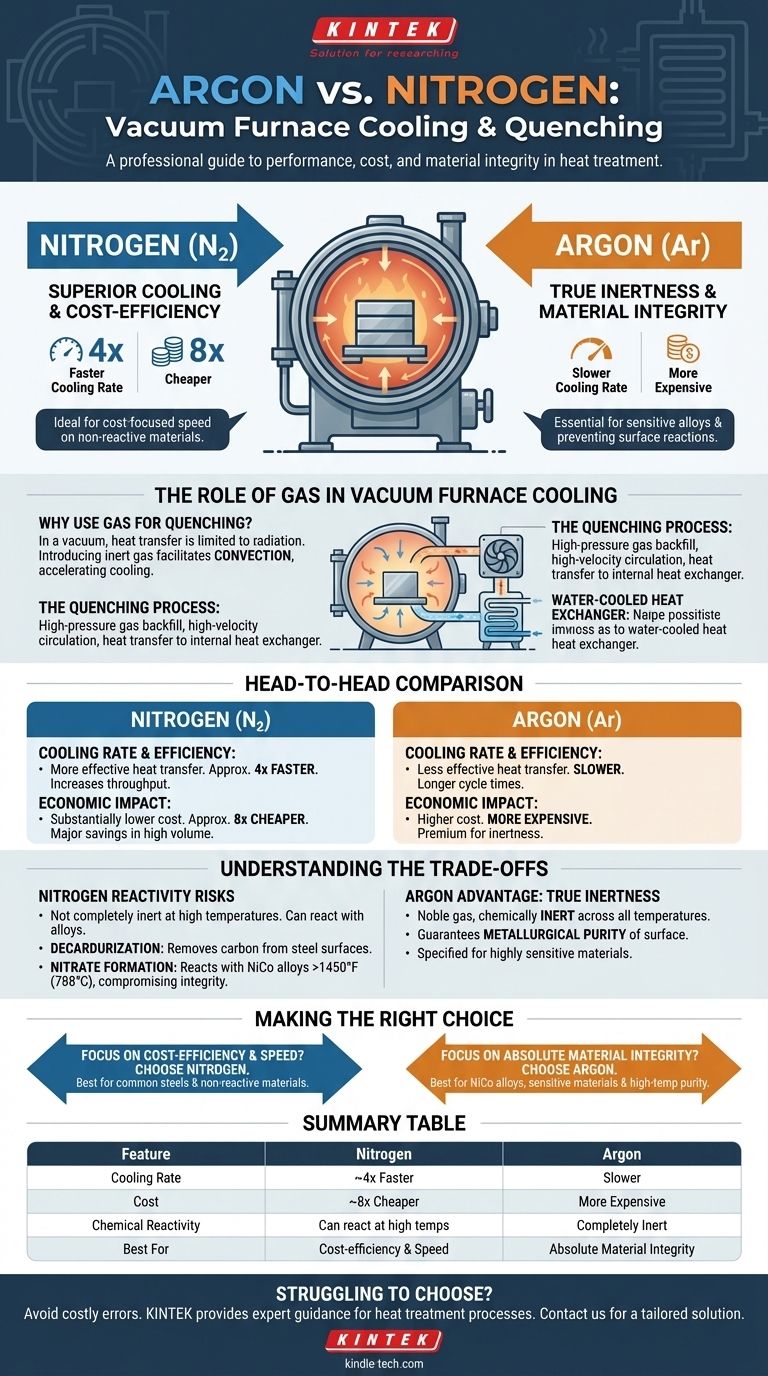

En una comparación directa, el nitrógeno es el gas de enfriamiento superior para los hornos de vacío tanto en términos de rendimiento como de coste. Ofrece una velocidad de enfriamiento aproximadamente cuatro veces más rápida que el argón y es unas ocho veces más barato, lo que lo convierte en la opción predeterminada para una amplia gama de aplicaciones.

La decisión entre nitrógeno y argón es una compensación clásica de ingeniería. Si bien el nitrógeno proporciona ventajas significativas en costes y velocidad, el valor del argón reside en su completa inercia química, esencial para prevenir reacciones superficiales no deseadas con materiales sensibles a altas temperaturas.

El papel del gas en el enfriamiento de hornos de vacío

¿Por qué utilizar gas para el temple?

En el vacío, la transferencia de calor se limita principalmente a la radiación. Para enfriar rápidamente una carga (un proceso conocido como temple), se introduce gas inerte de nuevo en la zona caliente.

Este gas facilita la convección, acelerando drásticamente la transferencia de calor desde la pieza de trabajo a los sistemas de enfriamiento del horno, como los intercambiadores de calor refrigerados por agua.

El proceso de temple

El proceso implica rellenar la cámara del horno calentada con gas a alta presión. Luego, un potente ventilador hace circular este gas, creando un flujo de alta velocidad que aleja el calor de las piezas y lo dirige hacia el intercambiador de calor interno, que a su vez transfiere el calor fuera del horno.

Comparación directa: Nitrógeno frente a Argón

Velocidad y eficiencia de enfriamiento

Las propiedades físicas del nitrógeno le permiten transferir calor de manera más efectiva que el argón en las condiciones típicas del horno. Esto da como resultado una velocidad de enfriamiento aproximadamente cuatro veces más rápida.

Para los procesos en los que el tiempo de ciclo es un factor crítico, el temple más rápido proporcionado por el nitrógeno puede aumentar significativamente el rendimiento.

Impacto económico

La diferencia de coste es sustancial. El nitrógeno es aproximadamente ocho veces más barato que el argón, un factor que no se puede pasar por alto en los entornos de producción.

Para las operaciones de tratamiento térmico de gran volumen, los ahorros acumulados por el uso de nitrógeno pueden tener un gran impacto en los resultados finales.

Comprender las compensaciones: Cuándo elegir argón

El riesgo de reactividad del nitrógeno

El principal inconveniente del nitrógeno es que no es completamente inerte a las altas temperaturas que se observan en muchos procesos de tratamiento térmico. Puede reaccionar con ciertos elementos de las aleaciones que se están tratando.

Esta reactividad química es el factor más importante a considerar al elegir entre los dos gases.

Impacto en los aceros

Para algunos aceros, el nitrógeno puede tener un ligero efecto de decarburación. Esto significa que puede reaccionar y eliminar carbono de la superficie de la pieza, alterando potencialmente sus propiedades mecánicas finales.

Impacto en las aleaciones de níquel-cobalto (NiCo)

A temperaturas superiores a 788 °C (1450 °F), el nitrógeno puede reaccionar con la superficie de las aleaciones de NiCo para formar nitruros. Esto a menudo no es deseable y puede comprometer la integridad y el rendimiento del componente final, especialmente en aplicaciones aeroespaciales o médicas críticas.

La ventaja clave del argón: Inercia real

El argón es un gas noble, lo que significa que es químicamente inerte en todo el rango de temperatura de un horno de vacío. No reaccionará con la pieza de trabajo, independientemente del material o la temperatura.

Esta inercia absoluta garantiza la pureza metalúrgica de la superficie de la pieza, razón por la cual se especifica para materiales altamente sensibles o reactivos.

Tomar la decisión correcta para su objetivo

- Si su enfoque principal es la rentabilidad y la velocidad: El nitrógeno es la opción clara para tratar aceros comunes y otros materiales que no son susceptibles a las reacciones con nitrógeno en su ventana de proceso.

- Si su enfoque principal es la integridad absoluta del material: El argón es la única opción al tratar materiales reactivos como aleaciones de NiCo o ciertos aceros con alto contenido de carbono a temperaturas elevadas donde no se puede comprometer la pureza de la superficie.

En última instancia, la elección correcta del gas depende totalmente de equilibrar los convincentes beneficios económicos del nitrógeno con la inercia crítica que requiere su material específico.

Tabla de resumen:

| Característica | Nitrógeno | Argón |

|---|---|---|

| Velocidad de enfriamiento | ~4 veces más rápido | Más lento |

| Coste | ~8 veces más barato | Más caro |

| Reactividad química | Puede reaccionar con algunas aleaciones a altas temperaturas | Completamente inerte |

| Ideal para | Rentabilidad y velocidad en materiales no reactivos | Integridad absoluta del material y aleaciones sensibles |

¿Tiene dificultades para elegir el gas de temple adecuado para su proceso en horno de vacío? La elección incorrecta puede provocar retrabajos costosos, piezas desechadas o propiedades del material comprometidas. KINTEK se especializa en equipos de laboratorio y consumibles, y atiende las necesidades de laboratorio con orientación experta sobre procesos de tratamiento térmico. Nuestro equipo puede ayudarle a analizar sus materiales y aplicación específicos para determinar el gas óptimo para maximizar el rendimiento o garantizar una integridad superficial impecable.

Asegure el éxito de su próximo tratamiento térmico. Contacte con nuestros expertos hoy mismo para analizar sus requisitos y obtener una solución personalizada de KINTEK.

Guía Visual

Productos relacionados

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Tratamiento Térmico al Vacío de Molibdeno

La gente también pregunta

- ¿Cuál es el proceso de sinterización de la metalurgia de polvos? Transformar el polvo en piezas metálicas duraderas

- ¿Qué es el retortado al vacío? Una guía para el procesamiento de materiales de alta pureza

- ¿Qué es el proceso de soldadura fuerte (brazing)? Una guía para uniones metálicas fuertes y permanentes

- ¿Cómo se llama también la sinterización? Descubra el 'Frittage' y su papel en la fabricación avanzada

- ¿Cuál es el metal de aporte más utilizado en la soldadura fuerte? Descubra las mejores aleaciones para uniones fuertes

- ¿Cuál es la función de un horno industrial de alta precisión para la Aleación 718? Fortalecimiento Maestro y Control de la Microestructura

- ¿Puedo aspirar el interior de mi horno de calefacción? Una guía para la limpieza segura por bricolaje frente al servicio profesional

- ¿Qué equipo se utiliza en el recocido? Seleccionando el horno adecuado para su proceso