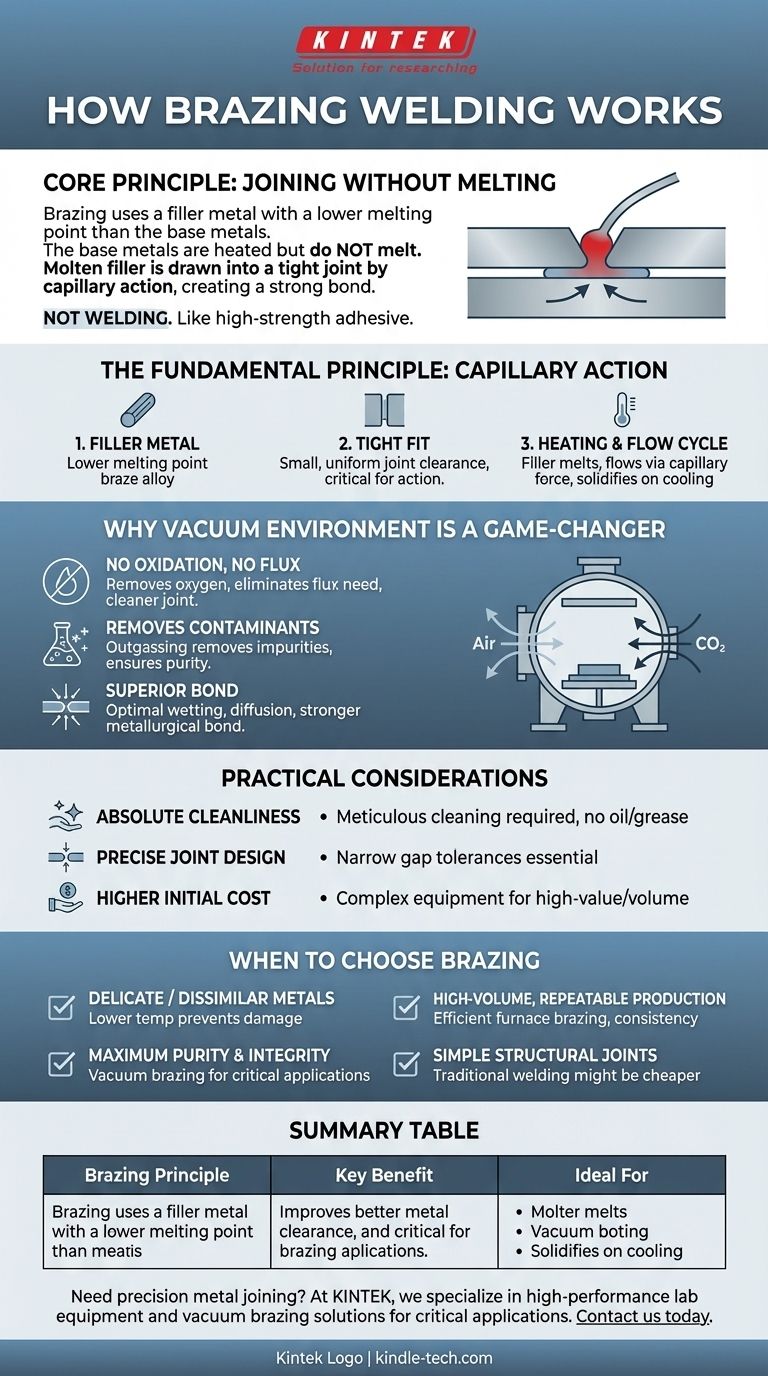

En esencia, la soldadura fuerte es un proceso de unión de metales que utiliza un metal de aportación con un punto de fusión más bajo que los metales base que se van a unir. Los metales base se calientan a una temperatura lo suficientemente alta como para fundir el metal de aportación, pero no a sí mismos. El metal de aportación fundido es entonces atraído hacia la junta ajustada entre las piezas por acción capilar, creando una fuerte unión metalúrgica al enfriarse.

La soldadura fuerte no es una forma de soldadura. Su principio clave es unir metales sin fundirlos, basándose en una aleación de aportación separada de menor punto de fusión para fluir entre las piezas y unirlas, de manera similar a cómo funciona la soldadura blanda, pero a temperaturas mucho más altas y con mayor resistencia.

El Principio Fundamental: Acción Capilar

La soldadura fuerte crea uniones excepcionalmente limpias y fuertes al aprovechar una fuerza física natural. A diferencia de la soldadura, que fusiona los metales, la soldadura fuerte actúa más como un adhesivo metálico de alta resistencia.

El Papel del Metal de Aportación

Todo el proceso depende del metal de aportación, también conocido como aleación de soldadura fuerte. Esta aleación se elige específicamente para que tenga un punto de fusión significativamente más bajo que los metales base que se pretende unir.

La Importancia de un Ajuste Apretado

Para que la soldadura fuerte funcione, las piezas deben diseñarse con un espacio muy pequeño y uniforme entre ellas, conocido como la holgura de la junta. Este espacio preciso es fundamental para permitir la acción capilar.

El Ciclo de Calentamiento y Flujo

Cuando todo el conjunto se calienta en un horno, el metal de aportación se funde y se convierte en líquido. La fuerza capilar creada por la holgura ajustada de la junta arrastra este metal de aportación líquido hacia el espacio, llenando completamente el espacio entre los dos metales base. Al enfriarse, el metal de aportación se solidifica, creando una unión continua y fuerte.

Por Qué un Entorno de Vacío Cambia las Reglas del Juego

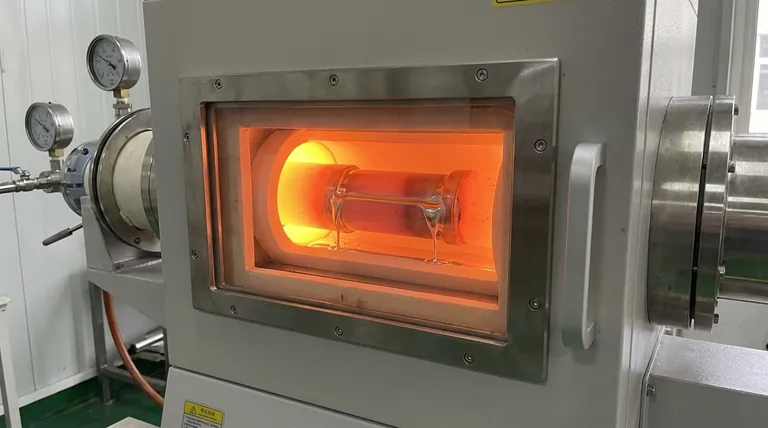

Aunque la soldadura fuerte se puede realizar en varios entornos, realizarla en un horno de vacío eleva fundamentalmente la calidad e integridad de la unión. Este es el método preferido para aplicaciones de alto rendimiento.

Eliminación de la Oxidación Sin Fundente

En una atmósfera normal, calentar el metal hace que se oxide rápidamente, lo que impide que el metal de aportación se una correctamente. Tradicionalmente, se utiliza un fundente químico para limpiar estos óxidos.

Un horno de vacío elimina prácticamente todo el oxígeno del ambiente. Esto evita que se produzca la oxidación, eliminando la necesidad de fundente y dando como resultado una unión mucho más limpia, sin fundente y sin riesgo de residuos corrosivos.

Eliminación de Gases y Contaminantes Atrapados

El entorno de baja presión de un horno de vacío extrae eficazmente los contaminantes, las burbujas de aire y otras impurezas de las superficies metálicas y de la propia junta. Este proceso, conocido como desgasificación, asegura una conexión excepcionalmente pura.

Lograr una Unión Metalúrgica Superior

Debido a que las superficies metálicas están perfectamente limpias y desoxidadas, el metal de aportación fundido puede lograr una "humectación" óptima. Esto le permite difundirse ligeramente en los metales base, formando una unión metalúrgica más fuerte e integrada, libre de huecos o imperfecciones.

Comprendiendo las Consideraciones Prácticas

Aunque potente, la soldadura fuerte al vacío es un proceso industrial preciso con requisitos específicos que lo diferencian de la soldadura convencional.

Requisito de Limpieza Absoluta

El éxito de la soldadura fuerte depende de superficies perfectamente limpias. Cualquier aceite, grasa o suciedad impedirá que el metal de aportación fluya correctamente, comprometiendo la unión. Las piezas deben limpiarse meticulosamente antes de entrar en el horno.

Necesidad de un Diseño de Junta Preciso

La acción capilar solo funciona dentro de un estrecho rango de tolerancias de espacio. Si la holgura de la junta es demasiado grande, el metal de aportación no será atraído. Si es demasiado pequeña, no podrá fluir en absoluto. Esto exige una ingeniería cuidadosa de las piezas que se van a unir.

Mayor Costo Inicial del Equipo

Los hornos de vacío son equipos complejos y costosos. Esto hace que la soldadura fuerte al vacío sea un proceso más adecuado para componentes de alto valor o producción de gran volumen donde la calidad y la repetibilidad justifican la inversión.

Cuándo Elegir la Soldadura Fuerte para Su Aplicación

Seleccionar el método de unión correcto requiere comprender el objetivo final de su componente.

- Si su enfoque principal es unir metales delicados o disímiles: La soldadura fuerte es ideal porque la menor temperatura del proceso evita daños, distorsiones o la fusión de los materiales base.

- Si su enfoque principal es la producción de gran volumen y repetible: La soldadura fuerte en horno es increíblemente eficiente, permitiendo crear miles de uniones simultáneamente con alta consistencia.

- Si su enfoque principal es lograr la máxima pureza e integridad de la junta: La soldadura fuerte al vacío es la opción superior para aplicaciones críticas en la industria aeroespacial, médica o electrónica donde el fallo no es una opción.

- Si su enfoque principal es crear uniones estructurales simples a bajo costo: La soldadura tradicional puede ser una solución más directa y económica, especialmente al unir secciones gruesas de acero común.

En última instancia, comprender los principios de la soldadura fuerte le permite seleccionar un método de unión basado en la ingeniería de precisión en lugar de solo la fuerza bruta.

Tabla Resumen:

| Principio de la Soldadura Fuerte | Beneficio Clave | Ideal Para |

|---|---|---|

| Utiliza metal de aportación con menor punto de fusión | Une sin fundir los metales base | Metales delicados o disímiles |

| Se basa en la acción capilar en juntas ajustadas | Uniones fuertes, limpias y sin fundente | Aplicaciones de alta pureza (ej., médica, aeroespacial) |

| A menudo se realiza en hornos de vacío | Previene la oxidación, elimina contaminantes | Producción de gran volumen y repetible |

¿Necesita una unión de metales de precisión para su laboratorio o línea de producción? En KINTEK, nos especializamos en equipos de laboratorio y consumibles de alto rendimiento, incluyendo soluciones de soldadura fuerte al vacío que ofrecen uniones limpias, fuertes y confiables para aplicaciones críticas. Ya sea que trabaje con componentes delicados o producción de gran volumen, nuestra experiencia garantiza resultados óptimos. Contáctenos hoy para discutir cómo nuestras soluciones de soldadura fuerte pueden mejorar la integridad y eficiencia de su proyecto.

Guía Visual

Productos relacionados

- Horno de tubo de cuarzo de laboratorio de 1700 ℃ con horno tubular de tubo de alúmina

- Horno de Mufla de Laboratorio con Elevación Inferior

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Molde de Prensado Antirrotura para Uso en Laboratorio

La gente también pregunta

- ¿Qué tubo se utiliza para un horno tubular? Elija el material adecuado para la temperatura y la atmósfera

- ¿Cómo funciona un horno tubular? Domine el control térmico y atmosférico preciso

- ¿Para qué se utiliza un horno tubular? Calentamiento de precisión para la síntesis y análisis de materiales

- ¿Cómo se llaman los tubos de un horno? Comprendiendo el papel del tubo de trabajo

- ¿Cómo se limpia un tubo de horno tubular? Una guía paso a paso para una limpieza segura y efectiva