En esencia, la deposición química es un proceso en el que un fluido —ya sea un gas o un líquido— experimenta una reacción química en la superficie de un objeto para crear una película delgada y sólida. La clave es que la nueva capa no se aplica simplemente, sino que se forma químicamente directamente sobre la pieza, lo que da como resultado un recubrimiento altamente uniforme y adherente.

La deposición química no es un método único, sino una familia de técnicas utilizadas para crecer películas delgadas. El principio definitorio es el uso de una reacción química en una superficie para crear una capa sólida. La principal diferencia entre los métodos radica en el estado del material de partida, conocido como precursor: gas o líquido.

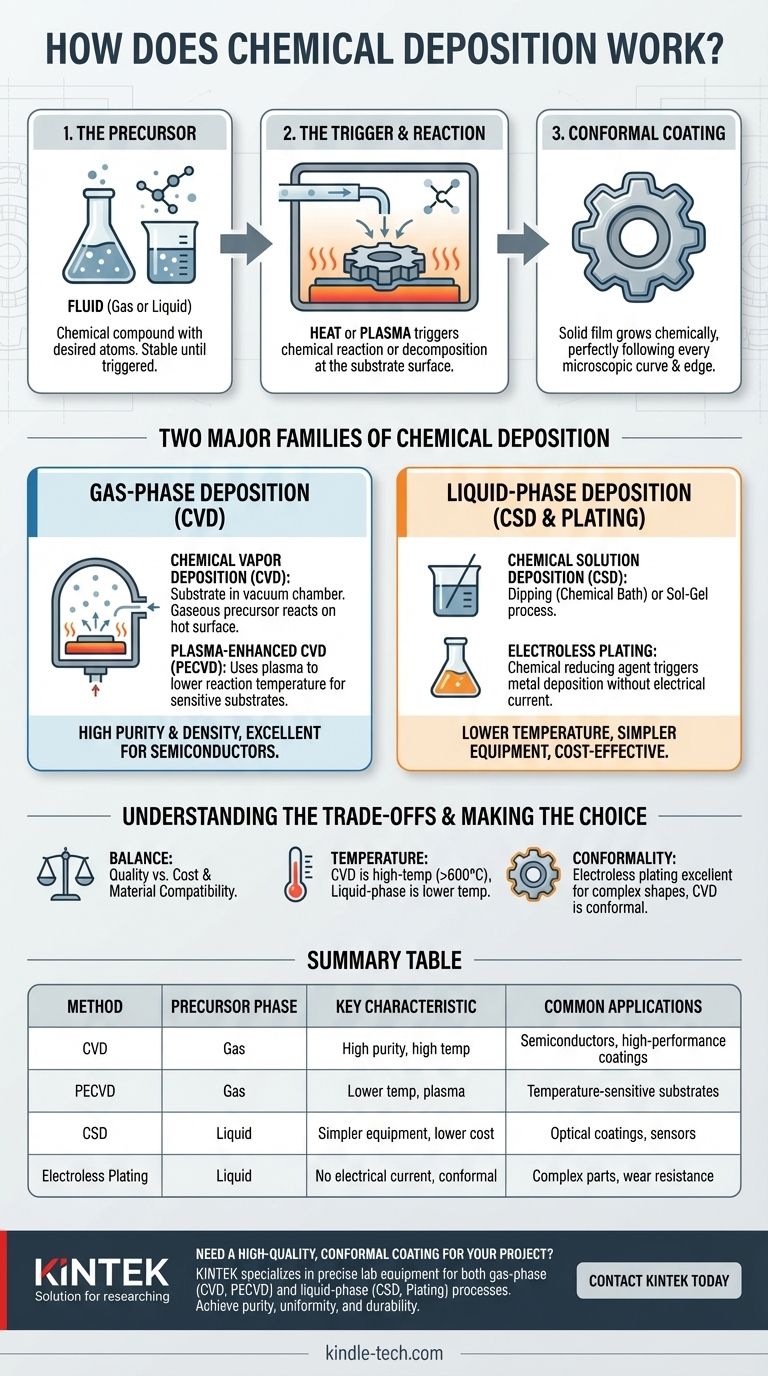

El Principio Fundamental: Del Fluido a la Película Sólida

La deposición química es un proceso fundamental en la ciencia de los materiales y la fabricación, utilizado para crear desde chips semiconductores hasta recubrimientos resistentes al desgaste en herramientas. El principio se mantiene constante en todas sus variaciones.

El Papel del Precursor

Todo proceso de deposición química comienza con un precursor. Este es un compuesto químico en estado fluido (gas o líquido) que contiene los átomos que se desean depositar.

El precursor está diseñado para ser estable a temperatura ambiente pero reactivo bajo condiciones específicas.

El Desencadenante de la Reacción

El fluido precursor se introduce en una cámara que contiene el objeto a recubrir, conocido como sustrato. Luego se desencadena el proceso, más comúnmente por calor.

Cuando el sustrato se calienta a una temperatura de reacción específica, las moléculas precursoras que entran en contacto con su superficie caliente reaccionan o se descomponen. Este cambio químico "descompone" el precursor, dejando el material sólido deseado unido a la superficie.

El Sello Distintivo del Recubrimiento Conformal

Una ventaja importante de la deposición química es su capacidad para producir películas conformales. Esto significa que el recubrimiento crece con un espesor uniforme en toda la superficie expuesta del objeto.

Sigue perfectamente cada curva microscópica, borde y característica interna, a diferencia de los procesos de línea de visión (como la pintura en aerosol) que no pueden recubrir áreas ocultas.

Las Dos Grandes Familias de la Deposición Química

La técnica específica utilizada depende de la fase del precursor. Esto divide el campo en dos categorías principales: deposición en fase gaseosa y en fase líquida.

Deposición en Fase Gaseosa: Deposición Química de Vapor (CVD)

La Deposición Química de Vapor (CVD) es la técnica de fase gaseosa más destacada. El sustrato se coloca en una cámara de reacción bajo vacío controlado.

Luego se introduce un precursor volátil y gaseoso en la cámara. El vacío asegura un ambiente puro y controla la presión, permitiendo que el gas llene todo el espacio.

Cuando el sustrato se calienta, el precursor gaseoso reacciona en su superficie, construyendo la película sólida capa atómica por capa. Esto da como resultado recubrimientos excepcionalmente puros y uniformes. Una variación común, la CVD Mejorada por Plasma (PECVD), utiliza plasma para energizar el gas, permitiendo que la reacción ocurra a temperaturas mucho más bajas.

Deposición en Fase Líquida: CSD y Galvanoplastia

Esta categoría utiliza un precursor disuelto en un disolvente líquido. Los métodos son generalmente más simples y operan a temperaturas más bajas que la CVD tradicional.

La Deposición Química en Solución (CSD) implica técnicas como sumergir el sustrato en un baño químico (Deposición por Baño Químico) o usar un proceso Sol-Gel donde el líquido se solidifica en un gel y luego se trata térmicamente.

La Galvanoplastia es otro método común en fase líquida. La Galvanoplastia sin Electrolitos, por ejemplo, utiliza un agente reductor químico dentro del baño para desencadenar la deposición de metal sobre el sustrato sin ninguna corriente eléctrica externa.

Comprendiendo las Ventajas y Desventajas

Ningún método único es universalmente superior. La elección implica equilibrar la necesidad de calidad, la compatibilidad del material y el costo.

CVD: Fortalezas y Limitaciones

La fortaleza de la CVD es su capacidad para producir películas extremadamente puras, densas y conformales, lo que la convierte en el estándar para aplicaciones de alto rendimiento como los semiconductores.

Sin embargo, las altas temperaturas requeridas (a menudo >600°C) pueden dañar sustratos sensibles como plásticos o ciertos metales. El proceso también requiere equipos de vacío complejos y costosos.

CSD y Galvanoplastia: Fortalezas y Limitaciones

Los métodos en fase líquida son atractivos porque operan a o cerca de la temperatura ambiente y típicamente requieren equipos más simples y menos costosos.

La principal desventaja es a menudo la pureza y densidad de la película. Los recubrimientos a veces pueden incorporar impurezas del disolvente, y es posible que no alcancen el mismo nivel de perfección atómica que las películas crecidas mediante CVD.

Tomando la Decisión Correcta para su Objetivo

Seleccionar el método correcto requiere alinear las capacidades del proceso con sus requisitos de material y rendimiento.

- Si su enfoque principal es la máxima pureza y uniformidad para la electrónica de alto rendimiento: La CVD de alta temperatura es el estándar de la industria para crear películas delgadas impecables.

- Si trabaja con materiales sensibles a la temperatura como polímeros o dispositivos prefabricados: La PECVD o un método en fase líquida como la CSD ofrecen una alternativa de baja temperatura.

- Si su objetivo es un recubrimiento metálico rentable y duradero en formas complejas: La galvanoplastia sin electrolitos proporciona una excelente cobertura conformal sin sistemas de vacío complejos.

En última instancia, comprender la interacción entre el precursor, el desencadenante de la reacción y el sustrato le permite seleccionar la técnica de deposición ideal para su aplicación específica.

Tabla Resumen:

| Método | Fase del Precursor | Característica Clave | Aplicaciones Comunes |

|---|---|---|---|

| CVD (Deposición Química de Vapor) | Gas | Alta pureza, alta temperatura (>600°C) | Semiconductores, recubrimientos de alto rendimiento |

| PECVD (CVD Mejorada por Plasma) | Gas | Menor temperatura, usa plasma | Sustratos sensibles a la temperatura |

| CSD (Deposición Química en Solución) | Líquido | Equipo más simple, menor costo | Recubrimientos ópticos, sensores |

| Galvanoplastia sin Electrolitos | Líquido | Sin corriente eléctrica, recubrimiento conformal | Piezas complejas, resistencia al desgaste |

¿Necesita un Recubrimiento Conformal de Alta Calidad para su Proyecto?

Elegir el método de deposición química correcto es fundamental para el rendimiento de sus materiales. KINTEK se especializa en proporcionar el equipo de laboratorio y los consumibles precisos necesarios para los procesos de deposición tanto en fase gaseosa (CVD, PECVD) como en fase líquida (CSD, Galvanoplastia). Nuestra experiencia garantiza que logre la pureza, uniformidad y durabilidad que su aplicación exige.

Deje que nuestros expertos le ayuden a seleccionar la solución ideal. ¡Contacte a KINTEK hoy para discutir sus necesidades específicas de laboratorio!

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Materiales de Diamante Dopado con Boro por CVD de Laboratorio

La gente también pregunta

- ¿Cómo mejoran los sistemas PECVD los recubrimientos DLC en implantes? Se explica la durabilidad superior y la biocompatibilidad

- ¿Cómo se depositan las películas delgadas? Una guía sobre los métodos PVD vs. CVD para su aplicación

- ¿Cuál es el proceso de PECVD en semiconductores? Habilitando la deposición de películas delgadas a baja temperatura

- ¿Cuál es la diferencia entre PECVD y APCVD? Elija el método CVD adecuado para su aplicación

- ¿Cuáles son los diferentes tipos de películas delgadas? Una guía de función, material y métodos de deposición