En esencia, la frecuencia es el control principal de la profundidad de calentamiento en un proceso de inducción. Una frecuencia más alta concentra el efecto de calentamiento cerca de la superficie de una pieza de trabajo, mientras que una frecuencia más baja permite que el calor penetre más profundamente en el material. Este principio único dicta qué frecuencia es apropiada para cualquier aplicación dada.

La elección entre alta y media frecuencia no se trata de cuál es "mejor", sino de responder a una pregunta fundamental: ¿Necesita calentar la superficie o todo el cuerpo de la pieza? Su respuesta determina directamente el rango de frecuencia correcto para su proceso.

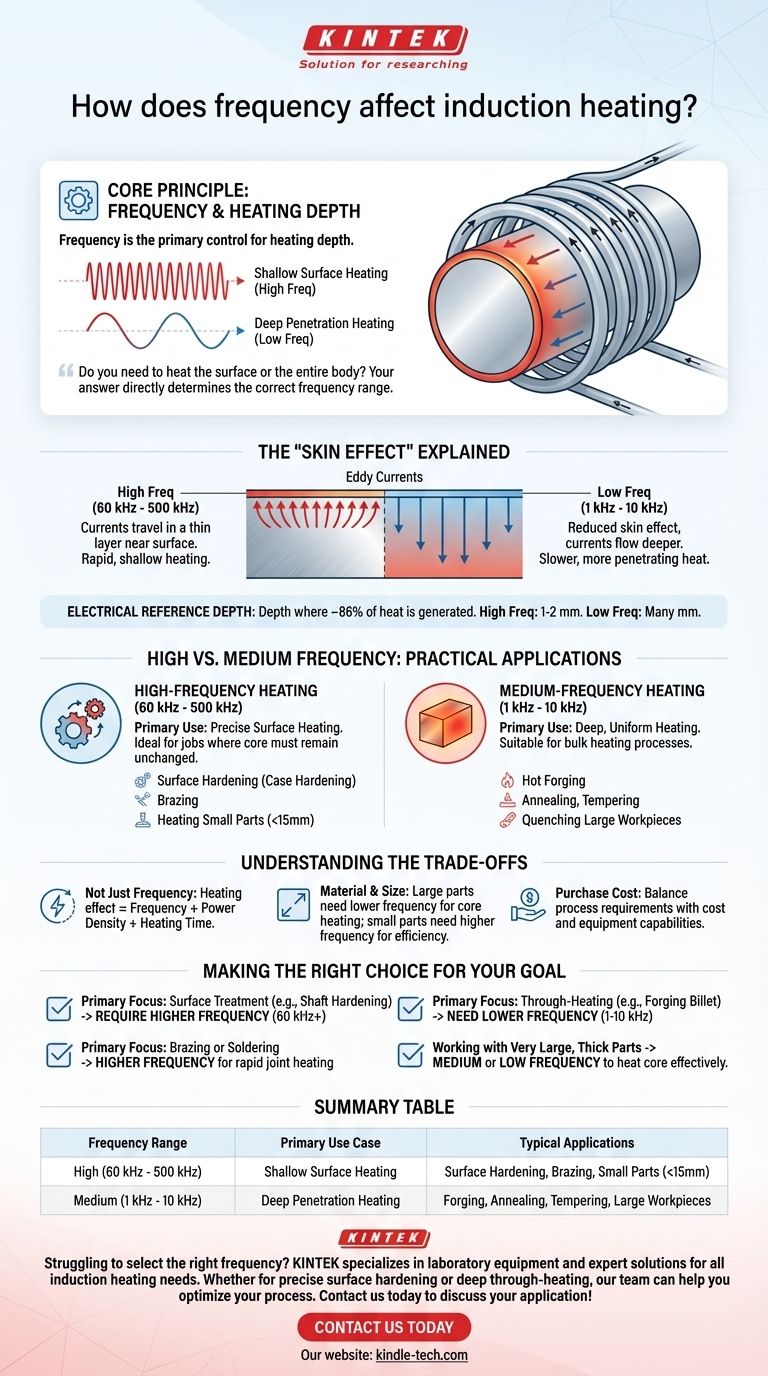

El Principio Fundamental: Frecuencia y Profundidad de Calentamiento

Para entender por qué la frecuencia tiene este efecto, necesitamos analizar cómo funciona la inducción y un fenómeno conocido como el "efecto pelicular".

Cómo Funciona el Calentamiento por Inducción

El calentamiento por inducción utiliza una bobina para generar un campo magnético potente y rápidamente alterno. Cuando una pieza de trabajo conductora (como una pieza de acero) se coloca dentro de este campo, induce corrientes eléctricas, conocidas como corrientes de Foucault, dentro de la propia pieza. La resistencia del material al flujo de estas corrientes es lo que genera un calor preciso y localizado.

El "Efecto Pelicular"

La frecuencia de la corriente alterna en la bobina dicta dónde fluyen estas corrientes de Foucault dentro de la pieza de trabajo. Esto se debe al efecto pelicular, un principio físico donde las corrientes alternas tienden a fluir en la capa exterior, o "piel", de un conductor.

Las frecuencias más altas hacen que las corrientes de Foucault viajen en una capa muy delgada cerca de la superficie, lo que resulta en un calentamiento rápido y superficial.

Las frecuencias más bajas reducen el efecto pelicular, permitiendo que las corrientes de Foucault fluyan más profundamente en la pieza de trabajo, lo que resulta en un calor más lento y penetrante.

Definiendo la "Profundidad de Referencia Eléctrica"

Este concepto a menudo se cuantifica como la profundidad de referencia eléctrica. Se refiere a la profundidad desde la superficie donde se genera aproximadamente el 86% del calor. Un proceso de alta frecuencia podría tener una profundidad de referencia de 1-2 mm, mientras que un proceso de baja frecuencia podría tener una profundidad de muchos milímetros.

Alta vs. Media Frecuencia: Aplicaciones Prácticas

La elección de la frecuencia está dictada enteramente por los requisitos del proceso para el material y el resultado deseado.

Calentamiento de Alta Frecuencia (60 kHz - 500 kHz)

La inducción de alta frecuencia se utiliza para aplicaciones que requieren un calentamiento superficial preciso. Debido a que el calor se genera en una capa poco profunda, es ideal para trabajos donde las propiedades del núcleo del material deben permanecer inalteradas.

Las aplicaciones comunes incluyen el endurecimiento superficial (cementación), la soldadura fuerte y el calentamiento de piezas muy pequeñas (por ejemplo, barras redondas de menos de 15 mm).

Calentamiento de Media Frecuencia (1 kHz - 10 kHz)

La inducción de media frecuencia es la elección para aplicaciones que exigen un calentamiento profundo y uniforme a través de una gran sección transversal del material. Su capacidad para penetrar profundamente en la pieza la hace adecuada para procesos de calentamiento masivo.

Las aplicaciones comunes incluyen la forja en caliente, el recocido, el templado y el enfriamiento de piezas de trabajo grandes donde se requiere una dureza profunda.

Comprendiendo las Ventajas y Desventajas

Si bien la profundidad de calentamiento es el factor principal, otros factores influyen en la decisión final.

No Se Trata Solo de la Frecuencia

El efecto de calentamiento final es el resultado de la frecuencia, la densidad de potencia y el tiempo de calentamiento. Una máquina de alta potencia y media frecuencia podría lograr un calor superficial similar al de una máquina de baja potencia y alta frecuencia en algunos escenarios, introduciendo otras variables en la ecuación.

Consideraciones de Material y Tamaño

El tamaño de la pieza de trabajo es crítico. Para piezas muy grandes, una frecuencia más baja es esencial para asegurar que el calor pueda alcanzar el núcleo antes de que la superficie se sobrecaliente. Por el contrario, intentar calentar una pieza muy pequeña con baja frecuencia a menudo es ineficiente.

Costo de Adquisición y Equipo

La selección del equipo implica equilibrar los requisitos del proceso con el costo. A veces, una máquina de mayor potencia a una frecuencia puede realizar el mismo trabajo que una máquina de menor potencia a otra. Esto requiere un análisis exhaustivo de la pieza de trabajo específica y los objetivos de producción.

Tomando la Decisión Correcta para Su Objetivo

En última instancia, su objetivo de proceso dicta la frecuencia correcta. Utilice estas pautas para tomar una decisión informada.

- Si su enfoque principal es el tratamiento superficial (como el endurecimiento de una flecha): Necesita una frecuencia más alta (60 kHz+) para concentrar el calor con precisión en la superficie.

- Si su enfoque principal es el calentamiento a través (como preparar un tocho grande para forjar): Necesita una frecuencia más baja (1-10 kHz) para asegurar una penetración de calor profunda y uniforme.

- Si su enfoque principal es la soldadura fuerte o blanda: Casi siempre se utiliza una frecuencia más alta por su capacidad para calentar rápidamente el área de la unión sin afectar el resto del conjunto.

- Si trabaja con piezas muy grandes y gruesas: Es necesaria una frecuencia media o baja para superar la masa y calentar eficazmente el núcleo de la pieza.

Hacer coincidir la frecuencia con el resultado de calentamiento deseado es el paso más crítico en el diseño de un proceso de inducción eficaz.

Tabla Resumen:

| Rango de Frecuencia | Caso de Uso Principal | Aplicaciones Típicas |

|---|---|---|

| Alta (60 kHz - 500 kHz) | Calentamiento Superficial Poco Profundo | Endurecimiento Superficial, Soldadura Fuerte, Piezas Pequeñas (<15mm) |

| Media (1 kHz - 10 kHz) | Calentamiento de Penetración Profunda | Forja, Recocido, Templado, Piezas de Trabajo Grandes |

¿Tiene dificultades para seleccionar la frecuencia correcta para su proceso de calentamiento por inducción? KINTEK se especializa en equipos y consumibles de laboratorio, brindando soluciones expertas para todas sus necesidades de calentamiento por inducción. Ya sea que requiera un endurecimiento superficial preciso o un calentamiento profundo para piezas grandes, nuestro equipo puede ayudarlo a optimizar su proceso para obtener la máxima eficiencia y calidad. Contáctenos hoy para discutir su aplicación específica y descubra cómo KINTEK puede mejorar las capacidades de su laboratorio.

Guía Visual

Productos relacionados

- Elementos Calefactores de Carburo de Silicio SiC para Horno Eléctrico

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Reactores personalizables de alta presión para aplicaciones científicas e industriales avanzadas

- Electrodo de Lámina de Platino para Aplicaciones de Laboratorio e Industriales

- Prensa de Calentamiento de Doble Placa para Laboratorio

La gente también pregunta

- ¿Qué material se utiliza para fabricar el elemento calefactor? Elija la aleación adecuada para su aplicación

- ¿Cuál es la temperatura máxima para el elemento calefactor de carburo de silicio? El límite real para su horno de alta temperatura

- ¿Qué son los elementos de SiC? La solución definitiva de calefacción a alta temperatura

- ¿Para qué se utilizan los elementos calefactores de carburo de silicio? Calefacción fiable a alta temperatura para procesos industriales

- ¿Para qué se utiliza una varilla de carburo de silicio calentada a alta temperatura? Un elemento calefactor de primera para entornos extremos