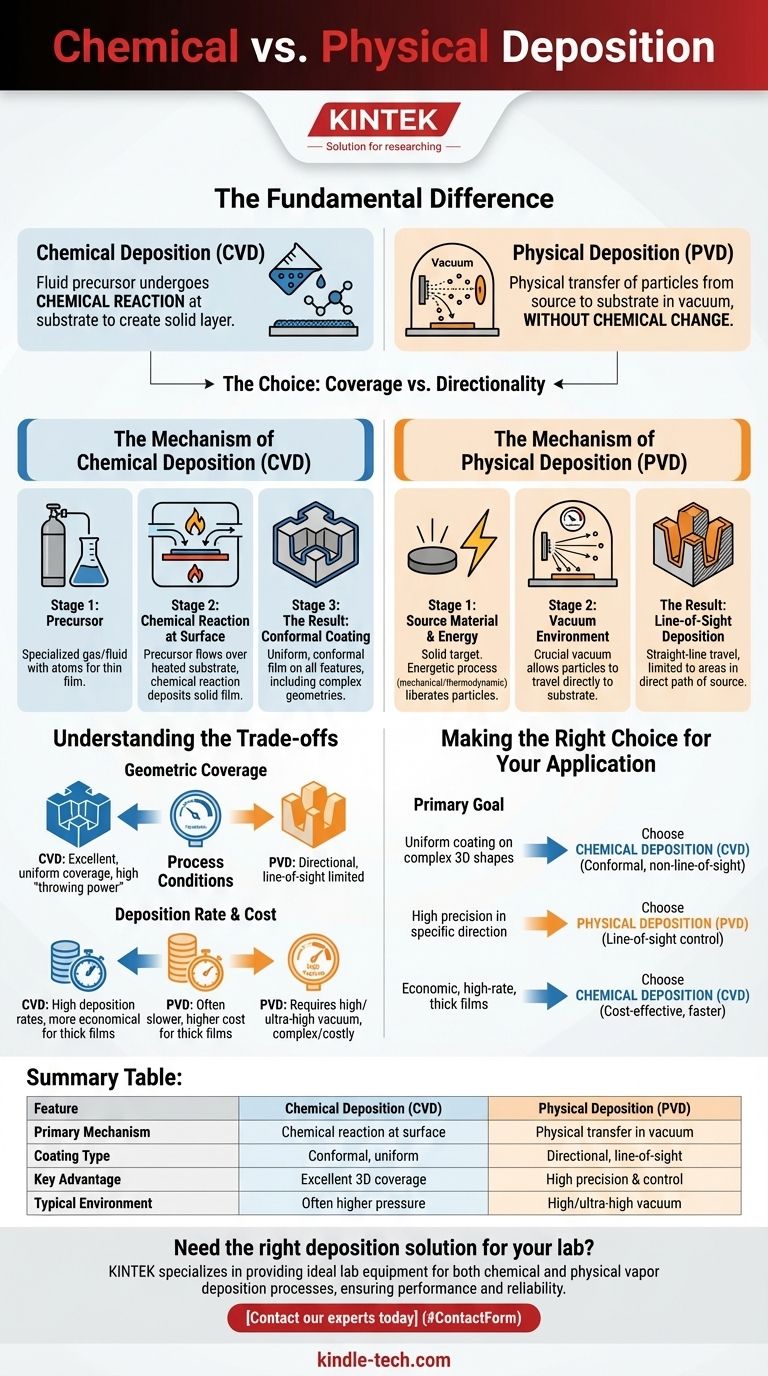

La diferencia fundamental entre la deposición química y la física radica en cómo el material llega y se forma en una superficie. La deposición química implica un precursor fluido que experimenta una reacción química en el sustrato para crear una capa sólida. En contraste, la deposición física utiliza fuerza mecánica o termodinámica en vacío para transferir partículas de una fuente al sustrato sin un cambio químico.

La elección entre deposición química y física es, en última instancia, una elección entre cobertura y direccionalidad. Los métodos químicos sobresalen en la creación de recubrimientos uniformes y conformables en formas complejas, mientras que los métodos físicos ofrecen una deposición precisa y de línea de visión.

El Mecanismo de la Deposición Química

La Deposición Química de Vapor (CVD) es la forma más común de deposición química. Su proceso se define por una reacción que construye la nueva capa átomo por átomo.

El Papel del Precursor

El proceso comienza con un material precursor, típicamente un gas o fluido especializado. Este precursor contiene los átomos que eventualmente formarán la película delgada.

La Reacción Química en la Superficie

Este precursor se introduce en una cámara donde fluye sobre el objeto objetivo, conocido como el sustrato. La energía (como el calor) desencadena una reacción química en la superficie del sustrato, descomponiendo el precursor y depositando una película sólida.

El Resultado: Recubrimiento Conformable

Debido a que la deposición es impulsada por una reacción química que puede ocurrir en cualquier superficie disponible, la película resultante es altamente conformable. Recubre uniformemente todas las características, incluyendo agujeros, huecos y geometrías 3D complejas, sin estar limitada por la dirección de la fuente.

El Mecanismo de la Deposición Física

La Deposición Física de Vapor (PVD) cubre una gama de técnicas que mueven físicamente material de una fuente a un objetivo.

El Material Fuente y la Energía

El proceso comienza con un material fuente sólido, o "blanco". Se utiliza un proceso energético —como fuerza mecánica, electromecánica o termodinámica— para liberar átomos o moléculas de esta fuente.

El Ambiente de Vacío

Todo este proceso ocurre dentro de una cámara de vacío. El vacío es crítico porque permite que las partículas liberadas viajen directamente al sustrato sin chocar con otras moléculas de gas en el aire.

El Resultado: Deposición de Línea de Visión

Las partículas viajan en línea recta desde la fuente hasta el sustrato, creando una deposición de línea de visión. Cualquier área que no esté en la trayectoria directa de la fuente, como los lados de una zanja profunda, recibirá poco o ningún recubrimiento.

Comprendiendo las Ventajas y Desventajas

Los distintos mecanismos de CVD y PVD crean claras ventajas y desventajas para diferentes aplicaciones.

Cobertura Geométrica

La CVD tiene un alto "poder de penetración", lo que le permite producir películas uniformes en formas intrincadas. La PVD es direccional, lo cual es una limitación para geometrías complejas pero una ventaja para aplicaciones que requieren recubrimientos precisos y con patrones.

Condiciones del Proceso

La PVD casi siempre requiere un alto o ultra-alto vacío para funcionar, lo que puede añadir complejidad y costo. Los procesos de CVD a menudo pueden ejecutarse a presiones más altas y típicamente no requieren el mismo nivel de vacío.

Tasa de Deposición y Costo

Para crear recubrimientos gruesos, la CVD suele ser más económica. Puede lograr altas tasas de deposición y generalmente es más adecuada para la producción a gran escala donde la uniformidad en piezas complejas es esencial.

Tomando la Decisión Correcta para su Aplicación

Seleccionar el método correcto requiere una comprensión clara del objetivo principal de su proyecto.

- Si su enfoque principal es recubrir formas 3D complejas de manera uniforme: La deposición química es la opción superior debido a su naturaleza conformable y no de línea de visión.

- Si su enfoque principal es depositar un material con alta precisión en una dirección específica: La deposición física proporciona el control de línea de visión necesario para estas aplicaciones.

- Si su enfoque principal es la producción económica y de alta tasa de películas gruesas: La deposición química a menudo ofrece una solución más rentable sin requerir un vacío ultra-alto.

Comprender esta distinción fundamental entre reacción química y transferencia física es clave para seleccionar el proceso óptimo para sus necesidades específicas de material y geometría.

Tabla Resumen:

| Característica | Deposición Química (CVD) | Deposición Física (PVD) |

|---|---|---|

| Mecanismo Principal | Reacción química en la superficie del sustrato | Transferencia física en vacío |

| Tipo de Recubrimiento | Conformable, uniforme en formas complejas | Direccional, de línea de visión |

| Ventaja Clave | Excelente cobertura de geometrías 3D | Alta precisión y control |

| Entorno Típico | A menudo a mayor presión | Requiere alto/ultra-alto vacío |

¿Necesita la solución de deposición adecuada para los materiales y geometrías específicos de su laboratorio?

KINTEK se especializa en proporcionar el equipo de laboratorio ideal para procesos de deposición de vapor tanto química como física. Ya sea que requiera recubrimientos uniformes en piezas 3D complejas o películas delgadas precisas y direccionales, nuestra experiencia garantiza que obtenga el rendimiento y la fiabilidad que su investigación exige.

Contacte a nuestros expertos hoy para discutir cómo podemos apoyar las necesidades de deposición de películas delgadas de su laboratorio con equipos y consumibles de precisión.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Blankos de Herramientas de Corte de Diamante CVD para Mecanizado de Precisión

La gente también pregunta

- ¿Cuáles son las aplicaciones del proceso CVD? Ingeniería de películas delgadas superiores para electrónica y recubrimientos

- ¿Cuáles son las técnicas de deposición química de vapor? Una guía de los métodos térmicos, de plasma y LPCVD

- ¿Qué es la deposición química de vapor a presión atmosférica? Una solución de película delgada rápida y rentable

- ¿Qué es el recubrimiento CVD? Una guía para una resistencia superior al desgaste en piezas complejas

- ¿Cuál es el uso de la deposición química de vapor? Crear películas delgadas y recubrimientos de alto rendimiento

- ¿Cuál es la teoría básica del sputtering de magnetrón? Logre una deposición de película delgada superior para su laboratorio

- ¿Cuál es la ventaja de la deposición química de vapor sobre la oxidación? Versatilidad inigualable en la deposición de películas delgadas

- ¿Qué es la deposición de una película sólida delgada sobre un sustrato a partir de precursores de vapor? Una guía de PVD vs. CVD