La aplicación de un recubrimiento PVD es un proceso industrial integral donde una pieza se somete a una limpieza y preparación rigurosas antes de ser colocada en una cámara de vacío. Dentro de la cámara, un material de recubrimiento sólido se vaporiza, a veces reaccionando con gases específicos para lograr las propiedades deseadas, y luego se deposita átomo por átomo sobre la superficie de la pieza para formar una película delgada, duradera y fuertemente adherida.

El éxito de un recubrimiento PVD está determinado menos por la máquina de deposición en sí y más por la meticulosa preparación que la precede. El proceso es un flujo de trabajo holístico donde la limpieza de la superficie y la preparación de la pieza son primordiales para lograr un acabado de alta calidad y adherente.

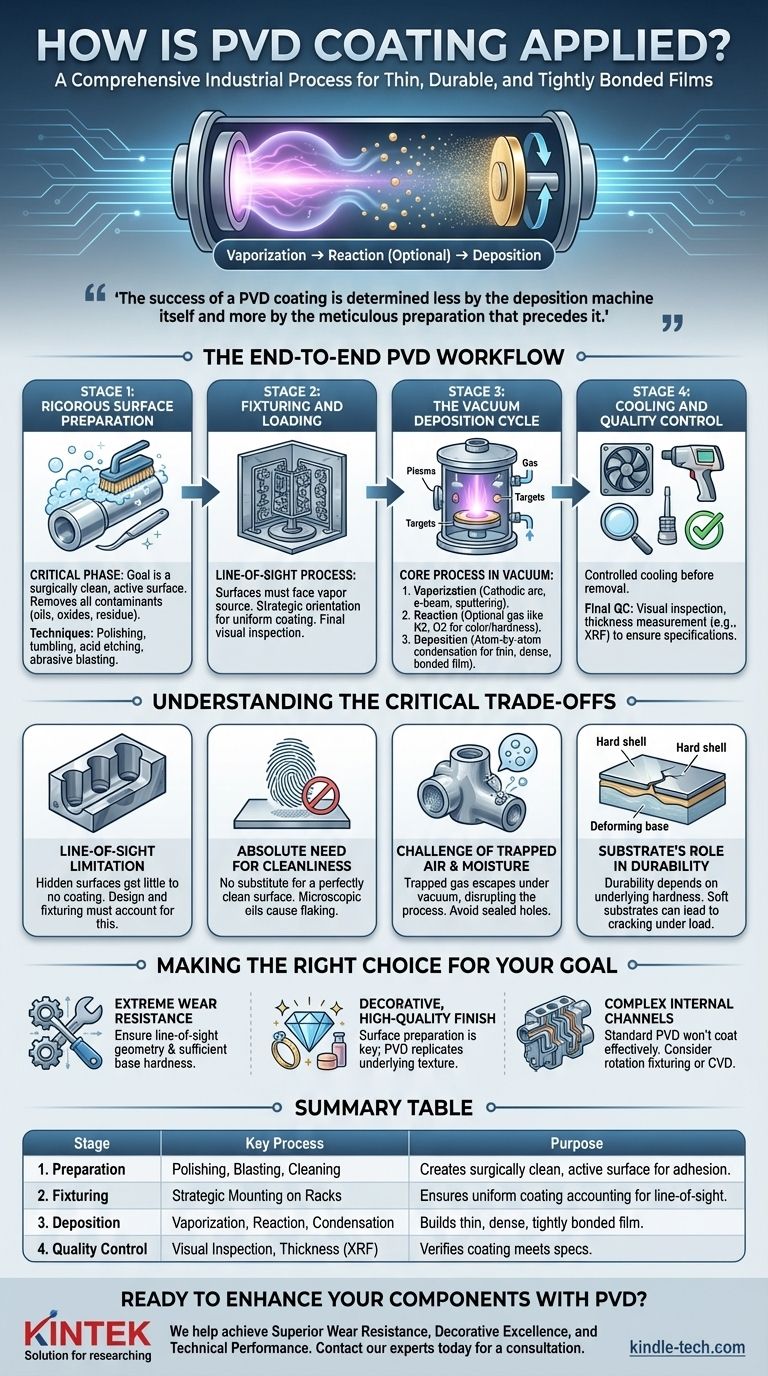

El flujo de trabajo PVD de principio a fin

La aplicación de un recubrimiento PVD no es una acción única, sino una secuencia de etapas cuidadosamente controladas. Cada paso se basa en el anterior, y un fallo en cualquier etapa puede comprometer el resultado final.

Etapa 1: Preparación rigurosa de la superficie

Esta es la fase más crítica para asegurar que el recubrimiento se adhiera correctamente. El objetivo es crear una superficie quirúrgicamente limpia y activa.

Cualquier contaminante, como aceites, grasas, óxidos o residuos de pasos de fabricación anteriores (como la capa refundida de EDM), debe eliminarse por completo.

Las técnicas de preparación comunes incluyen pulido, volteo, grabado ácido y chorro abrasivo con arena o perlas de vidrio. El método elegido depende del material base y del acabado superficial final deseado.

Etapa 2: Fijación y carga

Las piezas no se colocan simplemente en la cámara de recubrimiento; se montan en accesorios especializados.

Esta fijación es crucial porque el PVD es un proceso de línea de visión. Las superficies deben orientarse estratégicamente para mirar la fuente de vapor y recibir un recubrimiento uniforme.

Antes de sellar la cámara, una inspección visual final asegura que las piezas estén limpias y correctamente posicionadas.

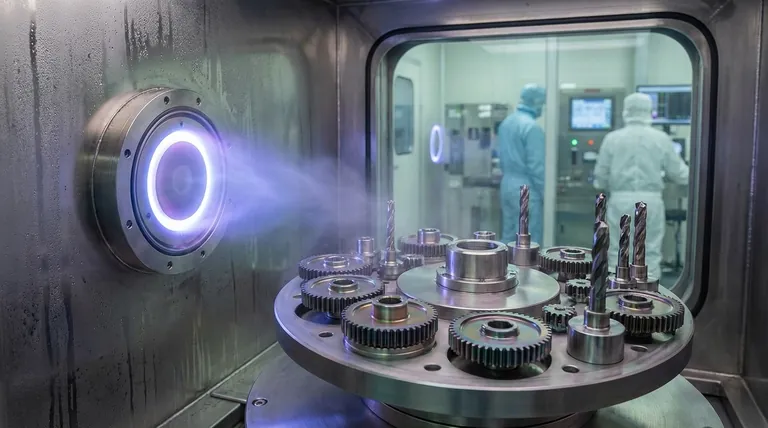

Etapa 3: El ciclo de deposición al vacío

Este es el núcleo del proceso PVD, que ocurre completamente dentro de una cámara de alto vacío. El ambiente de vacío es esencial para evitar que el material de recubrimiento vaporizado reaccione con el aire. Esta etapa tiene tres acciones clave.

Vaporización

El material de recubrimiento sólido, conocido como el "blanco", se convierte en vapor. Esto se logra utilizando métodos de alta energía como un arco catódico (creando un arco de plasma que vaporiza el blanco), calentamiento por haz de electrones o bombardeo iónico (pulverización catódica).

Reacción (Opcional)

Para muchos recubrimientos avanzados, se introduce un gas reactivo como nitrógeno, oxígeno o metano en la cámara. Este gas reacciona con el vapor metálico para formar un nuevo compuesto cerámico o metal-cerámico en la superficie de la pieza.

Este paso es lo que determina propiedades clave como el color (por ejemplo, el nitruro de titanio es dorado, el nitruro de circonio es de color latón) y la dureza.

Deposición

El material vaporizado viaja a través de la cámara de vacío y se condensa en las superficies de las piezas más frías.

Esta deposición ocurre átomo por átomo, construyendo una película muy delgada (típicamente de unas pocas micras), extremadamente densa y bien adherida que es casi imposible de eliminar mediante el uso normal.

Etapa 4: Enfriamiento y control de calidad

Una vez completado el ciclo de deposición, las piezas deben enfriarse antes de ser retiradas de la cámara.

Una vez descargadas, las piezas se someten a un control de calidad final. Esto incluye una inspección visual para detectar defectos cosméticos y, a menudo, una medición del espesor utilizando técnicas como la fluorescencia de rayos X (XRF) para asegurar que el recubrimiento cumpla con las especificaciones.

Comprendiendo las compensaciones críticas

Aunque es potente, el proceso PVD tiene limitaciones específicas que deben entenderse para asegurar un resultado exitoso. La incomprensión de estas limitaciones es una fuente común de fallas en el recubrimiento.

La limitación de la "línea de visión"

El material de recubrimiento viaja en línea recta desde la fuente hasta la pieza. Cualquier superficie que esté oculta o en sombra, como el interior de un orificio profundo y estrecho, recibirá poco o ningún recubrimiento. El diseño de la pieza y la fijación deben tener esto en cuenta.

La necesidad absoluta de limpieza

No hay sustituto para una superficie perfectamente limpia. Incluso una capa microscópica de aceite de una huella dactilar puede evitar que el recubrimiento se adhiera, lo que lleva a la descamación o a un rendimiento deficiente. La etapa de pretratamiento no es negociable.

El desafío del aire y la humedad atrapados

Las piezas complejas con orificios roscados herméticamente sellados o uniones superpuestas pueden atrapar pequeñas cantidades de aire o humedad. Cuando la cámara se somete a vacío, este gas atrapado puede escapar e interrumpir el proceso de recubrimiento, causando un defecto. Las piezas deben diseñarse para eliminar tales características siempre que sea posible.

El papel del sustrato en la durabilidad

Un recubrimiento PVD es una capa muy delgada y dura. Si bien proporciona una excelente resistencia al desgaste, su durabilidad general depende de la dureza del material subyacente. La aplicación de un recubrimiento duro a un sustrato blando puede provocar grietas o daños si la pieza se deforma bajo carga.

Tomar la decisión correcta para su objetivo

Para determinar si el PVD es el proceso correcto para su aplicación, considere su objetivo principal.

- Si su enfoque principal es la resistencia extrema al desgaste: Asegúrese de que la geometría de su pieza permita la aplicación de línea de visión y que el material base sea lo suficientemente duro para soportar la película delgada bajo estrés operativo.

- Si su enfoque principal es un acabado decorativo de alta calidad: Su inversión más crítica estará en la preparación de la superficie. El recubrimiento PVD replicará perfectamente la textura de la superficie subyacente, lo que significa que una pieza pulida dará como resultado un recubrimiento pulido.

- Si su pieza tiene canales internos complejos u orificios ciegos: Debe reconocer que el PVD estándar no recubrirá estas áreas de manera efectiva y, por lo tanto, deberá diseñar una fijación específica para la rotación o considerar tecnologías alternativas como la deposición química de vapor (CVD).

En última instancia, una aplicación PVD exitosa es el resultado de diseñar para todo el proceso, no solo para la pieza final.

Tabla resumen:

| Etapa | Proceso clave | Propósito |

|---|---|---|

| 1. Preparación | Pulido, chorro abrasivo, limpieza química | Crea una superficie quirúrgicamente limpia y activa para una adhesión óptima. |

| 2. Fijación | Montaje estratégico en bastidores | Asegura un recubrimiento uniforme al tener en cuenta la naturaleza de línea de visión del PVD. |

| 3. Deposición | Vaporización, reacción (opcional), condensación átomo por átomo | Construye una película delgada, densa y fuertemente adherida en la superficie de la pieza. |

| 4. Control de calidad | Inspección visual, medición de espesor (XRF) | Verifica que el recubrimiento cumple con las especificaciones de rendimiento y apariencia. |

¿Listo para mejorar sus componentes con un recubrimiento PVD de alto rendimiento?

En KINTEK, nos especializamos en equipos de laboratorio de precisión y consumibles para aplicaciones de tratamiento de superficies. Nuestra experiencia asegura que sus piezas reciban la preparación meticulosa y la deposición controlada necesarias para un acabado impecable y duradero.

Ayudamos a nuestros clientes de laboratorio y fabricación a lograr:

- Resistencia superior al desgaste: Extienda la vida útil de herramientas de corte, moldes y componentes críticos.

- Excelencia decorativa: Cree acabados vibrantes y resistentes al deslustre para bienes de consumo y dispositivos médicos.

- Rendimiento técnico: Aplique recubrimientos con propiedades específicas como baja fricción o inercia química.

Analicemos cómo el recubrimiento PVD puede resolver su desafío específico. Contacte a nuestros expertos hoy para una consulta.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Crisol de cobre libre de oxígeno para recubrimiento por evaporación de haz de electrones y bote de evaporación

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

La gente también pregunta

- ¿Cuál es la diferencia entre PECVD y CVD? Descubra el método de deposición de película delgada adecuado

- ¿Cómo funciona la deposición química de vapor asistida por plasma? Logre la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Qué materiales se depositan en PECVD? Descubra los materiales versátiles de película delgada para su aplicación

- ¿Qué es la deposición química de vapor asistida por plasma? Logre películas delgadas de alta calidad a baja temperatura

- ¿Cuál es la diferencia entre CVD y PECVD? Elija el método de deposición de película delgada correcto