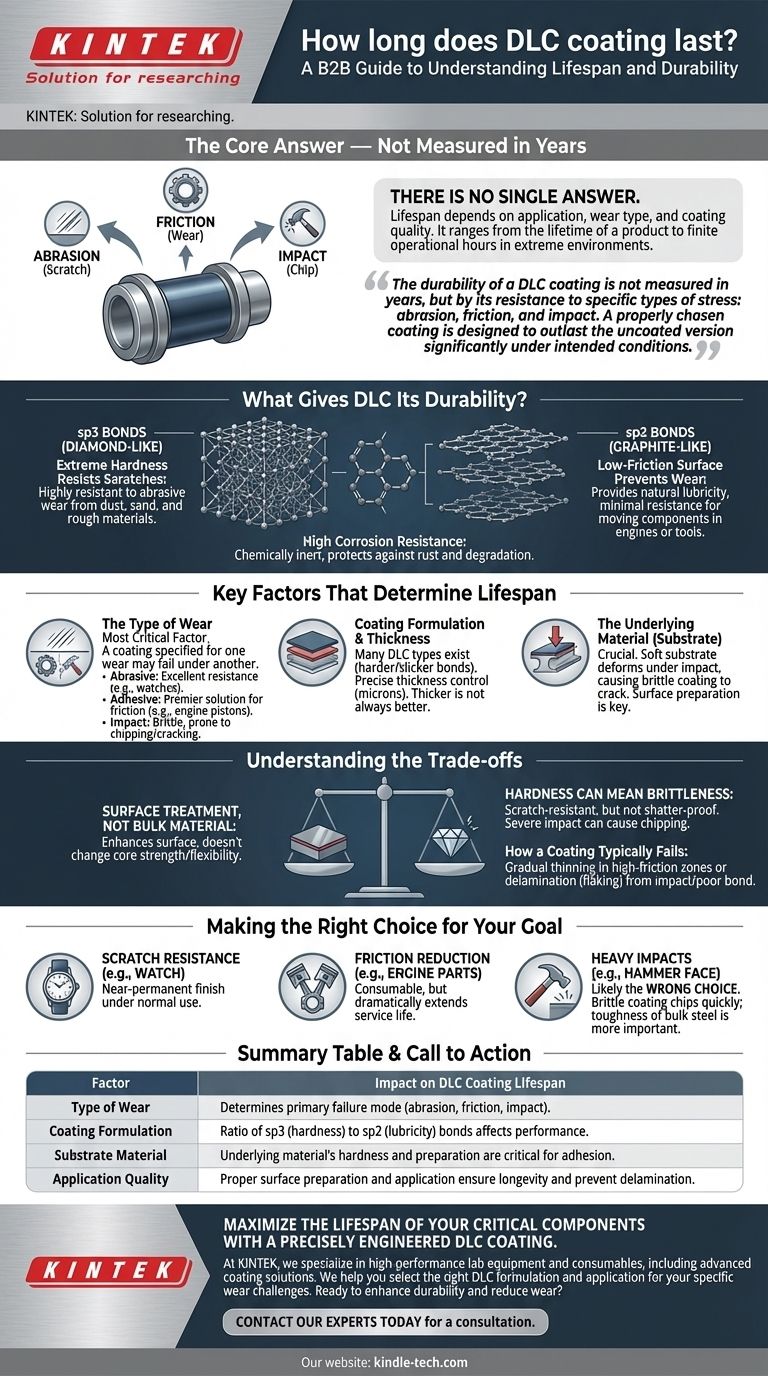

No hay una única respuesta sobre cuánto dura un recubrimiento de Carbono Tipo Diamante (DLC). Su vida útil está determinada enteramente por la aplicación específica, el tipo de desgaste que soporta y la calidad del recubrimiento en sí. Puede variar desde la vida útil efectiva de un producto de consumo como un reloj hasta un número finito de horas operativas en entornos industriales extremos.

La durabilidad de un recubrimiento DLC no se mide en años, sino por su resistencia a tipos específicos de tensión: abrasión, fricción e impacto. Un recubrimiento elegido y aplicado correctamente está diseñado para superar la vida útil de la pieza sin recubrimiento, a menudo por un margen significativo, bajo sus condiciones de trabajo previstas.

¿Qué le da al DLC su durabilidad?

La vida útil excepcional del DLC en las aplicaciones correctas proviene de su estructura atómica única, que combina las propiedades tanto del diamante como del grafito.

Una Estructura Atómica Híbrida

El DLC no es un material único, sino una clase de recubrimientos compuestos de átomos de carbono. Contiene una mezcla de enlaces sp3, el mismo tipo que se encuentra en el diamante, y enlaces sp2, el mismo tipo que se encuentra en el grafito. Esta combinación es la fuente de sus rasgos más valiosos.

La Dureza Extrema Resiste los Arañazos

Los enlaces sp3 similares al diamante le dan al recubrimiento su alta dureza característica. Esto hace que la superficie sea altamente resistente al desgaste abrasivo, que es el daño causado por el rayado de partículas duras como polvo, arena u otros materiales rugosos.

La Superficie de Baja Fricción Previene el Desgaste

Los enlaces sp2 similares al grafito proporcionan una lubricidad natural, o deslizamiento. Esto da como resultado un coeficiente de fricción muy bajo, lo que significa que las piezas pueden deslizarse entre sí con una resistencia y un desgaste mínimos. Esto es fundamental para la longevidad de los componentes móviles en motores o herramientas.

Alta Resistencia a la Corrosión

Los recubrimientos DLC son químicamente inertes, lo que significa que no reaccionan fácilmente con su entorno. Esto proporciona una excelente protección contra el óxido y la degradación por la exposición a la humedad y diversos productos químicos.

Factores Clave que Determinan la Vida Útil

En lugar de preguntar "¿cuántos años?", la pregunta correcta es: "¿a qué fuerzas tendrá que resistir el recubrimiento?". La respuesta determina su longevidad.

El Tipo de Desgaste

Este es el factor más crítico. Un recubrimiento especificado para un tipo de desgaste puede fallar rápidamente cuando se somete a otro.

- Desgaste Abrasivo (Arañazos): Es el contacto con partículas duras y afiladas. El DLC es excepcionalmente bueno para resistir esto, por lo que es popular en relojes de alta gama.

- Desgaste Adhesivo (Fricción): Ocurre cuando dos superficies se deslizan entre sí bajo presión. La baja fricción del DLC lo convierte en una solución principal para esto, extendiendo la vida útil de los pistones de motor, rodamientos y herramientas de corte.

- Impacto: Esto implica fuerzas repentinas y agudas. Aunque es muy duro, el DLC también es una capa muy delgada y quebradiza. Un impacto significativo puede hacer que se astille o agriete.

La Formulación y el Espesor del Recubrimiento

Existen muchos tipos diferentes de DLC, algunos con enlaces más parecidos al diamante (más duros) y otros con enlaces más parecidos al grafito (más resbaladizos). El espesor, generalmente de solo unos pocos micrones (millonésimas de metro), también se controla con precisión para la aplicación. Un recubrimiento más grueso no siempre es mejor, ya que puede aumentar la tensión interna.

El Material Subyacente (Sustrato)

El material debajo del recubrimiento es tan importante como el recubrimiento en sí. Un recubrimiento DLC duro sobre una base de metal blando puede fallar si la base se deforma bajo impacto, haciendo que el recubrimiento rígido se agriete. La preparación de la superficie antes del recubrimiento también es fundamental para garantizar una unión fuerte.

Comprender las Compensaciones

Para tomar una decisión informada, debe comprender las limitaciones del DLC. Es una solución especializada, no una armadura universal.

Es un Tratamiento Superficial, No un Material Base

Un recubrimiento DLC es una capa extremadamente delgada. Mejora las propiedades superficiales de un componente, pero no cambia las características centrales —como la resistencia o la flexibilidad— del material subyacente.

La Dureza Puede Significr Fragilidad

La principal compensación por la dureza extrema es un grado de fragilidad. El DLC es resistente a los arañazos, pero no es a prueba de roturas. Un impacto directo y severo puede astillar el recubrimiento, mientras que un material más blando podría simplemente abollarse.

Cómo Suele Fallar un Recubrimiento

La falla no siempre significa que el recubrimiento desaparezca. Puede manifestarse como un adelgazamiento gradual en una zona de alta fricción o como "deslaminación" (descamación o astillado) si falla la unión con el sustrato, generalmente debido a un impacto potente o una aplicación inadecuada.

Tomar la Decisión Correcta para su Objetivo

Evalúe la durabilidad del DLC en función de su propósito previsto.

- Si su enfoque principal es la resistencia a los arañazos para un artículo de uso diario (como un reloj o un cuchillo): Un recubrimiento DLC de calidad debería durar muchos años con el uso normal y puede considerarse un acabado casi permanente, salvo impactos severos.

- Si su enfoque principal es reducir la fricción en piezas mecánicas (componentes de motor, herramientas industriales): El recubrimiento es un consumible, pero está diseñado para extender drásticamente la vida útil de la pieza mucho más allá de su equivalente sin recubrimiento.

- Si su enfoque principal es resistir impactos fuertes (como en la cara de un martillo): El DLC es probablemente la opción incorrecta. La tenacidad del acero base es más importante, ya que el recubrimiento quebradizo probablemente se astillaría rápidamente.

En última instancia, comprender las fuerzas específicas a las que se enfrentará su componente es la clave para predecir la verdadera vida útil de su recubrimiento DLC.

Tabla Resumen:

| Factor | Impacto en la Vida Útil del Recubrimiento DLC |

|---|---|

| Tipo de Desgaste | Determina el modo de falla principal (abrasión, fricción, impacto). |

| Formulación del Recubrimiento | La proporción de enlaces sp3 (dureza) frente a sp2 (lubricidad) afecta el rendimiento. |

| Material del Sustrato | La dureza y la preparación del material subyacente son críticas para la adhesión. |

| Calidad de la Aplicación | La preparación adecuada de la superficie y la aplicación garantizan la longevidad y previenen la deslaminación. |

Maximice la vida útil de sus componentes críticos con un recubrimiento DLC diseñado con precisión.

En KINTEK, nos especializamos en equipos y consumibles de laboratorio de alto rendimiento, incluidas soluciones avanzadas de recubrimiento. Nuestra experiencia garantiza que sus piezas estén protegidas contra los desafíos de desgaste específicos a los que se enfrentan, ya sean abrasivos, adhesivos o corrosivos. Le ayudamos a seleccionar la formulación DLC y el proceso de aplicación correctos para extender significativamente la vida útil de sus herramientas, componentes de motor y piezas industriales.

¿Listo para mejorar la durabilidad y reducir el desgaste? Contacte a nuestros expertos hoy mismo para una consulta adaptada a sus necesidades de laboratorio o industriales.

Guía Visual

Productos relacionados

- Recubrimiento de Diamante CVD Personalizado para Aplicaciones de Laboratorio

- Blankos de Herramientas de Corte de Diamante CVD para Mecanizado de Precisión

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Papel de Carbono Hidrofílico TGPH060 para Aplicaciones de Laboratorio de Baterías

- Lámina y Placa de Titanio de Alta Pureza para Aplicaciones Industriales

La gente también pregunta

- ¿Qué materiales se utilizan en la deposición química de vapor asistida por plasma (PECVD)? Desbloquee la deposición a baja temperatura para sustratos sensibles

- ¿Qué es la Deposición Química de Vapor Mejorada por Descarga de Bloqueo Dieléctrico (DBD-PECVD)? Uniformidad de Película a Alta Presión

- ¿Qué es PECVD en las células solares? La clave para el antirreflejo y la pasivación de alta eficiencia

- ¿Cuáles son las ventajas del recubrimiento DLC? Logre dureza superior, baja fricción y resistencia a la corrosión

- ¿Qué es la deposición química de vapor mejorada por plasma a baja presión? Una guía para el recubrimiento de películas delgadas a baja temperatura

- ¿Qué es la técnica PECVD? Descubra la deposición de películas delgadas a baja temperatura

- ¿Cuáles son las ventajas del proceso de utilización de PECVD para producir nanoestructuras de grafeno a partir de aceites esenciales naturales?

- ¿Cómo mejora el equipo PACVD los recubrimientos DLC? Desbloquee baja fricción y alta resistencia al calor