La duración de un ciclo de tratamiento térmico al vacío no es un número fijo; es una variable altamente diseñada determinada por los objetivos específicos del tratamiento. El tiempo total es la suma de las fases de calentamiento, mantenimiento (soaking) y enfriamiento, cada una de las cuales se calcula en función del material de la pieza, sus dimensiones físicas y el resultado metalúrgico requerido.

La pregunta no es "¿cuánto tiempo tarda?", sino "¿qué factores determinan el tiempo del ciclo para mi aplicación específica?". La duración no es un valor preestablecido, sino un resultado calculado de las propiedades del material, la geometría de la pieza y la microestructura final deseada.

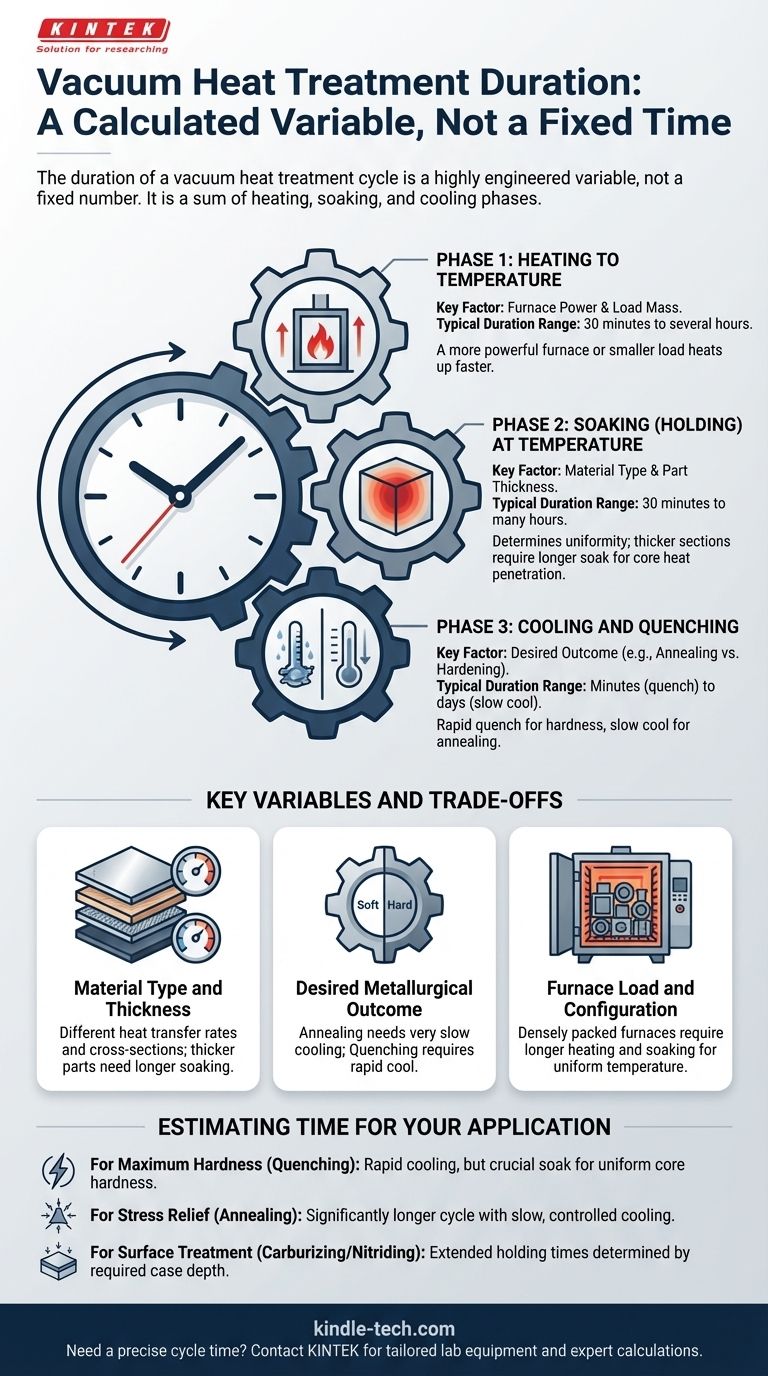

Desglosando el Proceso: Las Tres Fases Críticas

Un ciclo de tratamiento térmico al vacío nunca es un solo paso. Consta de tres fases distintas, y la duración de cada una contribuye al tiempo total del proceso. Comprender estas fases es la clave para entender el cronograma.

Fase 1: Calentamiento a la Temperatura

La fase inicial implica llevar la pieza a la temperatura objetivo dentro del horno de vacío. El tiempo requerido para este paso está influenciado principalmente por la potencia del horno y la masa total de la carga. Un horno más potente o una carga más pequeña y menos densa se calentarán más rápido.

Fase 2: Mantenimiento (Soaking) a la Temperatura

Una vez alcanzada la temperatura objetivo, la pieza se "mantiene" o se deja a remojo durante un período calculado. Esta es la fase más crítica para asegurar que la estructura interna del material se transforme uniformemente. La duración está determinada por el espesor efectivo de la pieza, no solo por su tamaño general. El objetivo es asegurar que la energía térmica penetre completamente hasta el núcleo de la sección más gruesa.

Fase 3: Enfriamiento y Temple

Después del mantenimiento, el material se enfría para fijar las nuevas propiedades. La velocidad y el método de enfriamiento tienen un gran impacto en el tiempo del ciclo y el resultado final. Un temple rápido con gas o aceite puede tardar minutos, mientras que un enfriamiento lento y controlado para el recocido puede añadir muchas horas o incluso días al proceso.

Comprender las Variables Clave y las Compensaciones

El tiempo para cualquier ciclo dado es el resultado directo de equilibrar las limitaciones físicas con los objetivos metalúrgicos. Se deben considerar varias variables clave.

Tipo de Material y Espesor

Diferentes materiales transfieren el calor a diferentes velocidades. Más importante aún, las secciones transversales más gruesas requieren tiempos de mantenimiento significativamente más largos para asegurar que el núcleo de la pieza alcance la misma temperatura y transformación metalúrgica que la superficie. Una lámina delgada requerirá un tiempo de mantenimiento mucho más corto que un bloque grueso de la misma aleación.

El Resultado Metalúrgico Deseado

El propósito del tratamiento es el factor más importante. Un proceso como el recocido, diseñado para ablandar el material y aliviar tensiones, requiere una fase de enfriamiento muy lenta y controlada que puede durar muchas horas. Por el contrario, un proceso de temple para lograr la máxima dureza requiere un enfriamiento extremadamente rápido, aunque los tiempos de calentamiento y mantenimiento previos siguen siendo críticos.

Carga y Configuración del Horno

La cantidad total de material en el horno, la carga, afecta al ciclo. Un horno densamente empaquetado requerirá tiempos de calentamiento y mantenimiento más largos para asegurar que cada pieza alcance una temperatura uniforme. Una disposición deficiente puede crear puntos calientes o fríos, comprometiendo la calidad del lote.

Estimación del Tiempo para su Aplicación

Para pasar de una comprensión general a una estimación práctica, debe definir su objetivo. El tiempo requerido es una función del resultado deseado.

- Si su enfoque principal es la dureza máxima (temple): La fase de enfriamiento será rápida, pero no subestime el tiempo necesario para un mantenimiento adecuado que asegure una dureza uniforme en todo el núcleo de la pieza.

- Si su enfoque principal es la eliminación de tensiones o el ablandamiento (recocido): Prepárese para un ciclo significativamente más largo, ya que la fase de enfriamiento lenta y controlada es la parte más lenta y crítica del proceso.

- Si su enfoque principal es un tratamiento superficial especializado (cementación/nitruración): Estos son procesos de difusión, y el tiempo de mantenimiento está determinado por la profundidad de capa requerida, que a menudo puede extenderse por muchas horas.

En última instancia, el tiempo preciso en el tratamiento térmico al vacío es la base para lograr propiedades de material predecibles y de alta calidad.

Tabla Resumen:

| Fase | Factor Clave | Rango de Duración Típico |

|---|---|---|

| Calentamiento | Potencia del Horno y Masa de la Carga | 30 minutos a varias horas |

| Mantenimiento (Soaking) | Tipo de Material y Espesor de la Pieza | 30 minutos a muchas horas |

| Enfriamiento/Temple | Resultado Deseado (p. ej., Recocido vs. Endurecimiento) | Minutos (temple) a días (enfriamiento lento) |

¿Necesita un tiempo de ciclo de tratamiento térmico al vacío preciso para sus materiales de laboratorio específicos? En KINTEK, nos especializamos en proporcionar equipos de laboratorio y consumibles adaptados a sus necesidades únicas de procesamiento térmico. Nuestros expertos pueden ayudarle a calcular los parámetros óptimos de calentamiento, mantenimiento y enfriamiento para lograr sus resultados metalúrgicos deseados de manera eficiente. ¡Contáctenos hoy para discutir su aplicación y obtener una solución personalizada!

Guía Visual

Productos relacionados

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

La gente también pregunta

- ¿Cuál es la tasa de fugas para un horno de vacío? Garantizar la pureza del proceso y la repetibilidad

- ¿Cómo aspirar un horno? Una guía paso a paso para un mantenimiento seguro de bricolaje

- ¿Cuál es la estructura de un horno de vacío? Una guía de sus componentes y funciones principales

- ¿Cómo funciona el tratamiento térmico al vacío? Logre propiedades de material superiores en un entorno prístino

- ¿Cuáles son los usos del horno de vacío? Logre una pureza y un rendimiento de material inigualables