Para garantizar un funcionamiento eficaz, la carga de bolas ideal para un molino de bolas debe estar entre el 30% y el 50% del volumen interno total del cilindro del molino. Este rango proporciona el equilibrio necesario entre el medio de molienda y el material que se procesa, lo que permite una reducción de tamaño eficiente tanto por impacto como por abrasión.

El principio fundamental es equilibrar la energía de impacto con la interacción del material. Cargar un molino con una carga de bolas del 30-50% maximiza la acción de molienda al permitir que las bolas caigan con suficiente fuerza sin ser amortiguadas por una masa excesiva de bolas o por falta de espacio.

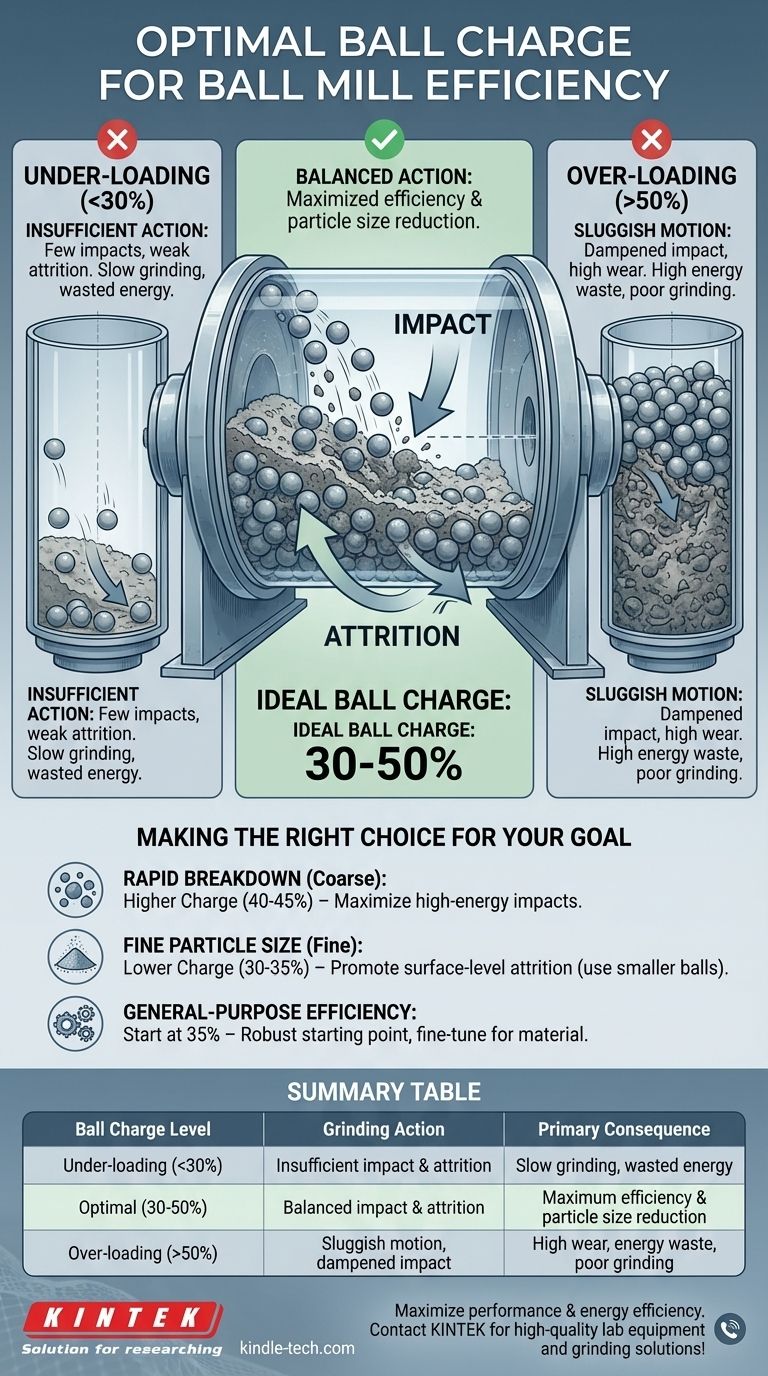

Cómo la Carga de Bolas Dicta la Eficiencia de Molienda

El porcentaje del molino lleno de medios de molienda, conocido como carga de bolas, es el parámetro operativo más importante. Controla directamente el mecanismo y la eficacia del proceso de reducción de tamaño.

La Dinámica del Movimiento de las Bolas

Dentro de un molino giratorio, las bolas son levantadas por el lado de la carcasa y luego caen sobre el material. La naturaleza de esta caída es crítica. Con el nivel de carga y la velocidad correctos, las bolas caen en cascada y en catarata, creando las dos fuerzas principales para la molienda.

El impacto ocurre cuando las bolas caen desde cerca de la parte superior de la carcasa, golpeando el material de abajo con una fuerza significativa. Esto es esencial para descomponer las partículas más grandes.

La abrasión ocurre cuando las bolas se deslizan y ruedan unas contra otras y contra el revestimiento del molino, creando una acción de cizallamiento que muele las partículas más finas.

Por Qué 30-50% es el Rango Óptimo

Este rango específico crea las condiciones ideales tanto para el impacto como para la abrasión. Asegura que haya suficiente espacio abierto para que las bolas logren una trayectoria adecuada y caigan con energía máxima.

Simultáneamente, garantiza que haya un número suficiente de bolas presentes para crear las colisiones frecuentes y las fuerzas de cizallamiento necesarias para una molienda eficiente en todo el lecho de material.

Comprender las Compensaciones de la Carga de Bolas

Desviarse del rango óptimo de 30-50% conduce a caídas predecibles y significativas en el rendimiento. Comprender estas consecuencias es clave para solucionar problemas y optimizar su proceso.

El Problema de la Subcarga (<30%)

Cuando la carga de bolas es demasiado baja, la acción de molienda se vuelve muy ineficiente. Simplemente no hay suficientes eventos de impacto y abrasión para procesar el material de manera efectiva.

Las pocas bolas presentes pueden ser amortiguadas por el material, lo que impide impactos duros que rompen las partículas. Esto resulta en tasas de molienda extremadamente lentas y energía desperdiciada.

El Problema de la Sobrecarga (>50%)

Contrariamente a la intuición, añadir demasiadas bolas obstaculiza gravemente el rendimiento. Cuando la carga supera el 50%, el espacio vacío dentro del molino desaparece.

Las bolas ya no pueden lograr una caída libre. En lugar de una cascada potente, la masa de bolas tiende a rodar sobre sí misma en un movimiento lento, amortiguando cualquier fuerza de impacto real. Esto genera principalmente fricción y desgaste en las bolas y el revestimiento sin una reducción de tamaño efectiva, desperdiciando energía significativa.

Tomar la Decisión Correcta para su Objetivo

Su carga de bolas ideal depende de su material específico y del resultado deseado. Utilice el rango del 30-50% como guía y ajústelo según su objetivo principal.

- Si su enfoque principal es la descomposición rápida de material grueso: Comience con una carga en el extremo superior de la escala (alrededor del 40-45%) para maximizar el número de impactos de alta energía.

- Si su enfoque principal es lograr un tamaño de partícula final muy fino: Considere una carga en el extremo inferior (alrededor del 30-35%) con bolas más pequeñas para promover más abrasión superficial sobre el triturado de alto impacto.

- Si su enfoque principal es la eficiencia de uso general: Comience con una carga del 35% y evalúe el resultado. Este es un punto de partida robusto que se puede ajustar para casi cualquier material.

Optimizar su carga de bolas es el camino más directo para mejorar el rendimiento y la eficiencia energética de su molino de bolas.

Tabla Resumen:

| Nivel de Carga de Bolas | Acción de Molienda | Consecuencia Principal |

|---|---|---|

| Subcarga (<30%) | Impacto y abrasión insuficientes | Molienda lenta, energía desperdiciada |

| Óptimo (30-50%) | Impacto y abrasión equilibrados | Máxima eficiencia y reducción del tamaño de partícula |

| Sobrecarga (>50%) | Movimiento lento, impacto amortiguado | Alto desgaste, desperdicio de energía, molienda deficiente |

Maximice el rendimiento y la eficiencia energética de su molino de bolas con el medio de molienda adecuado. KINTEK se especializa en equipos y consumibles de laboratorio de alta calidad, incluidos molinos de bolas y bolas de molienda, para satisfacer las necesidades precisas de reducción de tamaño de su laboratorio. Nuestros expertos pueden ayudarle a seleccionar la carga de bolas óptima para su material y objetivos específicos. ¡Contáctenos hoy para optimizar su proceso de molienda!

Guía Visual

Productos relacionados

- Molino de Bolas de Laboratorio de Acero Inoxidable para Polvo Seco y Líquido con Revestimiento de Cerámica y Poliuretano

- Molino de bolas de laboratorio con frasco de aleación metálica y bolas

- Molino de Cilindros Horizontal de Laboratorio

- Molino de Tarros Horizontal de Cuatro Cuerpos de Laboratorio

- Molino Planetario de Bolas de Laboratorio Máquina Rotatoria de Molienda de Bolas

La gente también pregunta

- ¿Cuál es la función principal de un molino de bolas en la preparación de NZSP? Mejore la homogeneidad de su electrolito sólido

- ¿Cómo contribuye un molino de bolas planetario a la producción a escala industrial de grafeno? Escalando la investigación de laboratorio a un rendimiento masivo

- ¿Cómo contribuye un molino de bolas planetario a la síntesis de geopolímeros? Desbloquee una activación mecánica superior

- ¿Por qué se requieren frascos y bolas de molienda de ZrO2 para electrolitos sólidos de sulfuro? Garantizar la pureza y el rendimiento

- ¿Cómo se mantiene una batidora planetaria? Una guía proactiva para prolongar la vida útil del equipo

- ¿Se utiliza un molino de bolas para la molienda fina? Logre tamaños de partículas de micras a nanómetros

- ¿Por qué se prefieren las bolas cerámicas a las bolas de acero para la mezcla de SiC/Aluminio? Garantizar la pureza y la integridad de la microestructura

- ¿Cuál es la función de un molino de bolas planetario de alta energía? Desbloquee la precisión a nanoescala en la metalurgia de polvos