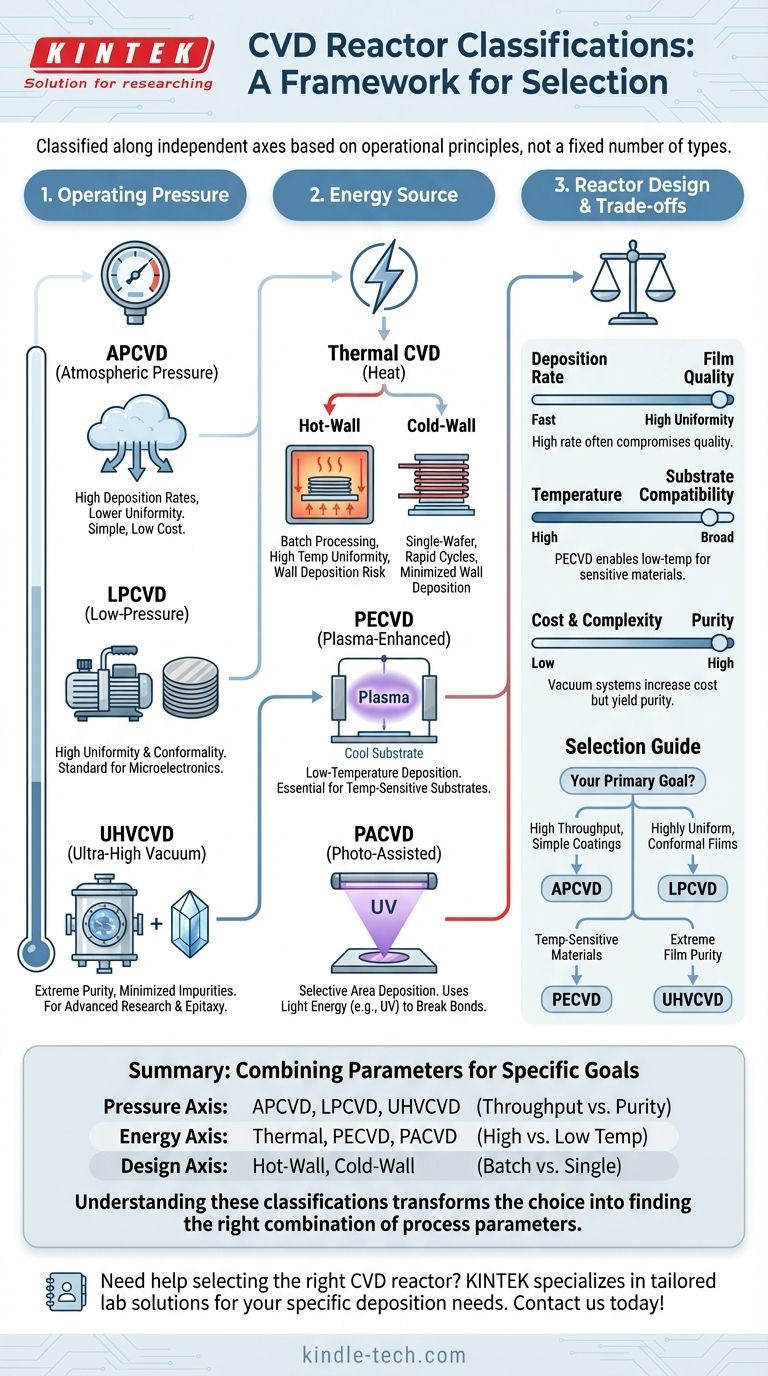

En lugar de clasificarse en un número fijo de tipos, los reactores de Deposición Química de Vapor (CVD) se clasifican a lo largo de varios ejes independientes basados en sus principios operativos. Las clasificaciones más comunes se basan en la presión de operación, el método utilizado para energizar la reacción química y cómo se entregan los productos químicos precursores. Comprender estos parámetros es clave para seleccionar el proceso correcto para un material específico.

El "tipo" de reactor CVD no es una etiqueta única, sino una combinación de opciones —presión, temperatura y fuente de energía—, cada una de las cuales representa una compensación entre la velocidad de deposición, la calidad de la película, el costo y la compatibilidad del sustrato.

Los Ejes de Clasificación Primarios

CVD es un proceso en el que un material sólido —una película delgada— se cultiva sobre un sustrato a partir de precursores químicos en fase de vapor. Los diversos diseños de reactores existen para controlar este proceso con precisión, y se entienden mejor por cómo gestionan tres variables clave: presión, energía y suministro de precursores.

Clasificación por Presión de Operación

La presión dentro de la cámara del reactor cambia fundamentalmente el comportamiento de las moléculas de gas, impactando directamente la calidad y uniformidad de la película resultante.

CVD a Presión Atmosférica (APCVD) Este método opera a presión atmosférica estándar. Es relativamente simple y económico, lo que permite altas tasas de deposición. Sin embargo, la alta presión conduce a reacciones en fase gaseosa y a una menor uniformidad de la película.

CVD a Baja Presión (LPCVD) Operar a presión reducida (típicamente 0.1-100 Pa) aumenta significativamente el camino libre medio de las moléculas de gas. Esto les permite viajar más lejos antes de colisionar, lo que resulta en películas altamente uniformes y conformes, lo cual es crítico para la microelectrónica. Las tasas de deposición son más bajas que en APCVD.

CVD de Ultra Alto Vacío (UHVCVD) Esta es una forma especializada de LPCVD que opera bajo presiones extremadamente bajas. El beneficio principal es minimizar la incorporación de impurezas en la película, lo que lleva a una pureza excepcional. Se utiliza principalmente para investigación avanzada y para el crecimiento de capas epitaxiales de alta calidad, como el silicio-germanio.

Clasificación por Fuente de Energía

Una reacción química requiere energía. Cómo se suministra esta energía a los gases precursores es otro diferenciador importante entre los sistemas CVD.

CVD Térmico (Pared Caliente y Pared Fría)

Este es el método más fundamental, que utiliza calor para iniciar la reacción.

Un reactor de pared caliente calienta toda la cámara, incluyendo las paredes de la cámara y los sustratos. Este enfoque es excelente para el procesamiento por lotes de muchas obleas a la vez con alta uniformidad de temperatura, pero puede llevar a la deposición de película en las paredes de la cámara, lo que consume precursores y puede convertirse en una fuente de contaminación por partículas.

Un reactor de pared fría calienta selectivamente solo el sustrato, dejando las paredes de la cámara frías. Esto minimiza la deposición no deseada en las paredes y es común para el procesamiento de una sola oblea, lo que permite ciclos rápidos de calentamiento y enfriamiento.

CVD Mejorado por Plasma (PECVD)

PECVD utiliza un campo eléctrico para generar un plasma (un gas ionizado). Este plasma altamente energético puede descomponer las moléculas de gas precursor a temperaturas mucho más bajas de lo que requiere el CVD térmico. Esta es la ventaja definitoria del PECVD, lo que lo hace esencial para depositar películas en sustratos que no pueden soportar altas temperaturas, como plásticos u obleas de silicio completamente procesadas.

CVD Asistido por Foto (PACVD)

En esta técnica especializada, se utiliza luz —típicamente ultravioleta (UV)— para suministrar la energía necesaria para romper los enlaces químicos precursores. Debido a que la luz se puede enfocar, permite la deposición selectiva de áreas sin necesidad de máscaras.

Comprendiendo las Compensaciones

Elegir un método CVD implica equilibrar prioridades contrapuestas. No existe un reactor "mejor" único; solo existe la mejor herramienta para una aplicación específica.

Tasa de Deposición vs. Calidad de la Película

Generalmente, las condiciones que favorecen altas tasas de deposición, como la presión atmosférica, pueden comprometer la calidad de la película, lo que lleva a una uniformidad y estructura deficientes. Los procesos más lentos y controlados, como LPCVD, producen películas superiores.

Temperatura vs. Compatibilidad del Sustrato

Las altas temperaturas a menudo producen películas cristalinas con excelentes propiedades. Sin embargo, estas temperaturas dañarán o destruirán muchos sustratos. Esta es la compensación crítica que PECVD fue diseñado para resolver, permitiendo la deposición de películas de calidad a bajas temperaturas.

Costo y Complejidad vs. Pureza

Los sistemas APCVD son los más simples y económicos de construir y operar. A medida que se avanza hacia LPCVD y especialmente UHVCVD, la necesidad de bombas de vacío, sellos y sistemas de control sofisticados aumenta drásticamente el costo y la complejidad a cambio de una uniformidad y pureza superiores.

Seleccionando el Enfoque CVD Adecuado para Su Objetivo

Su elección de tecnología CVD debe estar impulsada completamente por los requisitos de su producto final.

- Si su enfoque principal es el alto rendimiento y el bajo costo para recubrimientos simples: APCVD suele ser el punto de partida más práctico.

- Si su enfoque principal son películas altamente uniformes y conformes para microelectrónica: LPCVD es el estándar de la industria establecido.

- Si su enfoque principal es depositar películas en materiales sensibles a la temperatura: PECVD es la opción esencial y a menudo la única.

- Si su enfoque principal es la investigación fundamental que requiere una pureza extrema de la película: UHVCVD proporciona el entorno controlado necesario.

En última instancia, comprender estas clasificaciones transforma la pregunta de "¿cuántos tipos hay?" a "¿qué combinación de parámetros de proceso logrará mis objetivos materiales?"

Tabla Resumen:

| Eje de Clasificación | Tipos Clave | Caso de Uso Principal |

|---|---|---|

| Presión de Operación | APCVD, LPCVD, UHVCVD | Alto rendimiento, uniformidad o pureza extrema |

| Fuente de Energía | CVD Térmico, PECVD, PACVD | Deposición a alta o baja temperatura |

| Diseño del Reactor | Pared Caliente, Pared Fría | Procesamiento por lotes vs. procesamiento de una sola oblea |

¿Necesita ayuda para seleccionar el reactor CVD adecuado para su laboratorio? KINTEK se especializa en equipos y consumibles de laboratorio, ofreciendo soluciones personalizadas para sus necesidades específicas de deposición, ya sea que requiera alta uniformidad, procesamiento a baja temperatura o películas de alta pureza. Contáctenos hoy para discutir cómo nuestra experiencia puede mejorar las capacidades y la eficiencia de su laboratorio.

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

La gente también pregunta

- ¿De qué color son los diamantes CVD? Comprendiendo el proceso desde el tinte marrón hasta la belleza incolora

- ¿Qué es la técnica de deposición en fase de vapor? Una guía de los métodos de recubrimiento de película delgada PVD y CVD

- ¿Cuáles son los diferentes tipos de películas delgadas? Una guía de recubrimientos ópticos, eléctricos y funcionales

- ¿Cuáles son los pasos del proceso CVD? Una guía para la deposición de películas delgadas de precisión

- ¿Cómo se depositan las películas delgadas? Una guía sobre los métodos PVD vs. CVD para su aplicación