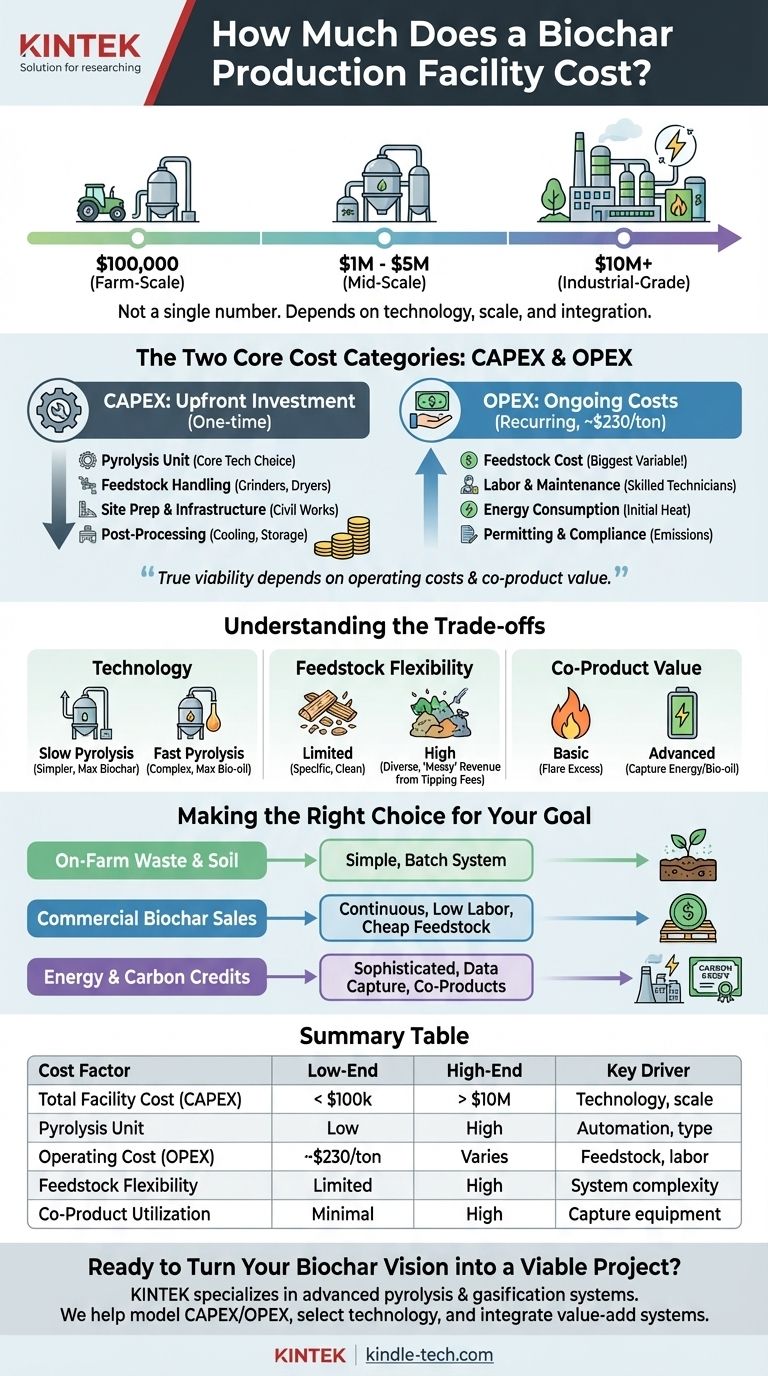

El costo de una instalación de producción de biocarbón no es una cifra única, sino un amplio espectro determinado por la tecnología, la escala y la integración. Una unidad pequeña a escala de granja podría costar menos de $100,000, mientras que una planta industrial grande integrada con recuperación de energía puede superar fácilmente los $10 millones. La inversión final depende totalmente de sus objetivos de producción y su contexto operativo.

El costo de capital del equipo de pirólisis es solo una parte del rompecabezas financiero. La verdadera viabilidad se determina mediante un análisis holístico de los costos operativos, especialmente la materia prima, y el valor de todos los coproductos potenciales, no solo el biocarbón en sí.

Las dos categorías principales de costos: CAPEX y OPEX

Comprender el costo de una instalación requiere desglosarlo en dos categorías distintas: la inversión inicial (CAPEX) y los costos continuos para operarla (OPEX).

Gastos de Capital (CAPEX): La Inversión Inicial

Este es el costo total único para construir y poner en marcha su instalación. Va mucho más allá del precio del reactor principal.

La Unidad de Pirólisis: El Corazón de la Operación

La elección de la tecnología central, generalmente pirólisis lenta o rápida, o gasificación, es el principal impulsor del costo. Un tambor o horno simple y de baja tecnología es mucho más barato que un sistema continuo sofisticado y automatizado con controles de temperatura precisos.

Manejo y Preparación de la Materia Prima

La biomasa cruda rara vez está lista para la pirólisis. Debe presupuestar equipos de soporte esenciales como trituradoras, astilladoras y secadoras. Los sistemas transportadores para mover el material automáticamente también añaden un costo significativo.

Preparación del Sitio e Infraestructura

Una instalación requiere un sitio preparado, a menudo con una losa de hormigón, una estructura o edificio protector y acceso a servicios públicos como electricidad y agua. Estos costos de ingeniería civil son un gasto importante y, a menudo, subestimado.

Sistemas de Post-procesamiento y Valor Agregado

Después de la producción, el biocarbón debe enfriarse (apagarse de manera segura), potencialmente molerse o peletizarse y almacenarse. Si planea capturar y utilizar coproductos como gas de síntesis para calor o bioaceite, el equipo necesario para la captura, limpieza y almacenamiento aumentará el CAPEX inicial.

Gastos Operativos (OPEX): Los Costos Continuos

Estos son los costos recurrentes necesarios para producir cada tonelada de biocarbón. Si bien un precio de mercado de $1,000/tonelada parece atractivo, la rentabilidad depende de mantener su costo de producción, estimado en alrededor de $230/tonelada, lo más bajo posible.

Costo de la Materia Prima: La Variable Más Grande

Este es el factor más crítico en su modelo de negocio. Si está utilizando un producto de desecho que ya posee (p. ej., estiércol, residuos de cultivos), su costo es casi nulo. Si tiene que comprar y transportar biomasa, se convierte en su mayor gasto operativo.

Mano de Obra y Mantenimiento

Los sistemas automatizados requieren menos operadores, pero exigen técnicos más capacitados para el mantenimiento y la solución de problemas. Debe contabilizar los salarios, la capacitación y el costo del mantenimiento de rutina y las piezas de repuesto.

Consumo de Energía

La pirólisis requiere una entrada inicial de energía para alcanzar la temperatura de funcionamiento. Si bien muchos sistemas modernos pueden funcionar con el gas de síntesis que producen, algunos todavía requieren una fuente de energía externa constante, lo que representa un costo directo.

Permisos y Cumplimiento

Operar una planta de pirólisis implica permisos ambientales, particularmente para las emisiones al aire. Los costos de los permisos iniciales, las pruebas y el monitoreo continuo pueden ser sustanciales y varían significativamente según la ubicación.

Comprender las Compensaciones

Elegir el sistema correcto implica equilibrar el costo inicial con la capacidad y la rentabilidad a largo plazo. La opción más barata rara vez es la más rentable.

Tecnología: Pirólisis Lenta vs. Rápida

Los sistemas de pirólisis lenta son generalmente menos complejos y menos costosos. Maximizan el rendimiento de biocarbón (el producto sólido).

Los sistemas de pirólisis rápida son más caros y tecnológicamente complejos. Su objetivo principal es maximizar el rendimiento del bioaceite líquido, siendo el biocarbón un producto secundario.

Flexibilidad de la Materia Prima frente al Costo

Una máquina más barata y simple puede ser capaz de procesar solo un tipo muy específico de astillas de madera limpias y secas. Un sistema más caro y robusto podría manejar materias primas diversas y "sucias" como estiércol, biosólidos o plásticos mixtos, lo que podría proporcionarle un flujo de ingresos por tarifas de depósito.

Valor del Coproducto: Más Allá del Simple Biocarbón

Un sistema básico quema el calor y el gas excedentes producidos durante la pirólisis. Una instalación más sofisticada, y cara, captura esta energía. Este calor capturado se puede utilizar para secar la materia prima (reduciendo el OPEX) o venderse a una instalación vecina (creando un nuevo flujo de ingresos), mejorando drásticamente la economía general.

Tomar la Decisión Correcta para su Objetivo

Su instalación ideal depende completamente de su objetivo principal. Evalúe su proyecto a través de una de estas perspectivas.

- Si su enfoque principal es la gestión de residuos en la granja y la mejora del suelo: Un sistema más pequeño, más simple y por lotes es probablemente su solución más rentable.

- Si su enfoque principal es la venta comercial de biocarbón: Debe priorizar un sistema continuo con bajas necesidades de mano de obra y asegurar una fuente de materia prima barata y a largo plazo, ya que esta será la clave de la rentabilidad.

- Si su enfoque principal es la producción de energía o los créditos de carbono: Necesita un sistema sofisticado e instrumentado capaz de capturar coproductos y proporcionar los datos verificables requeridos por los compradores de energía y los registros de carbono.

En última instancia, un proyecto de biocarbón exitoso se basa en un modelo de negocio integral, no solo en la compra de una máquina.

Tabla de Resumen:

| Factor de Costo | Estimación Baja | Estimación Alta | Impulsor Clave |

|---|---|---|---|

| Costo Total de la Instalación (CAPEX) | < $100,000 | > $10,000,000 | Tecnología, escala y nivel de integración |

| Unidad de Pirólisis (Reactor Principal) | Bajo | Alto | Automatización, controles y tipo de tecnología (lenta vs. rápida) |

| Costo Operativo (OPEX) por tonelada | ~$230/tonelada | Varía significativamente | Costo de la materia prima (variable más grande) y mano de obra |

| Flexibilidad de la Materia Prima | Limitada (p. ej., astillas de madera limpias) | Alta (p. ej., estiércol, residuos mixtos) | Complejidad y robustez del sistema |

| Utilización de Coproductos | Mínima (el gas de síntesis a menudo se quema) | Alta (recuperación de energía, bioaceite) | Equipo adicional de captura y procesamiento |

¿Listo para convertir su visión de biocarbón en un proyecto viable?

Navegar por las complejas variables de costos de una instalación de biocarbón requiere una guía experta. KINTEK se especializa en sistemas avanzados de pirólisis y gasificación, proporcionando el equipo de laboratorio preciso y los consumibles necesarios para probar, escalar y optimizar su operación.

Ayudamos a nuestros socios de laboratorio e industriales a:

- Modelar con precisión el CAPEX y el OPEX para su materia prima y escala específicas.

- Seleccionar la tecnología correcta (pirólisis lenta vs. rápida) para maximizar el rendimiento de su producto objetivo (biocarbón, bioaceite, energía).

- Integrar sistemas de valor agregado para la utilización de coproductos para mejorar la economía general.

No deje la rentabilidad de su proyecto al azar. Contacte a KINTEK hoy para una consulta adaptada a sus objetivos de laboratorio y producción.

Guía Visual

Productos relacionados

- Planta de Horno de Pirólisis de Horno Rotatorio Eléctrico Máquina Calcinadora Horno Rotatorio Pequeño Horno Giratorio

- Horno Rotatorio Eléctrico de Trabajo Continuo, Pequeña Planta de Pirólisis con Calefacción de Horno Rotatorio

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Horno de atmósfera controlada con cinta de malla

- Dióxido de iridio IrO2 para electrólisis del agua

La gente también pregunta

- ¿Cuáles son las zonas del horno rotatorio en la producción de cemento? Domine el proceso central para un clínker de alta calidad

- ¿Cuáles son los productos de la pirólisis de la madera? Una guía sobre los rendimientos de biocarbón, bioaceite y gas de síntesis

- ¿Cuáles son las aplicaciones industriales de la pirólisis? Transformar residuos en energía y productos valiosos

- ¿Cuáles son los diferentes tipos de reactores en la pirólisis de plásticos? Elija el sistema adecuado para sus residuos

- ¿Cuál es el propósito de un calcinador? Aumentar la eficiencia en el procesamiento a alta temperatura