En esencia, un sistema de pirólisis utiliza un reactor especializado, libre de oxígeno, para descomponer térmicamente el material. Esta unidad central está respaldada por equipos auxiliares para la preparación de la materia prima, el aporte de energía y la recolección de los productos resultantes: sólido (carbón vegetal), líquido (bioaceite) y gas (gas de síntesis). El tipo específico de reactor y los sistemas de soporte se eligen en función del material que se procesa y del resultado deseado.

El corazón de cualquier instalación de pirólisis es el reactor. La gran variedad de diseños de reactores existe porque no hay una única solución óptima; el equipo adecuado es siempre una función de la materia prima específica y del producto principal que se pretende crear.

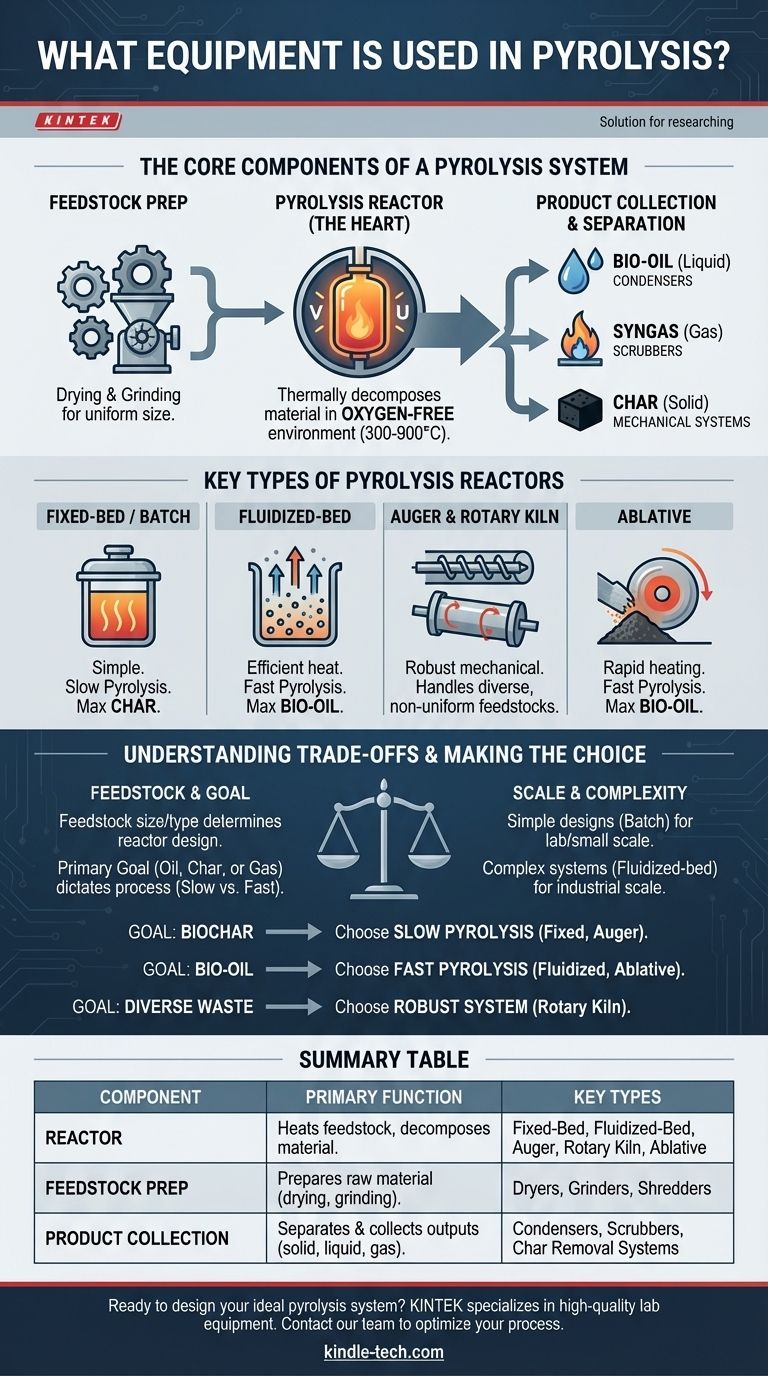

Los componentes centrales de un sistema de pirólisis

Una planta de pirólisis completa es más que solo un reactor. Es un sistema integrado donde cada componente cumple una función crítica en un proceso continuo.

Equipo de preparación de la materia prima

Antes de entrar en el reactor, la materia prima, o feedstock, debe prepararse. Esto a menudo implica equipos para el secado para reducir el contenido de humedad y para la molienda o trituración para lograr un tamaño de partícula uniforme adecuado para el tipo de reactor.

El reactor de pirólisis

Este es el recipiente central donde ocurre la transformación química. Su trabajo fundamental es calentar la materia prima a altas temperaturas (típicamente de 300 a 900 °C) en completa ausencia de oxígeno, lo que evita la combustión y, en su lugar, provoca que el material se descomponga en moléculas más pequeñas.

Recolección y separación de productos

A medida que la materia prima se descompone, produce una mezcla de gases y vapores calientes, junto con un residuo sólido.

- Se utilizan condensadores para enfriar el flujo de vapor caliente, haciendo que los bioaceites se licúen y se recolecten.

- Se pueden utilizar lavadores de gases (scrubbers) o filtros para limpiar los gases no condensables restantes (gas de síntesis).

- Se utilizan sistemas mecánicos como transportadores de tornillo o esclusas de aire (lock-hoppers) para retirar de forma segura el carbón vegetal sólido caliente del reactor.

Tipos clave de reactores de pirólisis

La elección del reactor es la decisión de diseño más crítica. Diferentes diseños ofrecen métodos únicos para calentar la materia prima y gestionar el flujo de materiales, cada uno adecuado para diferentes aplicaciones.

Reactores de lecho fijo y por lotes (Batch)

Estos se encuentran entre los diseños más simples. La materia prima se carga en el reactor, se sella y se calienta durante un tiempo determinado. Este proceso de "pirólisis lenta" es excelente para maximizar la producción de carbón vegetal (biochar).

Reactores de lecho fluidizado

En estos reactores, las partículas finas de materia prima son suspendidas por un gas caliente que fluye hacia arriba, creando un lecho "fluidizado" que se comporta como un líquido. Esto proporciona una transferencia de calor extremadamente eficiente, haciendo que estos reactores sean ideales para la pirólisis rápida para maximizar el rendimiento de aceite líquido.

Reactores de tornillo sin fin (Auger) y Horno Rotatorio (Rotary Kiln)

Estos son sistemas con agitación mecánica. Un reactor de tornillo sin fin utiliza un gran tornillo para transportar material a través de un tubo calentado, mientras que un horno rotatorio es un cilindro grande, giratorio y calentado. Su naturaleza mecánica robusta los hace muy adecuados para manejar una amplia variedad de materias primas no uniformes o difíciles.

Reactores de pirólisis ablativa

Este es un diseño más especializado para un calentamiento extremadamente rápido. La materia prima se presiona con alta presión contra una superficie caliente y en rápido movimiento. La fricción resultante "funde" y vaporiza instantáneamente el material, convirtiéndolo en otro método para la pirólisis rápida centrado en la producción de líquido.

Comprender las compensaciones (Trade-offs)

Seleccionar el equipo adecuado implica equilibrar prioridades contrapuestas. El sistema ideal para un objetivo puede ser totalmente inadecuado para otro.

La materia prima determina el diseño

Las características físicas de su materia prima son primordiales. Un serrín fino y seco es perfecto para un reactor de lecho fluidizado, pero los residuos plásticos pegajosos o los neumáticos voluminosos harían que fallara inmediatamente. Esos materiales requieren un sistema mecánico más robusto como un horno rotatorio o un reactor de tornillo sin fin.

El producto deseado dicta el proceso

Su objetivo principal (aceite, carbón vegetal o gas) determina las condiciones de proceso requeridas.

- La pirólisis lenta (p. ej., en un reactor por lotes) utiliza tiempos de residencia más largos y temperaturas más bajas para maximizar el carbón vegetal.

- La pirólisis rápida (p. ej., en un reactor de lecho fluidizado) utiliza tiempos de residencia muy cortos y temperaturas moderadas para maximizar el aceite líquido.

Escala y complejidad

Un simple reactor de lecho fijo o por lotes puede ser adecuado para la investigación a escala de laboratorio o para pequeños proyectos comunitarios debido a su bajo costo y simplicidad. Sin embargo, la producción industrial a gran escala exige la eficiencia y el funcionamiento continuo de sistemas más complejos y costosos como los reactores de lecho fluidizado o de lecho circulante.

Tomar la decisión correcta para su objetivo

En última instancia, el proceso de selección de equipos comienza con su objetivo final.

- Si su enfoque principal es producir biochar: Un proceso de pirólisis lenta que utilice un diseño más simple como un reactor de lecho fijo, tambor o tornillo sin fin es su camino más directo.

- Si su enfoque principal es maximizar el bioaceite líquido: Debe utilizar un reactor de pirólisis rápida, como un sistema de lecho fluidizado o ablativo, que pueda alcanzar tasas de calentamiento muy altas.

- Si su enfoque principal es procesar corrientes de residuos diversas o difíciles: Un sistema mecánicamente robusto como un horno rotatorio ofrece la mayor flexibilidad de materia prima.

Adaptar la tecnología a la materia prima y al resultado deseado es el principio fundamental del diseño exitoso de sistemas de pirólisis.

Tabla de resumen:

| Componente | Función principal | Tipos clave |

|---|---|---|

| Reactor | Calienta la materia prima en un ambiente libre de oxígeno para descomponer el material. | Lecho Fijo, Lecho Fluidizado, Tornillo sin Fin, Horno Rotatorio, Ablativo |

| Preparación de materia prima | Prepara la materia prima para el procesamiento (secado, molienda/trituración). | Secadores, Molinos, Trituradoras |

| Recolección de productos | Separa y recolecta los productos sólidos, líquidos y gaseosos. | Condensadores, Lavadores de gases, Sistemas de extracción de carbón vegetal |

¿Listo para diseñar su sistema de pirólisis ideal? El equipo adecuado es fundamental para lograr su rendimiento objetivo, ya sea carbón vegetal, bioaceite o gas de síntesis. KINTEK se especializa en proporcionar equipos de laboratorio y consumibles de alta calidad para la investigación y el desarrollo de la pirólisis. Nuestros expertos pueden ayudarle a seleccionar el reactor y los componentes auxiliares perfectos para su materia prima y sus objetivos de proceso específicos. ¡Póngase en contacto con nuestro equipo hoy mismo para analizar su proyecto y optimizar su proceso de pirólisis!

Guía Visual

Productos relacionados

- Planta de Horno de Pirólisis de Horno Rotatorio Eléctrico Máquina Calcinadora Horno Rotatorio Pequeño Horno Giratorio

- Horno Rotatorio Eléctrico de Trabajo Continuo, Pequeña Planta de Pirólisis con Calefacción de Horno Rotatorio

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio para Regeneración de Carbón Activado

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Horno Tubular Rotatorio de Múltiples Zonas de Calentamiento Dividido

La gente también pregunta

- ¿Por qué es importante la copirólisis? Desbloqueando la conversión sinérgica de residuos para obtener combustibles de mayor valor

- ¿Cuáles son las ventajas de usar un horno tubular rotatorio para catalizadores MoVOx? Mejora de la uniformidad y la cristalinidad

- ¿Cómo se produce el bioaceite en la energía renovable? Desbloqueando el combustible líquido a partir de biomasa mediante pirólisis rápida

- ¿Cuáles son las ventajas del horno rotatorio? Lograr una uniformidad superior en el procesamiento a alta temperatura

- ¿Qué tan eficiente es la pirólisis rápida? Maximizando la conversión de biomasa con una producción de bio-aceite de alto rendimiento

- ¿Cuáles son los resultados de la calcinación? Una guía para la purificación y transformación de materiales

- ¿Cuál es la temperatura máxima de un horno rotatorio? Logre un calentamiento superior y uniforme para polvos y gránulos

- ¿Cuál es el objetivo de la calcinación y la tostación? Dominar la preparación del mineral para la extracción de metales