Para entender un horno rotatorio de cemento, debe verlo como un reactor químico largo y de múltiples etapas, no solo como un horno. Basado en el flujo de material, las zonas primarias son la zona de precalentamiento, la zona de calcinación, la zona de transición y la zona de clinkerización (o sinterización), seguidas de enfriamiento y descarga. Cada zona mantiene un perfil de temperatura específico para desencadenar una reacción química distinta y necesaria en la producción de clínker de cemento.

El principio fundamental es que un horno rotatorio no es una única cámara de calentamiento, sino una línea de proceso secuencial. Prepara y transforma sistemáticamente las materias primas a través de zonas térmicas cuidadosamente controladas para asegurar que las reacciones químicas finales creen clínker de cemento de alta calidad de manera eficiente.

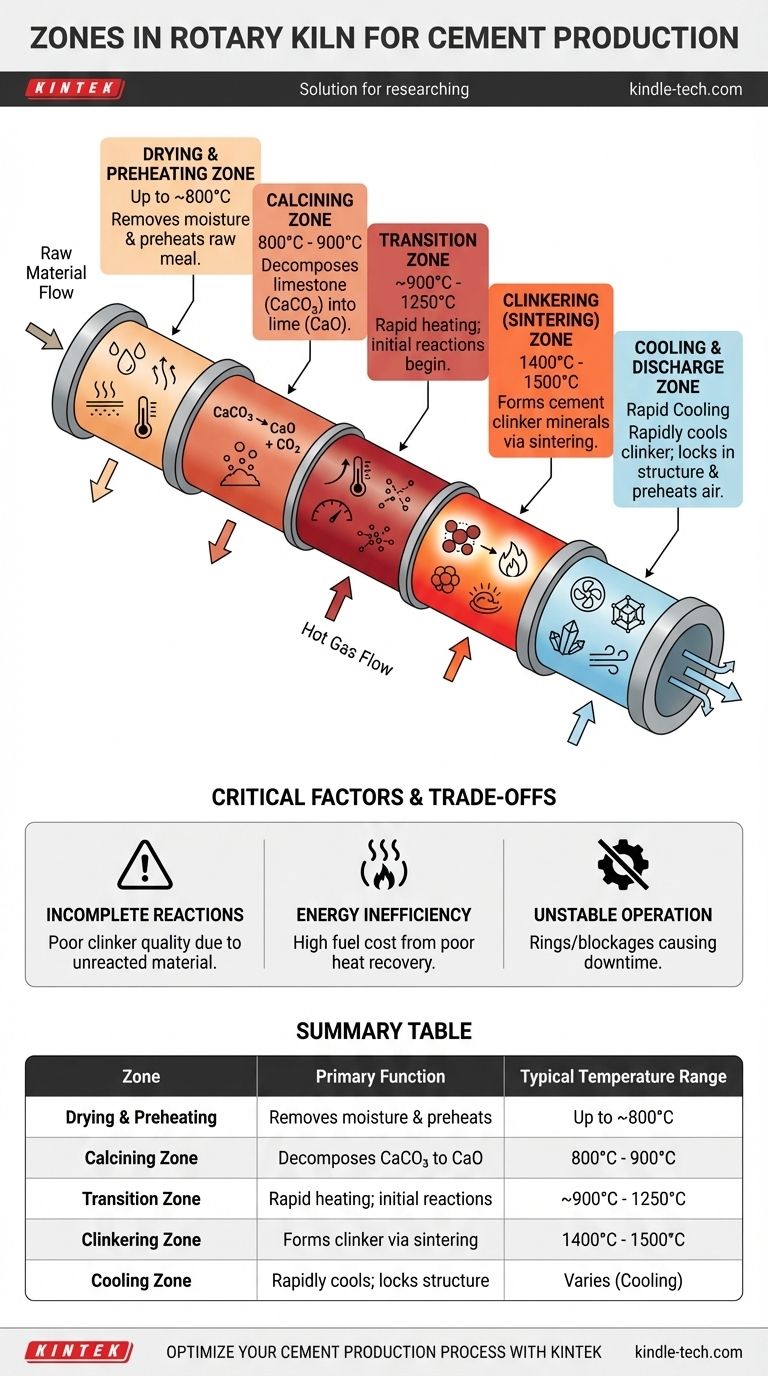

El viaje de la materia prima: un desglose zona por zona

A medida que la mezcla cruda desciende por el horno inclinado y giratorio, pasa por varios entornos térmicos distintos. Cada zona está diseñada para realizar una tarea específica en la transformación de la harina cruda a clínker terminado.

La zona de secado y precalentamiento

Esta es la primera sección a la que entra la materia prima en el extremo superior del horno. Su función principal es eliminar cualquier agua libre restante de la mezcla.

Los gases calientes que fluyen desde las zonas más calientes del horno calientan el material a varios cientos de grados Celsius, preparándolo para la siguiente etapa crítica. En los hornos modernos de proceso seco, gran parte de este trabajo se realiza en una torre de precalentamiento separada antes de que el material entre siquiera en el horno.

La zona de calcinación

Esta zona es donde ocurre la primera transformación química importante, típicamente a temperaturas entre 800°C y 900°C.

Aquí, la caliza (carbonato de calcio, CaCO₃) en la mezcla cruda se descompone, liberando dióxido de carbono (CO₂) y dejando óxido de calcio (CaO), o cal. Este paso es un enorme sumidero de energía, consumiendo una parte significativa del aporte total de combustible del horno.

La zona de transición

Después de la calcinación, el material se mueve a través de una zona de transición donde la temperatura aumenta rápidamente.

Esta sección actúa como un puente, asegurando que el material se caliente lo suficiente antes de entrar en la parte más intensa del horno. Aquí comienzan a ocurrir algunas reacciones iniciales entre la cal y otros minerales.

La zona de clinkerización (sinterización)

Este es el corazón del horno y la sección más caliente, con temperaturas que alcanzan los 1400°C a 1500°C.

En esta zona, el óxido de calcio reacciona con la sílice, la alúmina y el óxido de hierro de la mezcla para formar los compuestos cristalinos finales que dan al cemento su resistencia. Este proceso de fusión se conoce como sinterización, y el producto nodular resultante se llama clínker.

La zona de enfriamiento y descarga

A medida que el clínker al rojo vivo sale del horno, entra en un enfriador especializado. El enfriamiento rápido es esencial para fijar la estructura cristalina deseada de los minerales del clínker. Este proceso también precalienta el aire de combustión para el horno, recuperando una cantidad significativa de energía.

Comprender las compensaciones y los factores críticos

El control de estas zonas es un complejo acto de equilibrio. Un fallo en el mantenimiento del perfil distintivo de cada zona afecta directamente la eficiencia, el costo y la calidad final del cemento.

Reacciones incompletas

Si el material se mueve a través de la zona de calcinación demasiado rápido o a una temperatura demasiado baja, no todo el CaCO₃ se descompondrá. Este material sin reaccionar entra en la zona de clinkerización, alterando la delicada química y dando como resultado un clínker de mala calidad.

Ineficiencia energética

El sistema zonificado está diseñado para una máxima recuperación de calor. El gas de escape caliente de la zona de clinkerización debe usarse para precalentar y calcinar la harina cruda entrante. Un sellado deficiente o un flujo de aire inadecuado significa que este calor se desperdicia, lo que aumenta drásticamente el consumo de combustible.

Operación inestable del horno

Un control deficiente del perfil de temperatura en cualquier zona puede provocar problemas operativos. Estos incluyen la formación de grandes anillos o bloqueos dentro del horno, lo que puede forzar un apagado completo para su eliminación manual, lo que lleva a un tiempo de inactividad significativo y pérdida de producción.

Tomar la decisión correcta para su objetivo

Comprender la función de cada zona es esencial para cualquier persona involucrada en la producción de cemento, desde operadores de planta hasta ingenieros de proceso.

- Si su enfoque principal es la eficiencia operativa: Preste la mayor atención al balance energético entre las zonas de calcinación y clinkerización, ya que esta es la clave para minimizar los costos de combustible.

- Si su enfoque principal es la calidad del producto: La temperatura y el tiempo de residencia en la zona de clinkerización son las variables más críticas para asegurar la formación completa de los minerales de cemento deseados.

- Si su enfoque principal es la resolución de problemas: Analice qué zona se está desviando de sus parámetros objetivo para diagnosticar rápidamente problemas como bloqueos, combustión ineficiente o química deficiente del clínker.

En última instancia, el diseño zonificado transforma un simple horno en un instrumento de ingeniería química preciso y eficiente.

Tabla resumen:

| Zona | Función principal | Rango de temperatura típico |

|---|---|---|

| Secado y Precalentamiento | Elimina la humedad y precalienta la harina cruda | Hasta ~800°C |

| Zona de Calcinación | Descompone la caliza (CaCO₃) en cal (CaO) | 800°C - 900°C |

| Zona de Transición | Calienta rápidamente el material; comienzan las reacciones iniciales | ~900°C - 1250°C |

| Zona de Clinkerización | Forma minerales de clínker de cemento mediante sinterización | 1400°C - 1500°C |

| Zona de Enfriamiento | Enfría rápidamente el clínker para fijar la estructura mineral | Varía (Enfriamiento) |

Optimice su proceso de producción de cemento con KINTEK

Comprender las zonas térmicas precisas de su horno rotatorio es el primer paso para maximizar la eficiencia y garantizar una calidad superior del clínker. KINTEK se especializa en proporcionar equipos de laboratorio y consumibles de alto rendimiento esenciales para analizar materias primas, monitorear las condiciones del proceso y probar la calidad del producto final.

Ya sea que se centre en la eficiencia operativa, la calidad del producto o la resolución de problemas, nuestras soluciones brindan la precisión y confiabilidad que su laboratorio necesita para respaldar una operación de producción de cemento de clase mundial.

¿Listo para mejorar el control de su proceso y la calidad del producto? Contacte a nuestros expertos hoy para discutir cómo el equipo de laboratorio de KINTEK puede satisfacer sus desafíos específicos de producción de cemento.

Guía Visual

Productos relacionados

- Planta de Horno de Pirólisis de Horno Rotatorio Eléctrico Máquina Calcinadora Horno Rotatorio Pequeño Horno Giratorio

- Horno Rotatorio Eléctrico de Trabajo Continuo, Pequeña Planta de Pirólisis con Calefacción de Horno Rotatorio

- Horno Tubular Rotatorio de Múltiples Zonas de Calentamiento Dividido

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio para Regeneración de Carbón Activado

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

La gente también pregunta

- ¿Qué equipo se utiliza en la pirólisis? Elegir el reactor adecuado para su materia prima y sus productos

- ¿Cuáles son los tipos de reactores de pirólisis utilizados en la industria? Elija la tecnología adecuada para su producto

- ¿Cuál es el principio del horno rotatorio? Dominando el Procesamiento Térmico Continuo

- ¿Cuáles son los productos de la pirólisis de la madera? Una guía sobre los rendimientos de biocarbón, bioaceite y gas de síntesis

- ¿Cuáles son los diferentes tipos de reactores en la pirólisis de plásticos? Elija el sistema adecuado para sus residuos