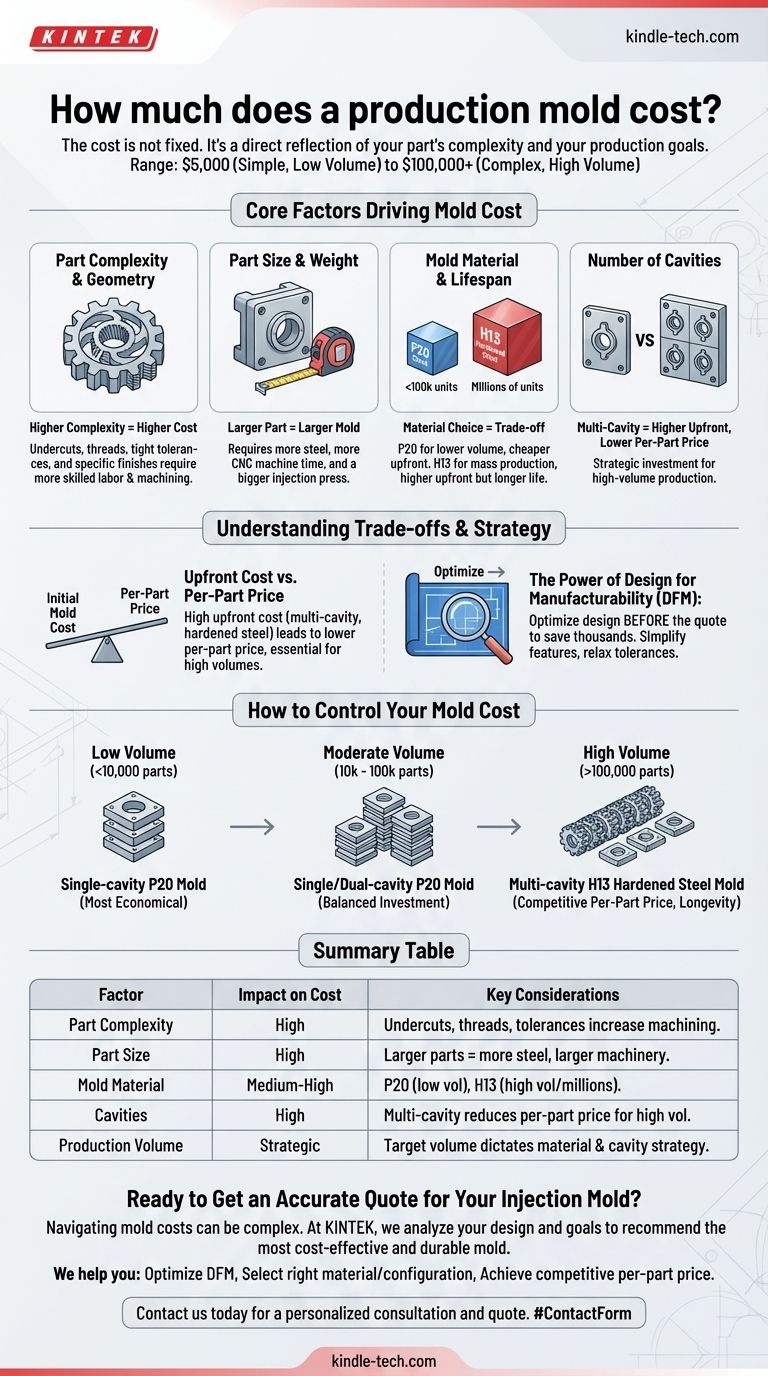

La respuesta corta es esta: Un molde de inyección de calidad de producción puede costar desde $5,000 para un diseño simple hasta más de $100,000 para una herramienta compleja de alto volumen. Si bien este rango parece vasto, el precio no es arbitrario. Es un cálculo directo basado en el diseño específico de la pieza que tiene la intención de producir.

La conclusión más crítica es que el costo de un molde de inyección no es un precio fijo para un producto, sino un reflejo directo de la complejidad de su pieza y sus objetivos de producción. Para controlar el costo del molde, primero debe controlar el diseño de su pieza.

Los factores centrales que impulsan el costo del molde

Comprender lo que implica el precio de un molde desmitifica el costo y le da el poder de influir en él. El precio es principalmente una función del tiempo del maquinista y de las materias primas necesarias para crear una herramienta precisa y duradera.

Complejidad y geometría de la pieza

Este es el mayor impulsor del costo. Es mucho más barato moldear una caja simple, de abrir y cerrar, que un componente con características intrincadas.

Los factores que aumentan drásticamente la complejidad y el costo incluyen los socavados (undercuts), que requieren acciones laterales o elevadores, y las roscas, que necesitan mecanismos de desenroscado. De manera similar, las tolerancias estrictas y los acabados superficiales específicos (como el pulido alto o texturas específicas) requieren un mecanizado más preciso y mano de obra calificada, lo que se suma directamente al precio final.

Tamaño y peso de la pieza

Una pieza más grande requiere un molde más grande. Esto tiene un efecto en cascada en el costo.

Un molde más grande requiere significativamente más acero, lo que aumenta los costos de material. También requiere más tiempo en máquinas CNC más grandes y caras para cortar el acero, y finalmente deberá funcionar en una prensa de moldeo por inyección más grande, que tiene una tarifa por hora más alta.

Material del molde y vida útil

El tipo de acero utilizado para fabricar el molde se elige en función del volumen de producción deseado. Esta es una compensación fundamental entre el costo inicial y la durabilidad a largo plazo.

Un molde de acero P20 es una opción común y rentable adecuada para volúmenes de hasta unas 100,000 unidades. Para la producción en masa en millones, se requiere un acero para herramientas endurecido como el H13. El acero endurecido es más caro y mucho más difícil de mecanizar, lo que aumenta significativamente el costo inicial del molde, pero asegura que pueda soportar las presiones de una larga tirada de producción.

Número de cavidades

Un molde puede diseñarse para producir una pieza por ciclo (molde de una sola cavidad) o varias piezas por ciclo (molde de múltiples cavidades).

Un molde de múltiples cavidades es mucho más caro de construir porque esencialmente está creando múltiples moldes dentro de una sola base de herramienta. Sin embargo, reduce drásticamente el precio por pieza porque produce más unidades por la misma cantidad de tiempo de máquina. Esta es una inversión estratégica para productos de alto volumen.

Comprender las compensaciones

Elegir un molde no se trata solo de encontrar el precio más bajo. Se trata de invertir en una herramienta que se adapte a sus requisitos de producción específicos. Una falta de coincidencia aquí es un error común y costoso.

La trampa de un molde "barato"

Una cotización de costo muy bajo, a menudo para un molde de aluminio o acero de baja calidad, es típicamente para una herramienta de "prototipo" o "puente". Si bien es perfecta para pruebas o tiradas muy pequeñas (menos de 5,000 piezas), este tipo de molde no resistirá los rigores de la producción a gran escala. Se desgastará rápidamente, producirá piezas inconsistentes y, en última instancia, requerirá que compre una segunda herramienta de producción más costosa.

Costo inicial frente a precio por pieza

La tensión entre el costo inicial del molde y el costo final por pieza es constante. Un molde simple de una sola cavidad tiene un precio de entrada bajo, pero resulta en un costo por pieza más alto. Un molde complejo de acero endurecido de múltiples cavidades tiene un costo inicial muy alto, pero ofrece un costo por pieza mucho más bajo, lo cual es esencial para la rentabilidad en grandes volúmenes.

El poder del Diseño para la Fabricabilidad (DFM)

La forma más efectiva de reducir el costo del molde ocurre antes de que se solicite una cotización. Diseño para la Fabricabilidad (DFM) es el proceso de optimizar el diseño de su pieza para que sea más fácil y eficiente de producir. Eliminar un solo socavado innecesario o relajar una tolerancia no crítica puede eliminar miles de dólares del costo del molde.

Cómo controlar el costo de su molde

Su objetivo de producción es el factor más importante para determinar la inversión correcta. Utilice su volumen objetivo como guía.

- Si su enfoque principal es la creación de prototipos o el bajo volumen (<10,000 piezas): Un molde de una sola cavidad hecho de acero P20 es la solución más económica y efectiva.

- Si su enfoque principal es la producción de volumen moderado (10,000 a 100,000 piezas): Un molde de acero P20 de alta calidad de una o dos cavidades ofrece el mejor equilibrio entre inversión y durabilidad.

- Si su enfoque principal es la producción en masa de alto volumen (>100,000 piezas): Invertir en un molde de múltiples cavidades hecho de acero para herramientas endurecido (H13) es necesario para lograr un precio por pieza competitivo y garantizar la longevidad de la herramienta.

Al comprender los factores que componen su costo, transforma el molde de un gasto importante a un activo estratégico para su proyecto.

Tabla de resumen:

| Factor | Impacto en el costo | Consideraciones clave |

|---|---|---|

| Complejidad de la pieza | Alto | Los socavados, las roscas y las tolerancias estrictas aumentan significativamente el tiempo de mecanizado y el costo. |

| Tamaño de la pieza | Alto | Las piezas más grandes requieren más acero y maquinaria más grande y costosa. |

| Material del molde | Medio a Alto | Acero P20 para volúmenes más bajos (<100k), acero H13 endurecido para producción de alto volumen (millones). |

| Número de cavidades | Alto | Los moldes de múltiples cavidades cuestan más por adelantado, pero reducen drásticamente el precio por pieza para grandes volúmenes. |

| Volumen de producción | Estratégico | Su volumen objetivo dicta el material del molde óptimo y la estrategia de cavidades. |

¿Listo para obtener una cotización precisa para su molde de inyección?

Navegar por los costos de los moldes puede ser complejo, pero no tiene que hacerlo solo. En KINTEK, nos especializamos en proporcionar soluciones personalizadas para la fabricación de consumibles y equipos de laboratorio. Nuestros expertos analizarán el diseño de su pieza y sus objetivos de producción para recomendar el molde más rentable y duradero para sus necesidades específicas.

Le ayudamos a:

- Optimizar su diseño para la fabricabilidad (DFM) para reducir costos.

- Seleccionar el material y la configuración del molde correctos para su volumen objetivo.

- Lograr un precio por pieza competitivo y garantizar el éxito de la producción a largo plazo.

Contáctenos hoy para una consulta y cotización personalizada. Convirtamos su proyecto en una realidad de producción.

Guía Visual

Productos relacionados

- Molde de Prensado de Polígonos para Laboratorio

- Molde de Prensado de Forma Especial para Laboratorio

- Molde especial para prensa de calor para uso en laboratorio

- Molde de Prensa Cilíndrica Assemble Lab

- Anillo de Matriz para Prensas Rotativas de Tabletas Multi-Punzón para Moldes Ovalados y Cuadrados Giratorios

La gente también pregunta

- ¿Cuál es el propósito de aplicar un recubrimiento de nitruro de boro (BN) a los moldes de grafito? Mejorar la Liberación y Precisión del Sinterizado

- ¿Qué tan gruesos son los dados de una peletizadora? Optimice la calidad del pellet y la eficiencia de producción

- ¿Cómo colaboran los moldes de acero y el equipo hidráulico para el moldeo de alta densidad? Optimizar la preparación del cuerpo en verde FGM WC/Cu

- ¿Por qué se requieren moldes de carburo de tungsteno (WC) para el prensado en caliente de materiales de batería? Asegura la Densidad y la Precisión

- ¿Cuál es la parte central del molde? Dando forma a las características internas de sus componentes

- ¿Cuáles son los requisitos críticos de rendimiento para los moldes de prensado en caliente? Garantice la precisión en el procesamiento de aleaciones de magnesio

- ¿Qué funciones desempeñan los moldes de prueba de baterías de acero inoxidable? Perspectivas esenciales para las pruebas de baterías de estado sólido

- ¿Cuáles son las funciones principales de los moldes de grafito en el sinterizado por prensado en caliente? Lograr precisión en la cerámica de nitruro de silicio