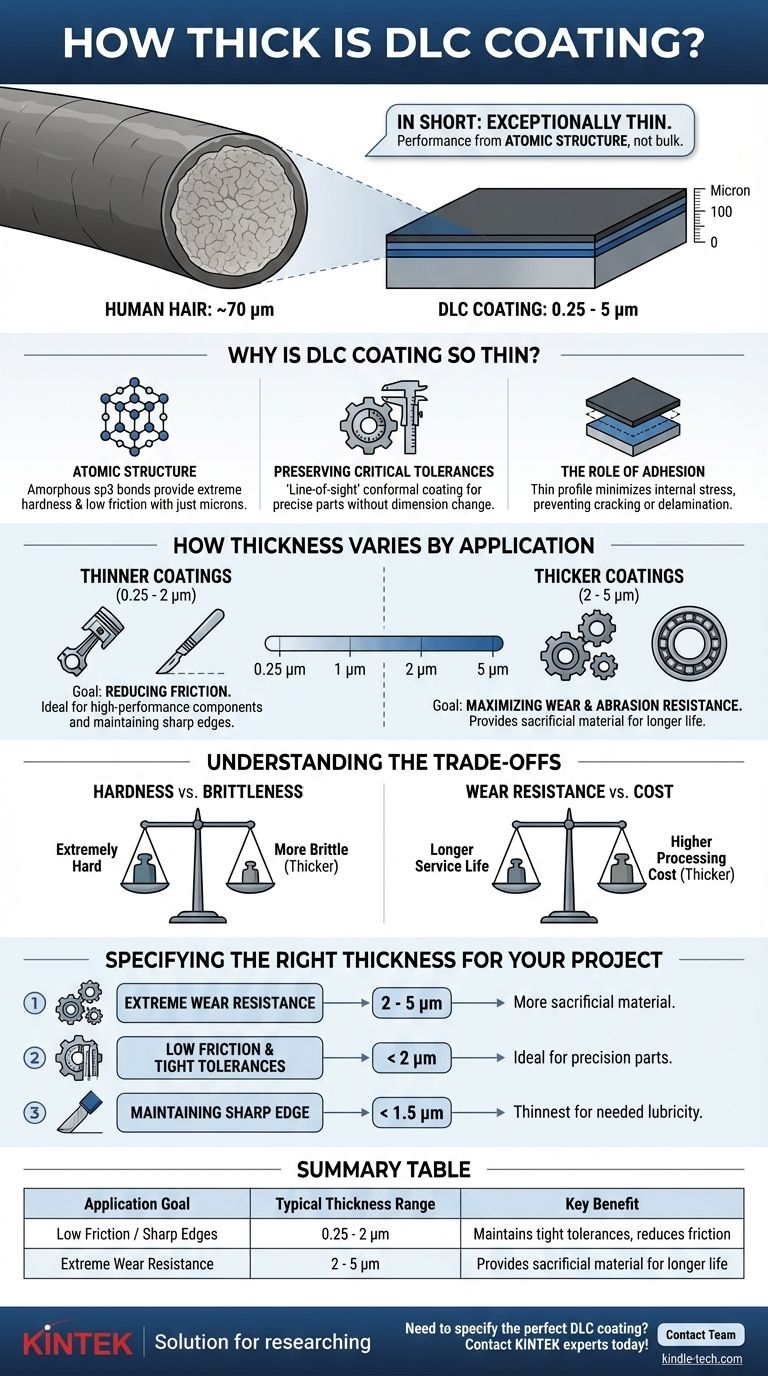

En resumen, un recubrimiento DLC típico es excepcionalmente delgado. Su espesor se mide en micras y generalmente oscila entre 0.25 y 5 micras (µm). Para ponerlo en perspectiva, un cabello humano tiene unos 70 micras de grosor, lo que hace que incluso el recubrimiento DLC más grueso sea más de 10 veces más delgado.

La conclusión fundamental es que el rendimiento del DLC proviene de su estructura atómica única, no de su volumen. El espesor del recubrimiento es un parámetro cuidadosamente diseñado adaptado a las demandas específicas de la aplicación, equilibrando la resistencia al desgaste con el estrés interno y las tolerancias del componente.

¿Por qué el recubrimiento DLC es tan delgado?

La eficacia de los recubrimientos de Carbono Tipo Diamante (DLC) no se trata simplemente de añadir una capa dura y gruesa. El valor reside en sus propiedades microscópicas y en cómo se adhiere a una superficie.

El poder de la estructura atómica

La característica definitoria del DLC es su estructura de carbono amorfo, rica en enlaces sp3 similares a los del diamante. Esta disposición atómica proporciona una dureza extrema y un coeficiente de fricción naturalmente bajo. Solo se necesita una capa de unas pocas micras de espesor para impartir estas propiedades a la superficie de un componente.

Preservación de tolerancias críticas

Debido a que el DLC es tan delgado, se considera un recubrimiento conformante de "línea de visión". Esto significa que se puede aplicar a componentes de alta precisión, como pistones de motor, inyectores de combustible o herramientas quirúrgicas, sin cambiar materialmente sus dimensiones críticas ni requerir un mecanizado posterior.

El papel de la adhesión

Un recubrimiento solo es tan bueno como su unión al sustrato. A medida que una capa de DLC se vuelve más gruesa, pueden acumularse tensiones internas dentro del recubrimiento. Si estas tensiones se vuelven demasiado altas, el recubrimiento puede agrietarse o deslaminarse de la superficie, lo que provoca fallos. Mantener un perfil delgado es clave para garantizar su durabilidad y adhesión.

Cómo varía el espesor según la aplicación

El espesor ideal para un recubrimiento DLC no es un número único, sino un objetivo elegido en función del problema principal que se intenta resolver.

Recubrimientos más delgados (0.25 - 2 µm)

Para aplicaciones donde el objetivo principal es reducir la fricción, un recubrimiento más delgado suele ser el óptimo. Esto es común en componentes automotrices de alto rendimiento o en herramientas de corte que requieren un filo extremadamente afilado, donde cualquier grosor adicional podría desafilar la cuchilla.

Recubrimientos más gruesos (2 - 5 µm)

Cuando el objetivo principal es maximizar la resistencia al desgaste y la abrasión, generalmente se especifica un recubrimiento más grueso. Esto proporciona más material de sacrificio para soportar el contacto abrasivo durante un período más largo, lo cual es ideal para componentes como engranajes, rodamientos y herramientas industriales.

Comprender las compensaciones

Elegir el espesor de un recubrimiento DLC implica equilibrar factores en competencia. Comprender estas compensaciones es esencial para una aplicación exitosa.

Dureza frente a fragilidad

Aunque el DLC es extremadamente duro, aumentar su espesor también puede aumentar su tensión interna, haciéndolo más quebradizo. Un recubrimiento muy grueso en una pieza que se flexiona o experimenta un alto impacto puede ser más propenso a agrietarse que una capa más delgada y más adaptable.

Resistencia al desgaste frente a coste

Aplicar un recubrimiento más grueso requiere un mayor tiempo de deposición en la cámara de PVD (Deposición Física de Vapor). Esto se traduce directamente en un mayor coste de procesamiento. Por lo tanto, uno debe equilibrar la vida útil requerida con el presupuesto para el proceso de recubrimiento.

Especificación del espesor correcto para su proyecto

El espesor correcto del DLC es una elección de ingeniería deliberada impulsada enteramente por la función y el entorno previstos del componente.

- Si su enfoque principal es la resistencia extrema al desgaste para piezas industriales: Generalmente se especifica un recubrimiento más grueso en el rango de 2 a 5 micras para proporcionar más material de sacrificio.

- Si su enfoque principal es la baja fricción y la preservación de tolerancias estrictas para componentes de precisión: Un recubrimiento más delgado, a menudo de 2 micras o menos, es la opción ideal.

- Si su enfoque principal es mantener un filo afilado en herramientas de corte: El recubrimiento más delgado posible que proporcione la lubricidad necesaria, a menudo por debajo de 1.5 micras, es el mejor.

En última instancia, seleccionar el espesor correcto transforma un componente de estar simplemente recubierto a estar verdaderamente diseñado para el rendimiento.

Tabla de resumen:

| Objetivo de la aplicación | Rango de espesor típico | Beneficio clave |

|---|---|---|

| Baja fricción / Bordes afilados | 0.25 - 2 µm | Mantiene tolerancias estrictas, reduce la fricción |

| Resistencia extrema al desgaste | 2 - 5 µm | Proporciona material de sacrificio para una vida útil más larga |

¿Necesita especificar el espesor perfecto del recubrimiento DLC para sus componentes? KINTEK se especializa en equipos de laboratorio de precisión y consumibles para ingeniería de superficies. Nuestros expertos pueden ayudarle a equilibrar la resistencia al desgaste, la fricción y el coste para diseñar sus componentes para un rendimiento máximo. Contacte con nuestro equipo hoy mismo para analizar los requisitos de su proyecto.

Guía Visual

Productos relacionados

- Recubrimiento de Diamante CVD Personalizado para Aplicaciones de Laboratorio

- Blankos de Herramientas de Corte de Diamante CVD para Mecanizado de Precisión

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Papel de Carbono Hidrofílico TGPH060 para Aplicaciones de Laboratorio de Baterías

- Lámina y Placa de Titanio de Alta Pureza para Aplicaciones Industriales

La gente también pregunta

- ¿Qué es la deposición de silicio PECVD? Consiga películas delgadas de alta calidad a baja temperatura

- ¿Qué es la técnica de deposición química de vapor asistida por plasma? Permite recubrimientos de película delgada de alta calidad a baja temperatura

- ¿Cómo se aplica el DLC? Domine PVD y PACVD para recubrimientos superiores

- ¿Cuál es mejor, LPCVD o PECVD? Elegir el método de deposición adecuado para su proceso

- ¿Qué es una fuente de plasma? Una guía para generar y controlar el gas ionizado para aplicaciones industriales

- ¿Qué materiales se utilizan en PECVD? Descubra las películas clave para el recubrimiento a baja temperatura

- ¿Qué son las técnicas de deposición asistida por plasma? Desbloquee una ingeniería superior de películas delgadas

- ¿Qué es el proceso PECVD? Logre la deposición de películas delgadas de alta calidad a baja temperatura