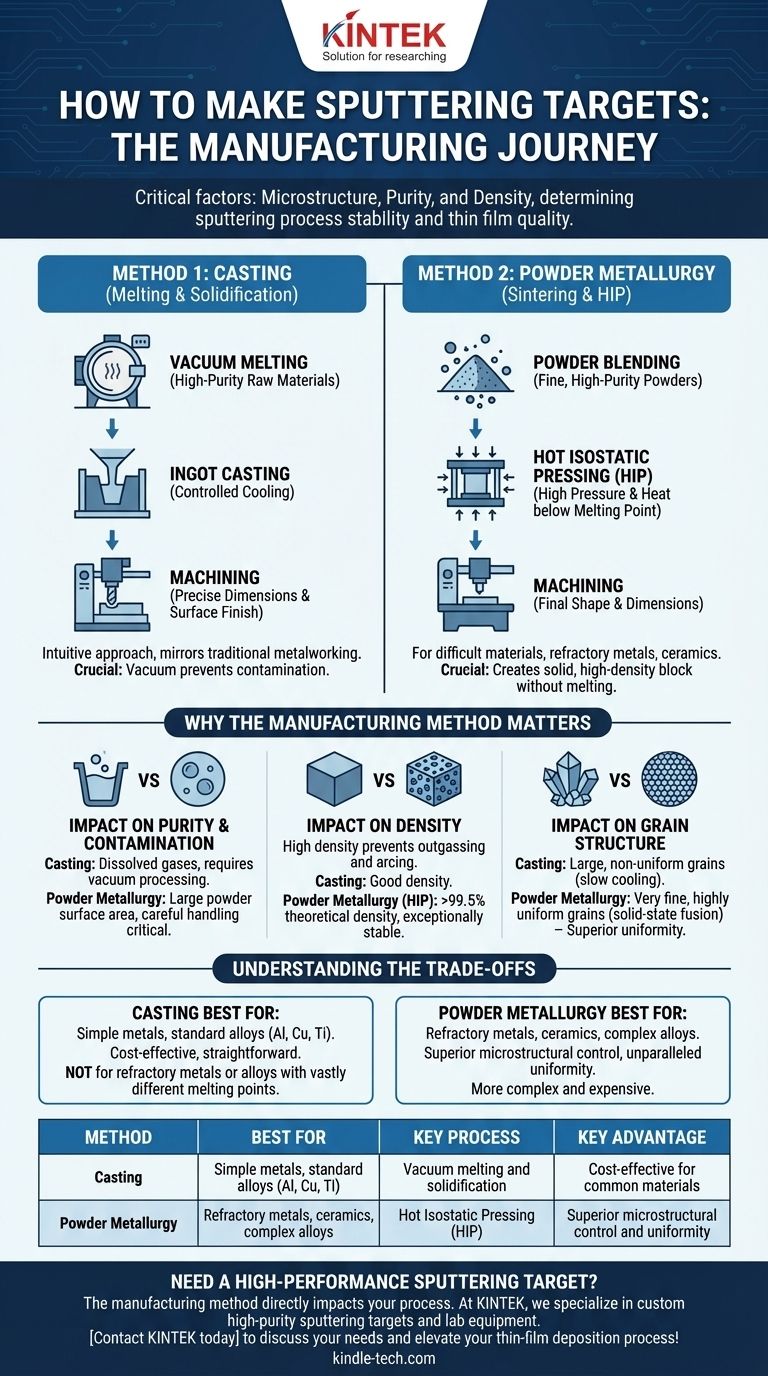

Los blancos de pulverización se fabrican principalmente utilizando dos métodos distintos: fundición y metalurgia de polvos. La elección entre ellos está determinada por las propiedades del material, como su punto de fusión y composición. Para muchas aleaciones estándar, el proceso implica fundir materias primas de alta pureza en vacío, fundirlas en un lingote y luego mecanizar el lingote a las dimensiones finales requeridas.

El método de fabricación no es solo un paso de fabricación; es el factor más crítico que determina la microestructura, pureza y densidad del blanco. Estas propiedades, a su vez, controlan directamente la estabilidad de su proceso de pulverización y la calidad de su película delgada depositada.

Los métodos fundamentales: Fundición vs. Metalurgia de polvos

Comprender cómo se fabrica un blanco es esencial para solucionar inconsistencias en la película y seleccionar el material adecuado para un nuevo proceso. Cada método produce un blanco con una estructura interna fundamentalmente diferente.

Método 1: Fundición (Fusión y Solidificación)

La fundición es un enfoque intuitivo que refleja la metalurgia tradicional. El proceso comienza fundiendo materias primas de alta pureza en un ambiente estrictamente controlado.

Este metal fundido se vierte luego en un molde para que se enfríe y solidifique en una forma tosca llamada lingote.

Fundamentalmente, todo este proceso se realiza típicamente en un horno de vacío. El vacío evita que el metal fundido reaccione con el oxígeno o el nitrógeno del aire, lo que introduciría contaminantes en el blanco final.

Una vez enfriado, el lingote se somete a un extenso mecanizado. Este paso final corta el blanco a las dimensiones precisas requeridas por el cátodo de pulverización y crea el acabado superficial necesario.

Método 2: Metalurgia de polvos (Sinterización)

La metalurgia de polvos (PM) es una técnica más avanzada utilizada para materiales que son difíciles o imposibles de fundir. Esto incluye materiales con puntos de fusión extremadamente altos o aleaciones hechas de elementos que no se mezclan bien cuando están fundidos.

El proceso comienza con polvos extremadamente finos y de alta pureza de los materiales constituyentes. Estos polvos se miden y mezclan con precisión para asegurar una mezcla perfectamente homogénea.

Esta mezcla de polvos se consolida luego bajo una inmensa presión y alta temperatura. Una técnica común es el Prensado Isostático en Caliente (HIP), donde el material se calienta muy por debajo de su punto de fusión mientras se somete a alta presión desde todas las direcciones.

Esta combinación de calor y presión hace que las partículas de polvo se unan y fusionen, creando un bloque sólido y de alta densidad sin llegar a fundirse. Este bloque sólido se mecaniza luego a su forma final, al igual que un lingote fundido.

Por qué el método de fabricación es importante

La elección entre fundición y PM impacta directamente las características físicas del blanco, lo que tiene un efecto significativo en el rendimiento de la pulverización.

Impacto en la pureza y la contaminación

Ambos métodos buscan una alta pureza, pero la fuente de contaminación difiere. En la fundición, el riesgo principal son los gases disueltos como el oxígeno de cualquier aire residual. El procesamiento al vacío es esencial para minimizar esto.

En PM, el riesgo proviene de la gran superficie de los polvos iniciales, que pueden adsorber humedad u otros contaminantes. El manejo cuidadoso del polvo es crítico.

Impacto en la densidad

Un blanco de alta densidad es crucial para un proceso estable. La porosidad (espacios vacíos) dentro de un blanco puede atrapar gas, que puede "desgasificarse" violentamente durante la pulverización, causando arcos y partículas que salpican el sustrato.

Si bien la fundición produce blancos densos, técnicas como el HIP en metalurgia de polvos son reconocidas por lograr densidades superiores al 99.5% del máximo teórico, creando un material excepcionalmente estable.

Impacto en la estructura del grano

Esta es la diferencia más significativa. La fundición implica un enfriamiento lento de un líquido, lo que a menudo resulta en granos cristalinos grandes y no uniformes.

La metalurgia de polvos, por el contrario, fusiona pequeñas partículas en estado sólido, produciendo un blanco con una estructura de grano muy fina y altamente uniforme. Una estructura de grano uniforme conduce a una tasa de pulverización más consistente en toda la cara del blanco, mejorando la uniformidad de la película depositada.

Comprendiendo las compensaciones

Ningún método es universalmente superior; la elección ideal depende completamente del material que se procesa y del resultado deseado.

El caso de la fundición

La fundición suele ser más rentable y sencilla para metales y aleaciones comunes como el aluminio, el cobre o el titanio. Es adecuada para materiales con un único punto de fusión razonable.

Sin embargo, la fundición tiene dificultades con los metales refractarios (por ejemplo, el tungsteno) debido a sus puntos de fusión extremos. Tampoco es adecuada para aleaciones cuyos componentes tienen puntos de fusión muy diferentes, ya que pueden separarse durante el enfriamiento (segregación).

El caso de la metalurgia de polvos

La metalurgia de polvos sobresale donde la fundición falla. Es el método preferido, y a menudo el único, para producir blancos de metales refractarios, blancos cerámicos (como el óxido de indio y estaño, o ITO) y aleaciones complejas.

El beneficio principal es el control microestructural superior, que ofrece una uniformidad de pulverización inigualable. El principal inconveniente es que generalmente es un proceso más complejo y costoso.

Tomar la decisión correcta para su material

El método de fabricación es una especificación clave que debe considerar al adquirir un blanco.

- Si su material es un metal simple o una aleación estándar: La fundición suele ser el método más económico y eficaz que proporciona excelentes resultados.

- Si su material es una aleación compleja, un metal refractario o una cerámica: La metalurgia de polvos es casi siempre la opción superior o la única viable para garantizar la integridad y el rendimiento del material.

- Si su objetivo principal es la máxima uniformidad de la película y la estabilidad del proceso: Priorice un blanco fabricado mediante metalurgia de polvos (específicamente HIP) por su estructura de grano fino y homogéneo.

Comprender el proceso de fabricación de su blanco es el primer paso para controlar la calidad y la consistencia de su película delgada final.

Tabla resumen:

| Método | Mejor para | Proceso clave | Ventaja clave |

|---|---|---|---|

| Fundición | Metales simples, aleaciones estándar (Al, Cu, Ti) | Fusión y solidificación al vacío | Rentable para materiales comunes |

| Metalurgia de polvos | Metales refractarios, cerámicas, aleaciones complejas | Prensado Isostático en Caliente (HIP) | Control microestructural y uniformidad superiores |

¿Necesita un blanco de pulverización de alto rendimiento para su laboratorio?

El método de fabricación impacta directamente la estabilidad de su proceso de pulverización y la calidad de la película delgada. En KINTEK, nos especializamos en la producción de blancos de pulverización de alta pureza y equipos de laboratorio adaptados a sus requisitos específicos de material y aplicación. Ya sea que necesite blancos fundidos para aleaciones estándar o blancos de metalurgia de polvos para metales refractarios y cerámicas, nuestra experiencia garantiza un rendimiento óptimo y la uniformidad de la película.

Contacte a KINTEK hoy para discutir sus necesidades de blancos y elevar su proceso de deposición de películas delgadas.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Barco de evaporación de cerámica aluminizada para deposición de película delgada

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Enfriador de trampa fría directa para vacío

- Sistema de Reactor de Máquina MPCVD de Resonador Cilíndrico para Deposición Química de Vapor de Plasma de Microondas y Crecimiento de Diamantes de Laboratorio

La gente también pregunta

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Cuáles son las aplicaciones de PECVD? Esencial para semiconductores, MEMS y células solares

- ¿Cuál es el principio de la deposición química de vapor asistida por plasma? Lograr la deposición de película delgada a baja temperatura

- ¿Cuáles son las ventajas de la PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura