Sí, un molino de bolas es una herramienta esencial para la molienda fina. Está diseñado específicamente para reducir materiales sólidos a un polvo fino o una suspensión. Al controlar sus parámetros operativos, un molino de bolas puede producir consistentemente tamaños de partículas que van desde unos pocos milímetros hasta 10 micras, con versiones especializadas capaces de lograr una finura a nivel submicrónico e incluso nanométrico.

Un molino de bolas no solo se usa para la molienda fina; es una tecnología fundamental para lograrla. Su eficacia radica en las fuerzas duales de impacto y atrición, pero su verdadero poder se desbloquea al hacer coincidir con precisión la velocidad, el medio y la carga del molino con el material específico y el tamaño de partícula objetivo.

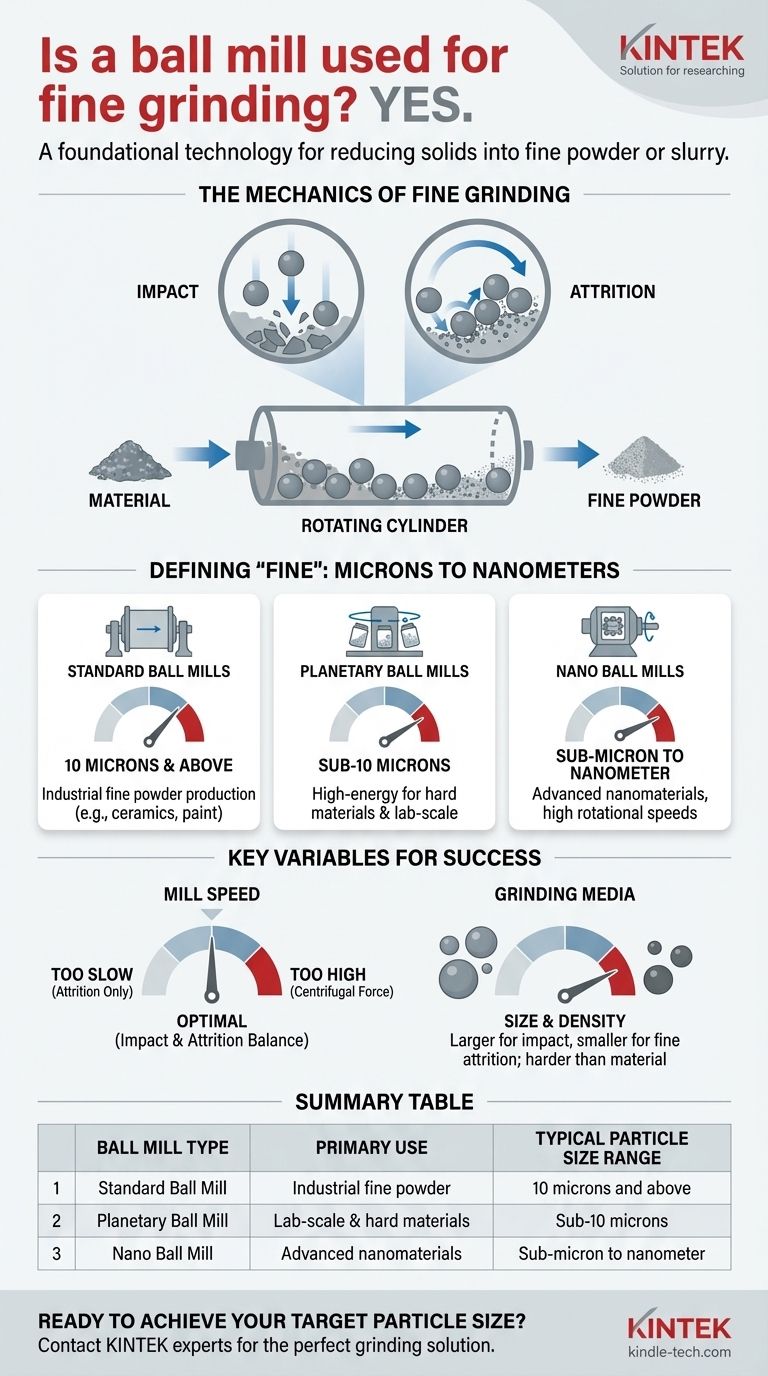

La Mecánica de la Molienda Fina

Un molino de bolas es un concepto simple con resultados sofisticados. Consiste en un cilindro hueco giratorio parcialmente lleno de medios de molienda, típicamente bolas de acero o cerámica. A medida que el cilindro gira, el medio se eleva y luego cae, moliendo el material cargado en su interior.

El Principio de Impacto y Atrición

La acción de molienda se logra a través de dos mecanismos principales.

El impacto ocurre cuando las bolas de molienda se elevan en el costado del cilindro giratorio y luego caen, golpeando el material de abajo. Este potente golpe es muy eficaz para romper partículas más grandes y frágiles.

La atrición ocurre a medida que las bolas caen en cascada y ruedan unas sobre otras. Esto crea una acción constante de cizallamiento y frotamiento que reduce las partículas, lo que lo hace especialmente eficaz para producir polvos muy finos.

Cómo Funciona un Molino de Bolas

En una configuración típica, el material a moler se introduce por un extremo del cilindro horizontal. A medida que el molino gira, la acción de volteo de las bolas reduce progresivamente el tamaño de las partículas. El material finamente molido sale por el extremo de descarga, lo que permite un funcionamiento continuo.

Definiendo "Fino": De Micras a Nanómetros

El término "molienda fina" puede significar cosas diferentes según la aplicación. Los molinos de bolas son lo suficientemente versátiles como para cubrir un amplio espectro de requisitos de tamaño de partícula, desde polvos industriales estándar hasta nanomateriales avanzados.

Molinos de Bolas Estándar para Polvos Finos

Un molino de bolas convencional es muy eficaz para producir polvos con un tamaño de partícula igual o inferior a 10 micras. Esto lo convierte en una herramienta fundamental en industrias como el procesamiento de minerales, la cerámica y la fabricación de pinturas, donde un polvo fino y consistente es esencial.

Molinos de Alta Energía y Planetarios

Para aplicaciones más exigentes, los molinos de bolas planetarios ofrecen una mayor entrada de energía. En estos dispositivos, los recipientes de molienda giran sobre una gran rueda "solar" mientras también giran sobre su propio eje. Esta combinación de fuerzas aumenta drásticamente la energía de molienda, lo que los hace ideales para materiales muy duros o para lograr tamaños de partículas más pequeños más rápidamente.

Llegando a la Nanoescala

Los nanomolinos de bolas especializados están diseñados para una finura máxima. Al utilizar velocidades de rotación muy altas y medios de molienda más pequeños, estos molinos pueden superar las fuerzas físicas que mantienen unidos los materiales a nivel molecular. Este proceso intensivo puede reducir los materiales a la escala submicrónica y nanométrica, un requisito crítico en productos farmacéuticos, electrónica y ciencia de materiales avanzados.

Comprendiendo las Variables Clave y las Compensaciones

Lograr el tamaño de partícula deseado no es automático; requiere un control cuidadoso sobre varios factores clave. La mala gestión de estas variables puede conducir a una molienda ineficiente o a la imposibilidad de alcanzar la finura deseada.

El Factor Crítico de la Velocidad del Molino

La velocidad de rotación del molino es primordial. Si la velocidad es demasiado baja, las bolas solo se deslizarán y rodarán, dependiendo únicamente de la atrición, lo cual es lento. Si la velocidad es demasiado alta, la fuerza centrífuga fijará las bolas y el material a la pared del cilindro, deteniendo por completo la acción de molienda. La velocidad óptima permite que las bolas caigan en cascada, asegurando un equilibrio perfecto de impacto y atrición.

Combinación del Medio con el Material

El medio de molienda (las propias bolas) debe elegirse cuidadosamente. El tamaño, la densidad y el material de las bolas dictan la eficiencia de la molienda. Las bolas más grandes y densas crean mayores fuerzas de impacto para romper la alimentación gruesa, mientras que las bolas más pequeñas proporcionan una mayor superficie para la molienda fina por atrición. El medio también debe ser más duro que el material que se está moliendo para evitar la contaminación.

No es una Solución Única para Todos

Aunque es increíblemente versátil, un molino de bolas está optimizado para la molienda fina y ultrafina. Para la trituración gruesa inicial de rocas muy grandes, otras máquinas como las trituradoras de mandíbulas son más eficientes energéticamente. Un molino de bolas funciona mejor cuando se le alimenta un material previamente triturado, que luego refina hasta el tamaño final deseado.

Tomando la Decisión Correcta para su Objetivo

Seleccionar el enfoque de molienda adecuado depende completamente de su objetivo final. La versatilidad de los molinos de bolas significa que es probable que exista una configuración adecuada para sus necesidades.

- Si su objetivo principal es la producción confiable de polvos industriales (por ejemplo, 10-50 micras): Un molino de bolas estándar de alimentación continua es una solución probada y rentable.

- Si su objetivo principal es la molienda a escala de laboratorio o el procesamiento de materiales muy duros: Un molino de bolas planetario de alta energía proporciona la fuerza y la flexibilidad necesarias.

- Si su objetivo principal es producir materiales avanzados con tamaños de partícula submicrónicos o nanométricos: Debe invertir en un nanomolino de bolas especializado diseñado para molienda de alta intensidad.

Al comprender estos principios básicos, puede controlar con precisión el proceso de molienda para lograr el tamaño de partícula deseado con una consistencia notable.

Tabla Resumen:

| Tipo de Molino de Bolas | Uso Principal | Rango Típico de Tamaño de Partícula |

|---|---|---|

| Molino de Bolas Estándar | Producción industrial de polvo fino | 10 micras y superior |

| Molino de Bolas Planetario | Escala de laboratorio y materiales duros | Sub-10 micras |

| Nanomolino de Bolas | Nanomateriales avanzados | Submicrónico a nanométrico |

¿Listo para Alcanzar su Tamaño de Partícula Objetivo?

Ya sea que necesite una producción confiable de polvo fino o esté superando los límites de la nanotecnología, el equipo de molienda adecuado es fundamental. KINTEK se especializa en proporcionar molinos de bolas de alta calidad y consultoría experta para ayudarlo a seleccionar la solución perfecta para su material y requisitos de finura.

Contacte hoy mismo a nuestros expertos en equipos de laboratorio para discutir cómo podemos optimizar su proceso de molienda para obtener resultados y eficiencia superiores.

Guía Visual

Productos relacionados

- Molino de Bolas de Laboratorio de Acero Inoxidable para Polvo Seco y Líquido con Revestimiento de Cerámica y Poliuretano

- Molino de bolas de laboratorio con frasco de aleación metálica y bolas

- Molino de Cilindros Horizontal de Laboratorio

- Molino de Tarros Horizontal de Cuatro Cuerpos de Laboratorio

- Máquina de Molienda de Molino Planetario Horizontal de Laboratorio

La gente también pregunta

- ¿Cuál es la diferencia entre un molino de bolas y un molino planetario? Elija la herramienta de molienda adecuada para su laboratorio

- ¿Cómo afecta la velocidad del molino de bolas a la reducción de tamaño? Optimice la eficiencia de molienda y el tamaño de partícula

- ¿Por qué se utiliza un molino de bolas para la mezcla mecánica en electrolitos a base de PEO? Lograr pureza y homogeneidad sin disolventes

- ¿Cuál es la función principal del molido de alta energía en las HEC? Desbloquear el potencial cinético para una síntesis superior

- ¿Cuál es la función de un molino de bolas planetario en la síntesis de nanocompuestos de (Cu–10Zn)-Al2O3? Aleación de alta energía

- ¿Cuál es la función de un molino de bolas planetario para acero eutéctico nanoestructurado? Preparación esencial para aleaciones de alta resistencia

- ¿Cuál es el papel fundamental de un molino de bolas planetario en el procesamiento de cargas inorgánicas? Mejora del rendimiento de la batería

- ¿Cuál es el papel fundamental de un molino de bolas planetario en la síntesis de electrolitos sólidos de sulfuro? Dominio de la aleación de alta energía