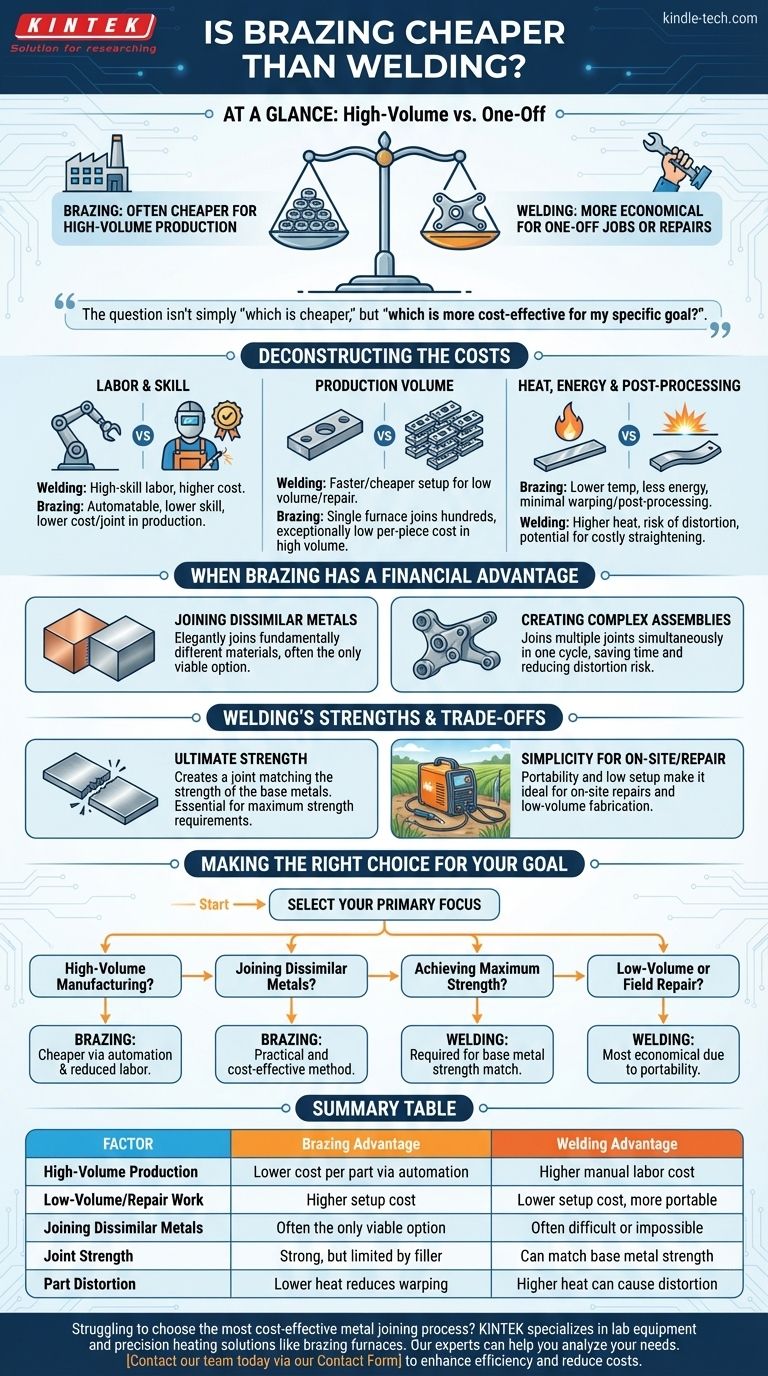

A primera vista, la soldadura fuerte (brazing) suele ser más barata que la soldadura por fusión (welding) para producción de alto volumen, pero la soldadura por fusión es típicamente más económica para trabajos únicos o reparaciones. El costo real no está en el nombre del proceso, sino en la aplicación específica, considerando la mano de obra, el potencial de automatización, los materiales y el rendimiento requerido de la unión.

La pregunta no es simplemente "¿cuál es más barato?", sino "¿cuál es más rentable para mi objetivo específico?". La principal ventaja de costo de la soldadura fuerte radica en su idoneidad para la automatización en la producción en masa, mientras que la ventaja de la soldadura por fusión es su flexibilidad y menor costo de configuración para trabajos manuales de bajo volumen.

Deconstruyendo los costos: Más allá del precio inicial

El precio final de unir dos metales es la suma de varios factores. Comprender estos componentes es clave para tomar una decisión financiera informada.

El papel de la mano de obra y la habilidad

La soldadura por fusión, especialmente para aplicaciones críticas, a menudo requiere un operador certificado y altamente calificado, lo que se traduce en mayores costos de mano de obra.

Muchos procesos de soldadura fuerte, como la soldadura en horno o por inducción, pueden automatizarse o ser realizados por mano de obra menos calificada, reduciendo drásticamente el costo por unión en un entorno de producción.

El impacto del volumen de producción

Para una sola reparación o un puñado de prototipos, la configuración para la soldadura manual es más rápida y barata.

En la fabricación de alto volumen, la soldadura fuerte sobresale. Un solo horno puede unir cientos de ensamblajes complejos a la vez, lo que hace que el costo por pieza sea excepcionalmente bajo en comparación con soldar cada unión individualmente.

Calor, energía y post-procesamiento

La soldadura fuerte se realiza a temperaturas más bajas que la soldadura por fusión, lo que significa que consume menos energía.

Esta menor entrada de calor también reduce significativamente el riesgo de deformación o distorsión de los metales base, especialmente en piezas delgadas. Esto minimiza la necesidad de costosas operaciones de enderezamiento o mecanizado posteriores a la unión que son comunes con la soldadura por fusión.

Cuando la soldadura fuerte presenta una clara ventaja financiera

Ciertos requisitos técnicos hacen que la soldadura fuerte sea la opción más práctica y, por lo tanto, más rentable por defecto.

Unión de metales disímiles

Intentar soldar metales fundamentalmente diferentes, como cobre con acero, a menudo es técnicamente difícil o imposible.

La soldadura fuerte resuelve elegantemente este problema. Forma una fuerte unión metalúrgica entre materiales disímiles, lo que la convierte en la única opción viable y económica para tales aplicaciones.

Creación de ensamblajes complejos

Si tiene una pieza con múltiples uniones muy juntas, la soldadura fuerte puede unirlas todas simultáneamente en un solo ciclo de calentamiento.

Soldar manualmente cada una de esas uniones sería mucho más lento y costoso, aumentando el riesgo de distorsión con cada pasada.

Comprendiendo las ventajas y desventajas: Fortalezas de la soldadura por fusión

La soldadura fuerte no es una solución universal. En algunos escenarios, la soldadura por fusión es la opción superior y más apropiada, independientemente de las comparaciones de costos.

La cuestión de la resistencia máxima

Una soldadura por fusión correctamente ejecutada fusiona los metales base, creando una unión que puede ser tan fuerte como los propios materiales.

La resistencia de una unión soldada fuerte está limitada por la resistencia al cizallamiento del metal de aportación, que es fuerte pero típicamente no tan fuerte como los metales base. Si la resistencia máxima es el principal factor de diseño, la soldadura por fusión es la elección necesaria.

Simplicidad para trabajos in situ y de reparación

La portabilidad y la configuración mínima de los procesos de soldadura por fusión comunes (como electrodo o MIG) los hacen ideales para reparaciones in situ o fabricación de bajo volumen.

Configurar una atmósfera controlada o una bobina de inducción para una única reparación de soldadura fuerte a menudo es poco práctico y prohibitivamente costoso.

Tomando la decisión correcta para su objetivo

Seleccione su proceso basándose en el costo total para lograr su objetivo operativo específico.

- Si su enfoque principal es la fabricación de alto volumen: La soldadura fuerte es casi siempre más barata debido a su enorme potencial de automatización y reducción de costos de mano de obra.

- Si su enfoque principal es unir metales disímiles: La soldadura fuerte es el método más práctico y rentable, ya que la soldadura por fusión a menudo no es una opción viable.

- Si su enfoque principal es lograr la máxima resistencia de la unión: La soldadura por fusión es la opción requerida, ya que crea una unión que puede igualar la resistencia de los materiales base.

- Si su enfoque principal es el trabajo de reparación de bajo volumen o en campo: El bajo costo de configuración y la portabilidad de la soldadura manual la convierten en la opción más económica.

En última instancia, la opción más rentable es la que mejor se alinea con sus requisitos de material, volumen y rendimiento.

Tabla resumen:

| Factor | Ventaja de la Soldadura Fuerte | Ventaja de la Soldadura por Fusión |

|---|---|---|

| Producción de Alto Volumen | Menor costo por pieza mediante automatización | Mayor costo de mano de obra manual |

| Trabajo de Bajo Volumen/Reparación | Mayor costo de configuración | Menor costo de configuración, más portátil |

| Unión de Metales Disímiles | A menudo la única opción viable y rentable | A menudo difícil o imposible |

| Resistencia de la Unión | Fuerte, pero limitada por el metal de aportación | Puede igualar la resistencia del metal base |

| Distorsión de la Pieza | Menor calor reduce el riesgo de deformación | Mayor calor puede causar distorsión |

¿Tiene dificultades para elegir el proceso de unión de metales más rentable para su proyecto? KINTEK se especializa en equipos y consumibles de laboratorio, satisfaciendo las necesidades de laboratorio con soluciones de calentamiento de precisión como hornos de soldadura fuerte. Nuestros expertos pueden ayudarle a analizar su volumen de producción, materiales y requisitos de rendimiento para determinar el camino óptimo y más económico a seguir. Contacte a nuestro equipo hoy a través de nuestro Formulario de Contacto para discutir cómo podemos mejorar la eficiencia de su laboratorio y reducir sus costos de unión.

Guía Visual

Productos relacionados

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

La gente también pregunta

- ¿Cuál es la temperatura de un horno de tratamiento térmico? Dominando la precisión para las propiedades de su material

- ¿Puede el calor viajar a través del vacío? Sí, a través de la radiación térmica.

- ¿Cuál es la temperatura de la carburación al vacío? Optimice su proceso de tratamiento térmico

- ¿Cuál es la temperatura máxima de un horno de arco eléctrico? Aprovechando el calor similar al solar para la fusión industrial

- ¿Por qué es necesario un ambiente de vacío para el sinterizado de composites de ZrB2-SiC dentro de un horno de prensado en caliente al vacío?

- ¿Qué características se requieren en los equipos de hornos de alta temperatura para la pirólisis a gran escala de partículas de nanoempaquetado?

- ¿A qué temperatura se suelda fuerte (brazing) el cobre en grados Celsius? Consiga el calor adecuado para juntas fuertes

- ¿Se puede determinar la temperatura de un vacío? Desentrañando la física del espacio 'vacío'