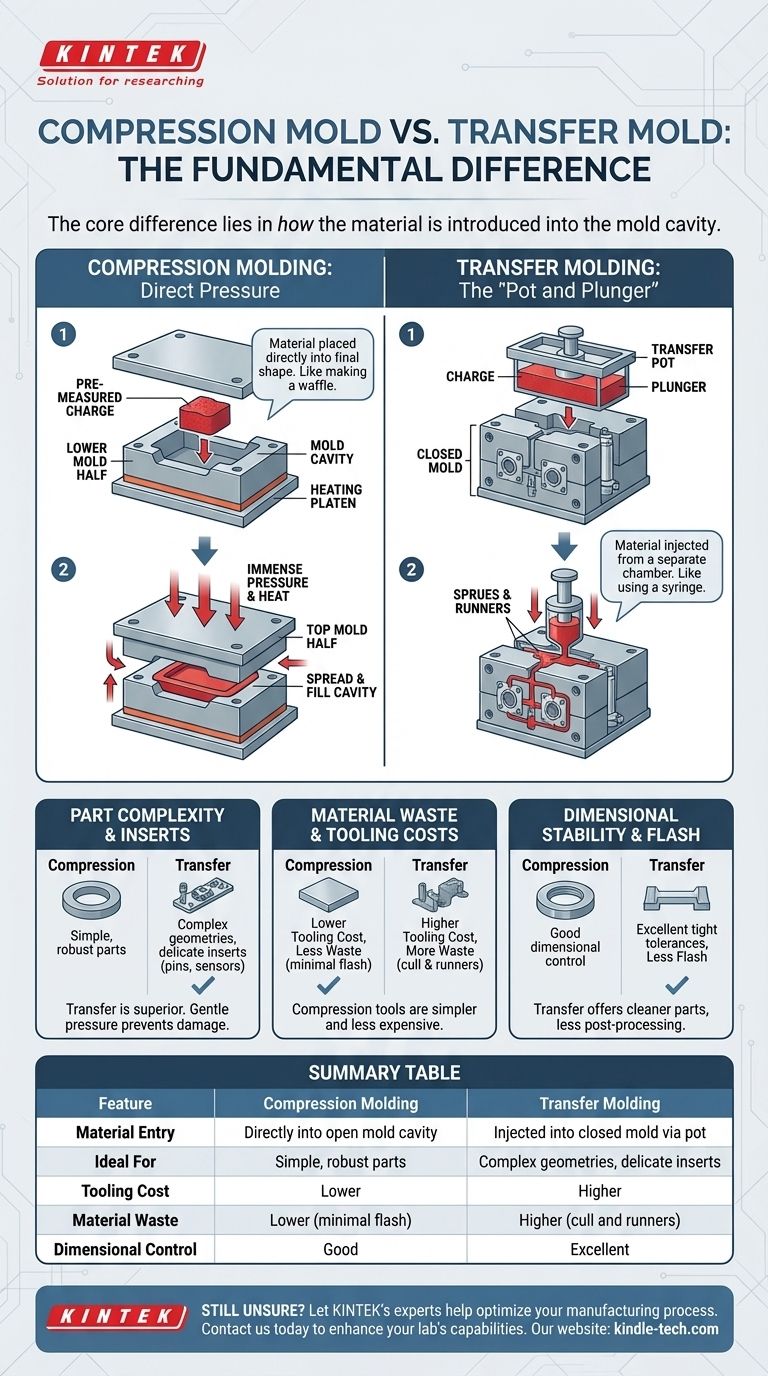

No, el moldeo por compresión y el moldeo por transferencia son procesos fundamentalmente diferentes. Si bien ambos utilizan calor y presión para dar forma al material, la distinción crítica radica en *cómo* se introduce el material en la cavidad del molde. El moldeo por compresión coloca el material directamente en la forma final del molde, mientras que el moldeo por transferencia calienta e inyecta el material desde una cámara separada a un molde cerrado.

La diferencia fundamental a comprender es el control frente a la simplicidad. El moldeo por compresión es un proceso directo y simple ideal para piezas menos complejas, mientras que el moldeo por transferencia es un proceso indirecto que ofrece un mayor control para geometrías intrincadas y componentes delicados.

La mecánica central: cómo entra el material en el molde

La diferencia definitoria entre estos dos métodos es la trayectoria que sigue la materia prima antes de convertirse en una pieza terminada. Esta única distinción impulsa todas las ventajas y desventajas subsiguientes.

Moldeo por compresión: presión directa

En el moldeo por compresión, una cantidad pre-medida de material de moldeo, llamada carga, se coloca directamente en la mitad inferior abierta y calentada de la cavidad del molde.

Luego se cierra la mitad superior del molde, aplicando una presión inmensa. Esta acción obliga al material a esparcirse y llenar toda la cavidad, tomando su forma. Es análogo a hacer un gofre: colocas la masa directamente en la plancha y cierras la tapa para formar la forma final.

Moldeo por transferencia: la "cámara de transferencia y el émbolo"

El moldeo por transferencia añade un paso intermedio. La carga no se coloca en la cavidad de la pieza en sí, sino en una cámara separada conocida como cámara de transferencia, ubicada encima de la cavidad.

El molde se cierra *primero*. Luego, un émbolo presuriza el material en la cámara, calentándolo hasta un estado líquido y forzándolo a través de canales (bebederos y canales de alimentación) hacia la cavidad del molde completamente cerrada. Esto es más parecido a usar una jeringa para inyectar líquido en un recipiente.

Por qué esta diferencia es importante para su pieza

La elección entre estos métodos tiene consecuencias directas en el diseño de la pieza, el desperdicio de material y los costos de las herramientas.

Complejidad de la pieza e inserciones

El moldeo por transferencia es muy superior para piezas con geometrías complejas o inserciones delicadas (como pines metálicos o sensores electrónicos).

Debido a que el molde ya está cerrado cuando fluye el material, este entra con una presión más constante y suave. Esto evita daños o el desplazamiento de componentes de inserción frágiles. La alta presión directa del moldeo por compresión puede doblar fácilmente pines o agrietar inserciones.

Desperdicio de material y costos de herramientas

Las herramientas de moldeo por compresión son generalmente más simples y menos costosas de fabricar. El proceso puede ser muy eficiente con el material, ya que la carga se puede medir para que coincida estrechamente con el volumen final de la pieza.

Las herramientas de moldeo por transferencia son más complejas debido a la cámara de transferencia, el émbolo y el sistema de canales integrados, lo que genera costos iniciales de herramientas más altos. También crea inherentemente más desperdicio, ya que el material sobrante en la cámara y los canales (la "escoria") se cura y debe desecharse.

Estabilidad dimensional y rebaba

El moldeo por transferencia generalmente ofrece tolerancias dimensionales más estrictas y produce menos "rebaba" (material sobrante que se filtra donde se unen las mitades del molde).

Dado que el molde se cierra y se sujeta antes de la inyección, hay muy pocas oportunidades para que el material se escape. Esto da como resultado piezas más limpias que requieren menos post-procesamiento.

Comprender las compensaciones

Ningún proceso es universalmente mejor; simplemente son adecuados para diferentes tareas. Comprender sus limitaciones inherentes es clave para tomar una decisión informada.

La simplicidad del moldeo por compresión

Su principal ventaja es su simplicidad, lo que se traduce en menores costos de herramientas y tiempos de ciclo más rápidos para la aplicación correcta. Es ideal para piezas más grandes, simples y robustas, como componentes eléctricos, juntas y paneles automotrices. Su principal limitación es la falta de control fino sobre el flujo del material.

La precisión del moldeo por transferencia

Su principal ventaja es la precisión y el control que ofrece, lo que lo convierte en el método preferido para piezas pequeñas e intrincadas y aplicaciones de sobremoldeo. Las compensaciones son la mayor inversión en herramientas y el desperdicio de material inevitable de la escoria.

Tomar la decisión correcta para su aplicación

Su decisión final debe guiarse por los requisitos específicos de su pieza y sus objetivos de producción.

- Si su enfoque principal es la rentabilidad para piezas más simples y robustas sin inserciones: El moldeo por compresión es casi siempre la elección correcta.

- Si su enfoque principal es producir piezas complejas con inserciones delicadas o tolerancias estrictas: El moldeo por transferencia proporciona el control y la precisión necesarios.

- Si su enfoque principal es producir grandes volúmenes de piezas termoestables pequeñas y detalladas: La consistencia y la baja rebaba del moldeo por transferencia a menudo lo hacen más eficiente a largo plazo, a pesar de los mayores costos de las herramientas.

Al comprender que la diferencia clave es cómo se entrega el material a la cavidad, puede seleccionar con confianza el proceso de fabricación que mejor se adapte a la complejidad de su diseño y al presupuesto de su proyecto.

Tabla de resumen:

| Característica | Moldeo por compresión | Moldeo por transferencia |

|---|---|---|

| Entrada de material | Directamente en la cavidad del molde abierta | Inyectado en el molde cerrado a través de la cámara de transferencia |

| Ideal para | Piezas simples y robustas | Geometrías complejas, inserciones delicadas |

| Costo de herramientas | Menor | Mayor |

| Desperdicio de material | Menor (rebaba mínima) | Mayor (escoria y canales) |

| Control dimensional | Bueno | Excelente |

¿Aún no está seguro de qué proceso de moldeo es adecuado para su aplicación?

Permita que los expertos de KINTEK le ayuden a optimizar su proceso de fabricación. Nos especializamos en proporcionar el equipo de laboratorio y los consumibles adecuados para respaldar sus necesidades de moldeo por compresión o transferencia. Nuestro equipo puede guiarlo hacia la solución más eficiente para el diseño específico de su pieza y sus objetivos de producción.

Contáctenos hoy para discutir cómo podemos mejorar las capacidades de su laboratorio y optimizar su flujo de trabajo de fabricación.

Guía Visual

Productos relacionados

- Molde de Prensa Cuadrado para Aplicaciones de Laboratorio

- Molde de prensa eléctrica de calentamiento cilíndrico de laboratorio para aplicaciones de laboratorio

- Molde de Prensa Infrarroja de Laboratorio

- Prensa de Calentamiento de Doble Placa para Laboratorio

- Prensa de vulcanización de placas para laboratorio de vulcanización de caucho

La gente también pregunta

- ¿Cómo funcionan conjuntamente los moldes de grafito y las prensas hidráulicas? ¡Perfeccione hoy mismo su preformado de FeCrAl!

- ¿Cuál es el papel de los moldes de grafito de alta resistencia en el prensado en caliente al vacío del Berilio? Mejora la densificación y la precisión

- ¿Cuál es el papel físico de los moldes de grafito durante el prensado en caliente al vacío de cuerpos en verde compuestos de Cu-Al2O3?

- ¿Por qué se requieren una prensa hidráulica de laboratorio y moldes de precisión para prensar cuerpos en verde de fase MAX? - Guía experta

- ¿Cómo contribuyen los moldes de grafito personalizados a los compuestos de escamas de grafito/Al-20% Si? Optimizar la microestructura y la conductividad