En principio, sí. El recubrimiento de carbono tipo diamante (DLC) es altamente resistente a la corrosión porque el material en sí es químicamente inerte y no reacciona con ácidos, álcalis u otros agentes corrosivos. Sin embargo, su eficacia en una aplicación del mundo real depende enteramente de la calidad del recubrimiento y del sustrato sobre el que se aplica.

La resistencia a la corrosión de una pieza recubierta con DLC no está determinada por el material DLC en sí, sino por la capacidad del recubrimiento para formar una barrera perfecta e impenetrable. Cualquier microorificio o defecto puede provocar una corrosión localizada del material subyacente.

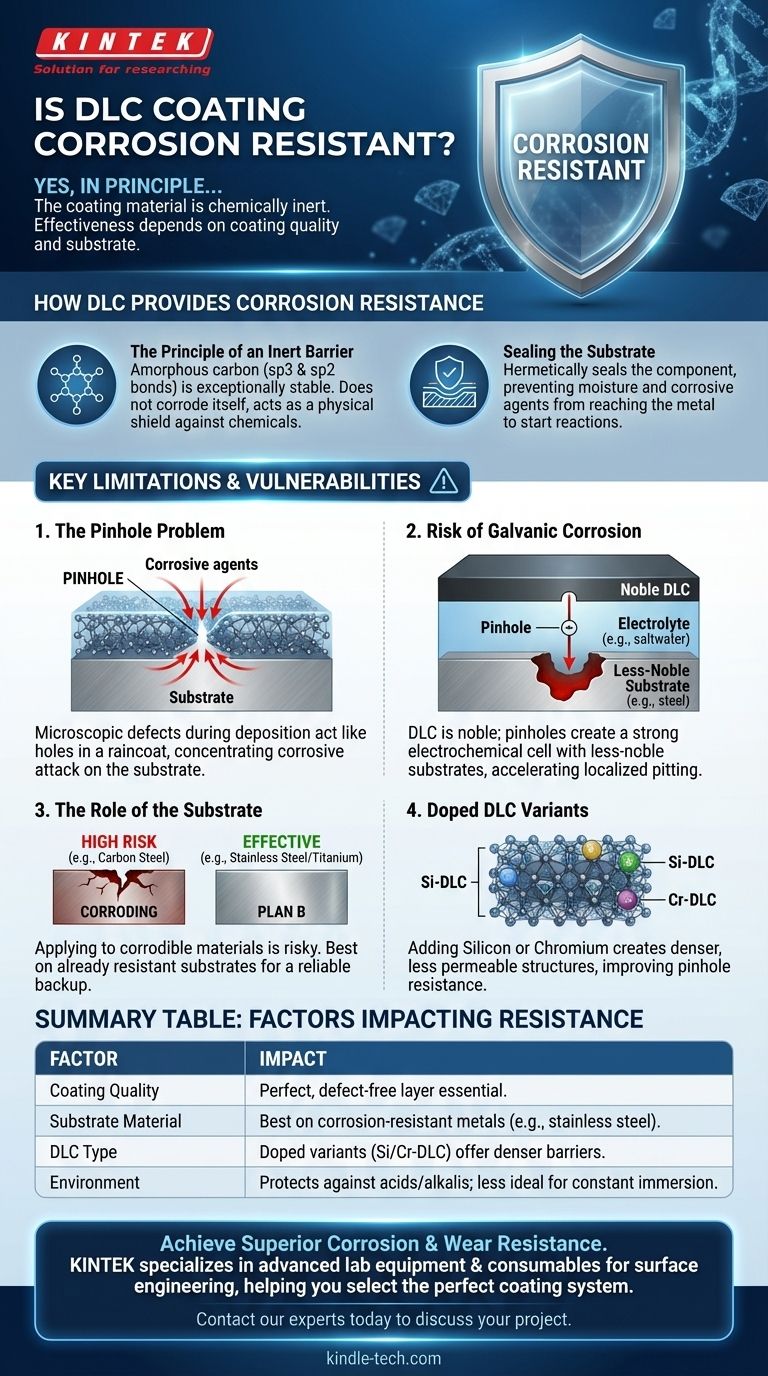

Cómo el DLC proporciona resistencia a la corrosión

El mecanismo de protección del DLC es sencillo: actúa como una barrera física. Aísla el componente subyacente, o sustrato, del entorno corrosivo.

El principio de una barrera inerte

El DLC es una forma de carbono amorfo con una estructura que contiene enlaces tanto tipo diamante (sp3) como tipo grafito (sp2). Esta estructura lo hace excepcionalmente estable y no reactivo, similar a una cerámica o un metal noble.

No se corroe a sí mismo; su único trabajo es evitar que la humedad y los productos químicos corrosivos lleguen al metal subyacente.

Sellado del sustrato

Piense en el DLC como una pintura de alto rendimiento. Cuando se aplica perfectamente, sella herméticamente el sustrato. Esta barrera evita que las reacciones electroquímicas que causan el óxido y otras formas de corrosión se inicien.

Limitaciones clave del DLC para la protección contra la corrosión

Confiar ciegamente en el DLC es un error común. El recubrimiento en sí es inerte, pero el sistema de recubrimiento (la combinación de la capa de DLC y el sustrato) tiene vulnerabilidades críticas.

El problema del microorificio

Durante el proceso de deposición PVD o PACVD, pueden formarse defectos microscópicos conocidos como microorificios. Estos son pequeños vacíos, a menudo invisibles a simple vista, que penetran toda la profundidad del recubrimiento.

Un solo microorificio actúa como un agujero en un impermeable. El área debajo del agujero se moja, y en este caso, el sustrato queda expuesto. Todo el ataque corrosivo se concentrará en ese pequeño punto.

Riesgo de corrosión galvánica

Esta situación se agrava por un fenómeno llamado corrosión galvánica. Debido a que el DLC es muy noble (no reactivo), crea una fuerte celda electroquímica con un sustrato menos noble como el acero cuando hay un electrolito (como agua salada) presente.

Esta celda acelera drásticamente la corrosión en la base del microorificio, lo que lleva a una picadura rápida y localizada que puede ser más destructiva que si la pieza no estuviera recubierta.

El papel del sustrato

Aplicar DLC a un material que ya es propenso a la corrosión, como el acero al carbono simple, es de alto riesgo. Se requiere una preparación meticulosa de la superficie para asegurar un recubrimiento libre de defectos.

Por el contrario, aplicar DLC a un material ya resistente a la corrosión, como el acero inoxidable 316 o el titanio, es una estrategia altamente efectiva. Aquí, el DLC añade propiedades superiores de desgaste y fricción, mientras que el sustrato proporciona un "plan B" confiable contra la corrosión si el recubrimiento se ve comprometido.

Variantes de DLC dopado

El DLC estándar (a-C:H) proporciona un buen rendimiento general. Sin embargo, para una mayor protección contra la corrosión, a menudo se utilizan variantes especializadas. La adición de elementos como silicio (Si-DLC) o cromo (Cr-DLC) puede crear una estructura de recubrimiento más densa y menos permeable que es más resistente a la formación de microorificios.

Tomando la decisión correcta para su aplicación

Para utilizar con éxito el DLC para el control de la corrosión, debe hacer coincidir el sistema de recubrimiento con su objetivo y entorno específicos.

- Si su objetivo principal es agregar resistencia al desgaste a un material ya inerte (como acero inoxidable o titanio): el DLC es una excelente opción que complementa las propiedades del sustrato sin crear nuevos riesgos.

- Si su objetivo principal es proteger un metal base corrosible (como el acero para herramientas): debe priorizar un DLC grueso, multicapa y potencialmente "dopado", aplicado sobre un acabado de superficie impecable.

- Si la pieza estará en inmersión constante o en un entorno químico altamente agresivo: un DLC estándar es probablemente insuficiente. Especifique una variante densa y resistente a los microorificios y considere una subcapa resistente a la corrosión.

En última instancia, ver el DLC no como un simple recubrimiento sino como un sistema de superficie diseñado es la clave para lograr una protección confiable contra la corrosión.

Tabla resumen:

| Factor | Impacto en la resistencia a la corrosión |

|---|---|

| Calidad del recubrimiento | Es esencial una capa perfecta y libre de defectos (sin microorificios). |

| Material del sustrato | Los mejores resultados se obtienen en metales ya resistentes a la corrosión (por ejemplo, acero inoxidable). |

| Tipo de DLC | Las variantes dopadas (por ejemplo, Si-DLC, Cr-DLC) ofrecen barreras más densas y protectoras. |

| Entorno | Protege contra ácidos, álcalis y humedad; menos ideal para inmersión constante. |

Logre una resistencia superior a la corrosión y al desgaste para sus componentes. La eficacia de un recubrimiento DLC depende de la aplicación y la ingeniería expertas. KINTEK se especializa en equipos de laboratorio avanzados y consumibles para ingeniería de superficies, ayudándole a seleccionar y aplicar el sistema de recubrimiento perfecto para sus necesidades específicas. No deje el rendimiento de sus componentes al azar: contacte a nuestros expertos hoy para discutir su proyecto y asegurar una protección duradera.

Guía Visual

Productos relacionados

- Recubrimiento de Diamante CVD Personalizado para Aplicaciones de Laboratorio

- Celda Electrolítica Electroquímica para Evaluación de Recubrimientos

- Blankos de Herramientas de Corte de Diamante CVD para Mecanizado de Precisión

- Fabricante de piezas personalizadas de PTFE Teflon, rejilla de limpieza resistente a la corrosión, cesta de flores

- Lámina Cerámica de Carburo de Silicio (SiC) Resistente al Desgaste, Cerámica Avanzada Fina de Ingeniería

La gente también pregunta

- ¿Cuánto dura el recubrimiento de diamante? Maximice la vida útil con el recubrimiento adecuado para su aplicación

- ¿Cuál es el proceso de recubrimiento de diamante CVD? Cultive una capa de diamante superior y unida químicamente

- ¿Qué es el recubrimiento de diamante CVD? Cultive una capa de diamante súper dura y de alto rendimiento

- ¿Cómo se recubren las herramientas con diamante? Logre una dureza superior y baja fricción para sus herramientas

- ¿Cuáles son los tres tipos de recubrimiento? Una guía para recubrimientos arquitectónicos, industriales y de propósito especial