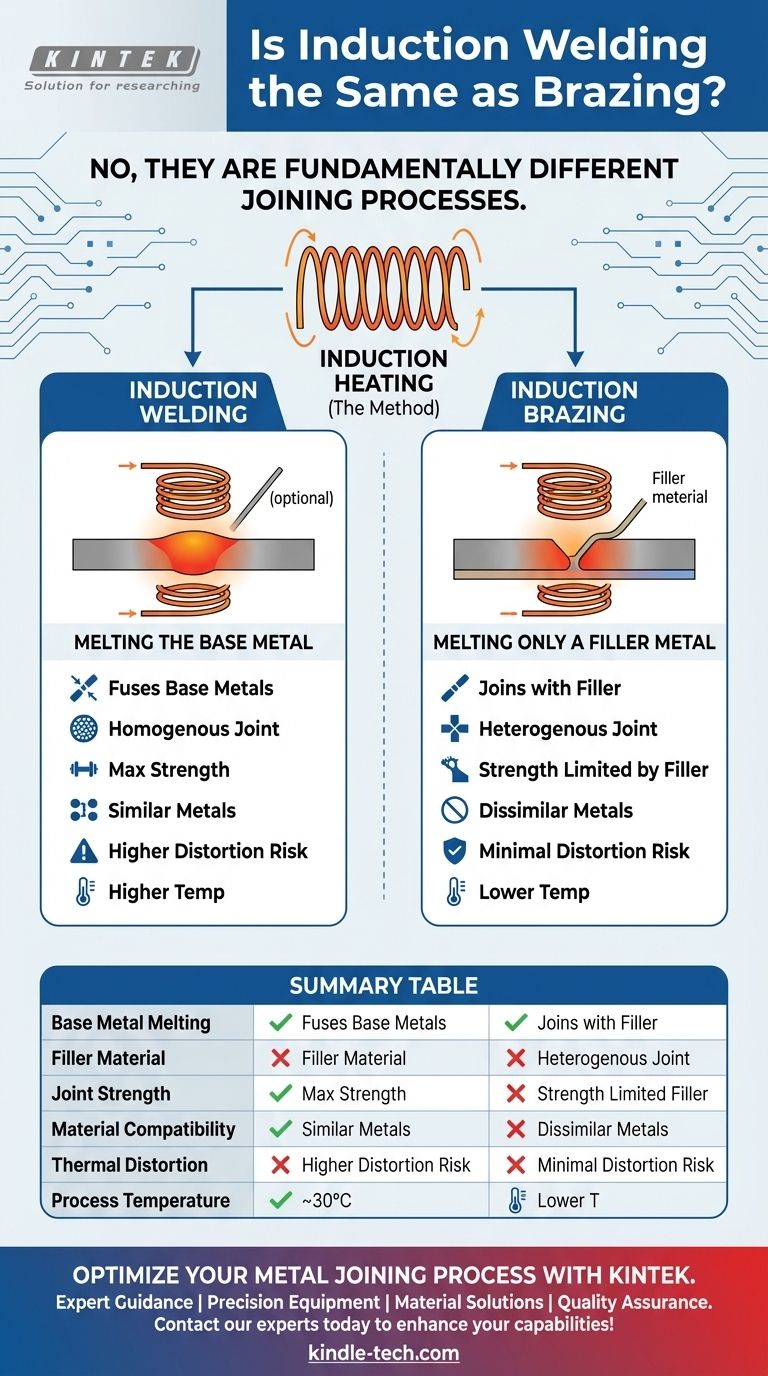

No, la soldadura por inducción no es lo mismo que la soldadura fuerte. Son procesos de unión de metales fundamentalmente diferentes. La soldadura por inducción utiliza calentamiento electromagnético para fundir los propios metales base y unirlos, mientras que la soldadura fuerte utiliza un metal de aportación separado para unir piezas sin fundir los materiales base.

La confusión principal surge porque la inducción es un método de calentamiento, no un proceso de unión. Este único método de calentamiento puede usarse para realizar dos procesos distintos: soldadura (fundiendo los metales base) o soldadura fuerte (fundiendo solo un metal de aportación).

La diferencia fundamental: fundir el metal base

La distinción definitoria entre cualquier proceso de soldadura y la soldadura fuerte es si los materiales base que se unen se funden.

¿Qué es la soldadura?

La soldadura crea una unión metalúrgica directa al fundir los bordes de los materiales base, haciendo que fluyan juntos. Se puede añadir un material de aportación al baño de fusión para aumentar la resistencia.

Cuando esto se hace utilizando corrientes electromagnéticas para generar calor, se denomina soldadura por inducción. El resultado es una pieza de metal única y continua donde la unión es a menudo tan fuerte como los materiales originales.

¿Qué es la soldadura fuerte?

La soldadura fuerte es más parecida a la soldadura blanda a alta temperatura. Une dos componentes fundiendo un metal de aportación con un punto de fusión más bajo que los materiales base.

Este relleno fundido es arrastrado a la holgura ajustada entre las piezas por acción capilar y se solidifica, creando una unión fuerte. Los materiales base se calientan mucho, pero nunca se funden. Cuando la inducción es la fuente de calor, esto se llama soldadura fuerte por inducción.

Dónde encaja la inducción

El calentamiento por inducción es simplemente una herramienta para generar calor rápido, preciso y localizado. Es un método altamente eficiente utilizado en muchos procesos industriales.

Debido a que ofrece un excelente control, puede ajustarse con precisión para calentar metales hasta su punto de fusión para soldar o calentarlos a una temperatura más baja, suficiente para fundir una aleación de soldadura fuerte.

¿Por qué elegir uno u otro?

La elección entre la soldadura por inducción y la soldadura fuerte por inducción depende completamente de los materiales que se van a unir y del resultado deseado para el ensamblaje final.

La resistencia de una unión soldada

Debido a que la soldadura fusiona los materiales base, crea una unión homogénea. Esto es ideal cuando la resistencia máxima es el requisito principal y se están uniendo metales similares o idénticos.

La versatilidad de una unión soldada fuerte

La soldadura fuerte es excepcionalmente eficaz para unir metales diferentes, como cobre con acero, lo que puede ser difícil o imposible de soldar. Dado que los metales base no se funden, hay menos riesgo de distorsión térmica, lo que la hace adecuada para ensamblajes delicados o complejos.

La ventaja del calentamiento por inducción

Independientemente del proceso, el uso de la inducción como fuente de calor proporciona beneficios significativos. Es rápido, limpio, fácilmente automatizable y ofrece resultados altamente repetibles con un desperdicio mínimo de energía.

Comprendiendo las compensaciones

Cada proceso tiene limitaciones inherentes que lo hacen adecuado para diferentes aplicaciones.

Soldadura: Riesgo de distorsión y tensión

El calor intenso y localizado necesario para fundir los metales base puede hacer que se deformen o introducir tensiones internas. Esto es una preocupación significativa para ensamblajes de precisión o materiales delgados.

Soldadura fuerte: La resistencia de la unión es limitada

Aunque una unión soldada fuerte correctamente es muy resistente, su resistencia máxima está determinada por el material de aportación utilizado. La unión normalmente no será tan fuerte como los propios materiales base, a diferencia de una buena soldadura.

La compatibilidad de materiales es clave

La soldadura generalmente se restringe a la unión de metales similares. La soldadura fuerte, sin embargo, sobresale en la unión de una amplia variedad de materiales diferentes porque evita las incompatibilidades metalúrgicas que pueden surgir al intentar fusionar diferentes aleaciones.

Tomando la decisión correcta para su objetivo

Seleccionar el proceso correcto requiere comprender su objetivo principal para la unión.

- Si su objetivo principal es crear una pieza única y monolítica con la máxima resistencia: La soldadura es el proceso correcto, y la inducción es una excelente manera de aplicar el calor.

- Si su objetivo principal es unir metales diferentes o componentes sensibles al calor con una distorsión mínima: La soldadura fuerte es la opción superior, y la inducción proporciona un control preciso de la temperatura.

- Si su objetivo principal es la velocidad, la automatización y la calidad repetible: Utilizar el calentamiento por inducción para soldar o soldar fuerte es una estrategia de fabricación altamente efectiva.

En última instancia, comprender que la soldadura fusiona los metales base mientras que la soldadura fuerte los une con un relleno es la clave para elegir el proceso adecuado para su aplicación.

Tabla resumen:

| Característica | Soldadura por Inducción | Soldadura Fuerte por Inducción |

|---|---|---|

| Fusión del Metal Base | Funde los metales base | No funde los metales base |

| Material de Aportación | Relleno opcional | Metal de aportación requerido |

| Resistencia de la Unión | Tan fuerte como los materiales base | Limitada por la resistencia del metal de aportación |

| Compatibilidad de Materiales | Mejor para metales similares | Excelente para metales diferentes |

| Distorsión Térmica | Mayor riesgo | Riesgo mínimo |

| Temperatura del Proceso | Más alta (punto de fusión del metal base) | Más baja (punto de fusión del relleno) |

Optimice su proceso de unión de metales con KINTEK

¿Tiene dificultades para elegir entre la soldadura por inducción y la soldadura fuerte para su aplicación específica? Deje que la experiencia de KINTEK le guíe hacia la solución perfecta. Nuestros equipos de laboratorio y consumibles especializados están diseñados para ofrecer resultados precisos y repetibles para todas sus necesidades de unión de metales.

¿Por qué elegir KINTEK para sus desafíos de unión?

- Orientación experta: Obtenga asesoramiento profesional sobre la selección del proceso adecuado para sus materiales y requisitos de resistencia.

- Equipos de precisión: Acceda a sistemas de calentamiento por inducción líderes en la industria para aplicaciones de soldadura y soldadura fuerte.

- Soluciones de materiales: Encuentre los consumibles y metales de aportación perfectos para sus tareas de unión específicas.

- Garantía de calidad: Logre uniones consistentes y de alta calidad con nuestras soluciones de laboratorio confiables.

¿Listo para mejorar sus capacidades de unión de metales? Contacte hoy mismo a nuestros expertos para obtener recomendaciones personalizadas y descubra cómo las soluciones de laboratorio de KINTEK pueden transformar su proceso de fabricación. ¡Construyamos conexiones más fuertes juntos!

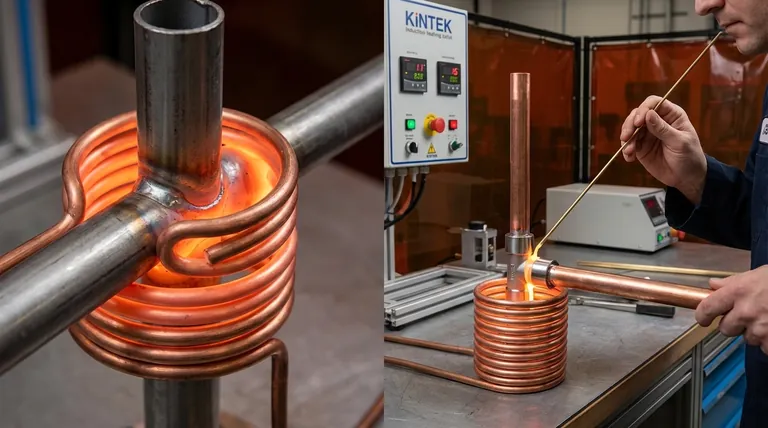

Guía Visual

Productos relacionados

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Molde de Prensado Antirrotura para Uso en Laboratorio

- Molino de Bolas de Laboratorio Vibratorio de Alta Energía Tipo Tanque Único

- Máquina de Prensado de Tabletas de Golpe Único y Máquina de Prensado de Tabletas Rotativa de Producción Masiva para TDP

- Tamices de laboratorio y máquinas tamizadoras

La gente también pregunta

- ¿Cuáles son las precauciones de seguridad para el calentamiento por inducción? Mitigar los riesgos de campos electromagnéticos, descargas eléctricas y quemaduras

- ¿Puede un horno de inducción fundir aluminio? Consiga una fusión rápida y limpia para su laboratorio

- ¿Cuál es el resultado de un horno de inducción? Metal fundido homogéneo de alta pureza para aleaciones de precisión

- ¿Se puede fundir cobre en un horno de inducción? Una guía para una fusión eficiente y de alta calidad

- ¿Cuál es el proceso de fundición al vacío? Cree prototipos de alta calidad y lotes pequeños

- ¿Cuáles son las desventajas de la fusión por inducción? Limitaciones clave en metalurgia y operación

- ¿Cómo se funde el metal al vacío? Logre aleaciones de alto rendimiento y ultra limpias

- ¿Cómo funciona la fusión por inducción? Aproveche la energía electromagnética para un procesamiento de metales limpio y eficiente