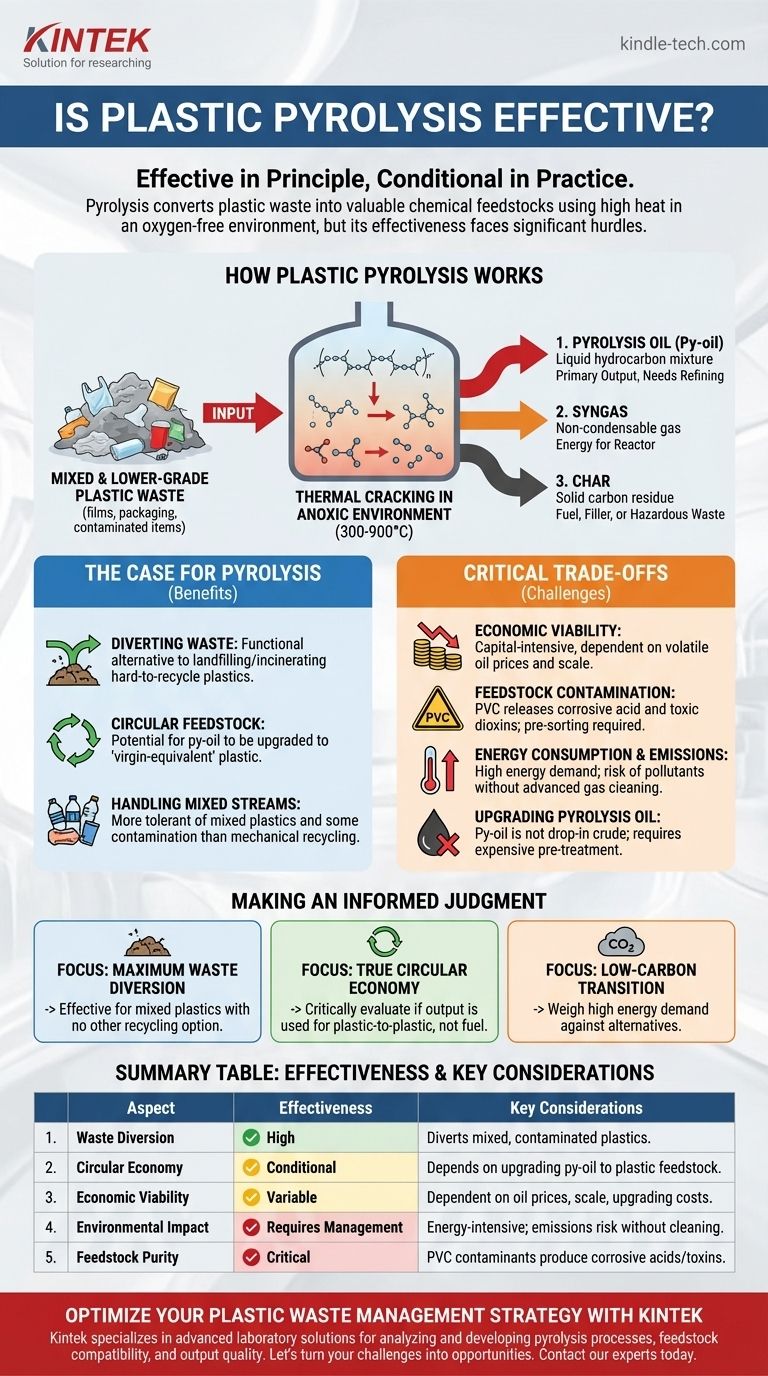

En principio, la pirólisis de plásticos es una tecnología efectiva para convertir ciertos tipos de residuos plásticos en valiosas materias primas químicas. Utiliza altas temperaturas en un ambiente libre de oxígeno para descomponer polímeros plásticos complejos en un aceite sintético, gas y un carbón sólido. Sin embargo, su efectividad en el mundo real es altamente condicional y enfrenta importantes obstáculos económicos, técnicos y ambientales que impiden que sea una solución universal al problema de los residuos plásticos.

La pirólisis tiene un potencial genuino para gestionar flujos de plástico que no pueden reciclarse mecánicamente. Su efectividad final, sin embargo, no es un simple "sí" o "no", sino una ecuación compleja de pureza de la materia prima, eficiencia energética y el inmenso costo de refinar su producto en un producto utilizable.

¿Qué es la pirólisis de plásticos y cómo funciona?

La pirólisis de plásticos es una forma de reciclaje avanzado, a menudo categorizada bajo el término más amplio de "reciclaje químico". Se dirige a la estructura química del plástico en sí.

El principio fundamental: craqueo térmico

En su esencia, la pirólisis es una descomposición térmica en un ambiente anóxico (libre de oxígeno). Los plásticos son moléculas de cadena larga llamadas polímeros. Cuando se calientan a altas temperaturas (típicamente 300-900 °C) sin oxígeno, estas cadenas largas se "craquean" y se rompen en moléculas más pequeñas y menos complejas, principalmente en forma líquida y gaseosa.

Los insumos clave: materia prima objetivo

La pirólisis se propone con mayor frecuencia para residuos plásticos mezclados y de menor calidad que no son adecuados para el reciclaje mecánico tradicional. Esto incluye películas plásticas, envases multicapa y artículos contaminados que de otro modo estarían destinados a un vertedero o incineradora.

Los productos primarios: petróleo, gas y carbón

El proceso produce tres productos principales:

- Aceite de pirólisis (Py-oil): Este es el producto principal, una mezcla de hidrocarburos líquidos a menudo comparada con el petróleo crudo. Es el producto más valioso, pero requiere un refinamiento significativo.

- Gas de síntesis: Una mezcla de gases no condensables que generalmente se captura y se utiliza para proporcionar la energía necesaria para alimentar el propio reactor de pirólisis, reduciendo las necesidades energéticas externas.

- Carbón: Un residuo sólido rico en carbono. Dependiendo de su pureza, puede usarse como combustible sólido o relleno, pero también puede contener contaminantes que requieren que se elimine como residuo peligroso.

Medición de la efectividad: el caso de la pirólisis

La efectividad de la tecnología brilla cuando se la ve como una herramienta específica para un problema específico, en lugar de una panacea para los residuos plásticos.

Desvío de residuos de los vertederos

La pirólisis proporciona una alternativa funcional al vertido o la incineración de plásticos difíciles de reciclar. Este es su beneficio más claro, ya que puede procesar materiales que no tienen otra vía viable al final de su vida útil, reduciendo el volumen de residuos que se entierran o queman.

Creación de una materia prima circular

En teoría, el py-oil se puede mejorar y utilizar como materia prima en refinerías para producir plásticos "equivalentes a vírgenes". Este ciclo "de plástico a plástico" es el objetivo ideal de una economía circular, convirtiendo el plástico viejo en plástico nuevo de la misma calidad.

Manejo de plásticos mezclados y contaminados

A diferencia del reciclaje mecánico, que exige flujos limpios y bien clasificados de un solo tipo de plástico (como botellas de PET), la pirólisis es más tolerante a los flujos de plástico mezclados (como polipropileno y polietileno) y a cierto nivel de contaminación.

Comprensión de las compensaciones críticas

La promesa teórica de la pirólisis se ve atenuada por importantes desafíos del mundo real. Reconocer estas limitaciones es esencial para una evaluación objetiva.

Viabilidad económica y escala

Las plantas de pirólisis requieren una gran inversión de capital para construirse y un alto consumo de energía para funcionar. El modelo económico a menudo depende del precio de mercado del petróleo crudo, ya que el py-oil compite con él. Si los precios del petróleo son bajos, el proceso puede volverse rápidamente poco rentable, lo que hace que la inversión a gran escala sea arriesgada.

El problema de la contaminación de la materia prima

Si bien la pirólisis tolera cierta contaminación, no es inmune. La presencia de PVC (cloruro de polivinilo) es un problema importante, ya que libera cloro que forma ácido clorhídrico altamente corrosivo y dioxinas tóxicas. Esto requiere un paso de preclasificación para eliminar el PVC, lo que añade costo y complejidad. Otros materiales como los retardantes de llama y los metales pesados también pueden contaminar los productos finales.

Consumo de energía y emisiones

El proceso requiere una entrada de energía significativa para alcanzar y mantener altas temperaturas. Si bien el gas de síntesis producido puede compensar parte de esto, el balance energético general y la huella de carbono deben examinarse cuidadosamente. Además, sin sistemas de limpieza de gases de última generación, existe el riesgo de liberar contaminantes atmosféricos peligrosos.

El desafío oculto: mejora del aceite de pirólisis

Una idea errónea común es que el py-oil es un sustituto directo del petróleo crudo. No lo es. El py-oil suele ser ácido, inestable y contiene oxígeno y otros contaminantes que deben eliminarse mediante un proceso de pretratamiento intensivo y costoso llamado "mejora" o "hidrotratamiento" antes de que pueda introducirse en una refinería convencional. Este paso crucial suele ser la barrera económica y técnica más importante.

Tomar una decisión informada sobre la pirólisis

Su perspectiva sobre la efectividad de la pirólisis debe guiarse por su objetivo principal. Es una tecnología de compromisos, no una solución perfecta.

- Si su enfoque principal es desviar la máxima cantidad de plástico de los vertederos: La pirólisis puede ser un componente eficaz de un sistema integrado de gestión de residuos, específicamente para flujos de plástico mezclados que no tienen otra opción de reciclaje.

- Si su enfoque principal es lograr una verdadera economía circular: Debe evaluar críticamente si el producto se está utilizando realmente para la conversión de plástico a plástico, ya que las aplicaciones de plástico a combustible rompen el ciclo circular y tienen un perfil ambiental diferente.

- Si su enfoque principal es una transición energética baja en carbono: La alta demanda de energía y la huella de carbono de las tecnologías de pirólisis actuales deben sopesarse frente a las alternativas, ya que generalmente consume más energía que la producción virgen y el reciclaje mecánico.

En última instancia, la pirólisis de plásticos es una tecnología muy prometedora pero desafiante cuya efectividad se define no por su potencial teórico, sino por su eficiencia operativa, integridad ambiental y viabilidad económica a escala.

Tabla resumen:

| Aspecto | Efectividad | Consideraciones clave |

|---|---|---|

| Desvío de residuos | Alta para plásticos no reciclables | Desvía plásticos mezclados y contaminados de vertederos/incineración |

| Economía Circular | Condicional | Depende de la mejora del py-oil a materia prima plástica 'equivalente a virgen' |

| Viabilidad Económica | Variable | Altamente dependiente de los precios del petróleo, la escala de la planta y los costos de mejora |

| Impacto Ambiental | Requiere una gestión cuidadosa | Intensivo en energía; riesgo de emisiones sin sistemas adecuados de limpieza de gases |

| Pureza de la materia prima | Crítica | Contaminantes como el PVC pueden producir ácidos corrosivos y subproductos tóxicos |

Optimice su estrategia de gestión de residuos plásticos con KINTEK

Navegar por las complejidades de la pirólisis de plásticos requiere conocimientos expertos y equipos confiables. KINTEK se especializa en proporcionar soluciones de laboratorio avanzadas para analizar y desarrollar procesos de pirólisis. Ya sea que esté investigando la compatibilidad de la materia prima, optimizando la calidad del producto o ampliando sus operaciones, nuestros instrumentos de precisión y consumibles están diseñados para respaldar sus objetivos para un futuro más sostenible.

Convirtamos sus desafíos de residuos plásticos en oportunidades. Contacte a nuestros expertos hoy para discutir cómo KINTEK puede mejorar su investigación y desarrollo en pirólisis.

Guía Visual

Productos relacionados

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio Planta de Pirólisis de Biomasa

- Reactores personalizables de alta presión para aplicaciones científicas e industriales avanzadas

- Mini Reactor Autoclave de Alta Presión SS para Uso en Laboratorio

- Reactor de Presión de Laboratorio Autoclave de Alta Presión de Acero Inoxidable

- Reactor Autoclave de Laboratorio de Alta Presión para Síntesis Hidrotermal

La gente también pregunta

- ¿Cuáles son los componentes de la pirólisis de biomasa? Una guía completa del sistema, productos y proceso

- ¿Cuáles son los diferentes tipos de máquinas de pirólisis? Elija el sistema adecuado para su producción

- ¿Cuáles son las reacciones involucradas en la pirólisis de la biomasa? Desbloquea la química para obtener bioproductos a medida

- ¿Es viable la pirólisis? Una guía para el éxito económico, tecnológico y ambiental

- ¿Cómo se convierte la energía en biomasa? Aprovechando la energía solar de la naturaleza para la energía renovable