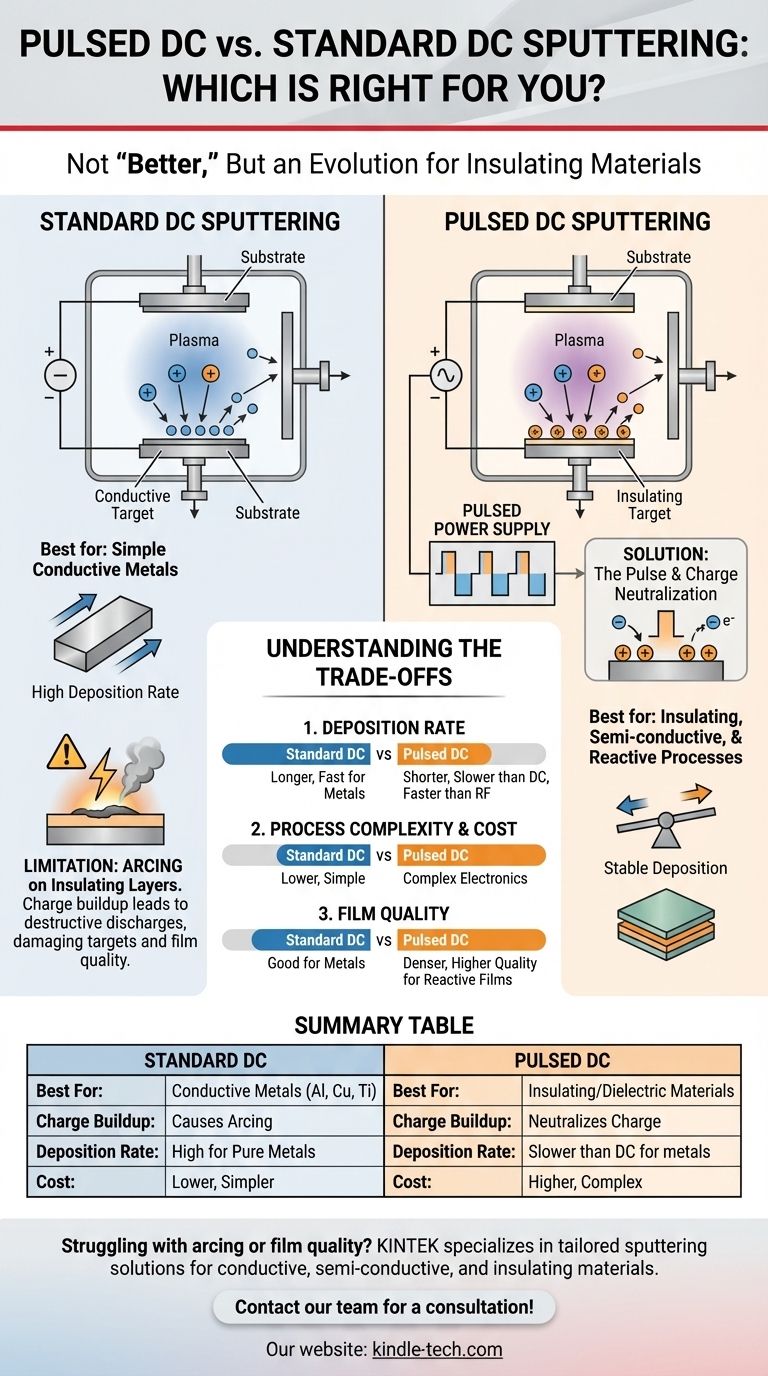

Para ser directos, el sputtering de CC pulsado no es inherentemente "mejor" que el sputtering de CC estándar. Más bien, es una evolución avanzada diseñada para resolver una limitación crítica del método de CC estándar. La elección entre ellos depende totalmente del tipo de material que esté depositando. Para metales conductores simples, el CC estándar suele ser más rápido y rentable. Para materiales aislantes o semiconductores, el CC pulsado es esencial para un proceso estable.

La diferencia fundamental radica en la gestión de la carga eléctrica. El sputtering de CC estándar es la opción preferida para objetivos conductores, pero falla cuando se forman capas aislantes, lo que provoca un arco destructivo. El sputtering de CC pulsado resuelve este problema de arco, ampliando el proceso a una gama mucho más amplia de materiales a velocidades de deposición que a menudo superan con creces las del sputtering de RF.

La base: comprender el sputtering de CC estándar

Cómo funciona

En términos sencillos, el sputtering de CC (corriente continua) estándar implica aplicar un voltaje negativo constante a un material objetivo dentro de una cámara de vacío. Esto crea un plasma, e iones positivos de este plasma se aceleran hacia el objetivo cargado negativamente, golpeándolo con suficiente fuerza para expulsar, o "pulverizar", átomos. Estos átomos pulverizados viajan y se depositan en su sustrato, formando una película delgada.

Fortalezas clave

Las principales ventajas del sputtering de CC estándar son su simplicidad, alta velocidad de deposición y bajo costo. Las fuentes de alimentación son relativamente económicas y fáciles de controlar, lo que lo convierte en el método más económico y eficiente para depositar materiales conductores como metales puros y óxidos conductores transparentes.

La limitación crítica: el arco

El proceso funciona perfectamente siempre que el material objetivo permanezca eléctricamente conductor. Sin embargo, si intenta pulverizar un material aislante (dieléctrico) o utiliza un gas reactivo que forma una capa aislante en el objetivo (como el oxígeno que forma un óxido), surge un problema importante.

Los iones positivos del plasma quedan atrapados en la superficie no conductora del objetivo. Esta acumulación de carga finalmente alcanza un punto en el que se descarga catastróficamente en forma de un arco potente. Estos arcos pueden dañar el objetivo, la fuente de alimentación y destruir la calidad de la película que se está depositando.

La evolución: cómo el CC pulsado resuelve el problema del arco

El mecanismo central: el pulso

El sputtering de CC pulsado aborda el problema del arco directamente. En lugar de un voltaje de CC constante, la fuente de alimentación suministra el voltaje negativo en ráfagas cortas y de alta frecuencia o pulsos (típicamente en el rango de decenas a cientos de kHz).

El tiempo "apagado" es clave

Fundamentalmente, entre cada pulso de CC negativo, se aplica un breve voltaje de polaridad inversa (positivo). Este breve pulso positivo atrae electrones del plasma, lo que efectivamente neutraliza la carga positiva que comenzó a acumularse en la superficie del objetivo durante el pulso principal de sputtering.

El resultado: deposición estable y sin arcos

Al neutralizar continuamente esta acumulación de carga antes de que pueda alcanzar un punto crítico, la tecnología de CC pulsado previene el arco. Esto hace posible pulverizar de manera confiable compuestos dieléctricos o ejecutar procesos de sputtering reactivo durante períodos prolongados sin inestabilidad, cerrando la brecha entre las capacidades de los sistemas de CC y RF.

Comprender las compensaciones

Elegir una tecnología siempre implica equilibrar beneficios y desventajas. El CC pulsado es potente, pero no es un reemplazo universal para el CC estándar.

Tasa de deposición

Si bien el CC pulsado ofrece tasas de deposición mucho más altas que la RF para materiales dieléctricos, generalmente es más lento que el CC estándar para depositar un metal conductor puro. El breve tiempo "apagado" en el ciclo de trabajo, aunque necesario, significa que se dedica menos tiempo a pulverizar activamente en comparación con un proceso de CC continuo a la misma potencia máxima.

Complejidad y costo del proceso

La simplicidad es una gran ventaja del CC estándar. Las fuentes de alimentación son sencillas y menos costosas. Las fuentes de alimentación de CC pulsado son significativamente más complejas y costosas debido a la electrónica avanzada requerida para generar y controlar los pulsos de alta frecuencia y las inversiones de voltaje.

Calidad y densidad de la película

En muchas aplicaciones de sputtering reactivo (por ejemplo, deposición de nitruro de titanio u óxido de aluminio), el CC pulsado puede producir películas más densas y de mayor calidad. La alta densidad de plasma lograda durante el pico de cada pulso puede conducir a una morfología y estequiometría de película mejoradas en comparación con otros métodos.

Tomar la decisión correcta para su aplicación

Su decisión debe guiarse por su material específico y sus objetivos de proceso.

- Si su enfoque principal es la deposición rentable de metales puros (como aluminio, cobre o titanio): El sputtering de CC estándar es la opción superior por su velocidad, simplicidad y bajo costo de equipo inigualables.

- Si su enfoque principal es el sputtering reactivo (deposición de óxidos, nitruros) o el sputtering de materiales semiconductores: El sputtering de CC pulsado es la tecnología esencial para prevenir el arco y garantizar un proceso de deposición estable, repetible y de alta velocidad.

- Si su enfoque principal es la deposición de materiales altamente aislantes donde la velocidad de deposición no es crítica: El sputtering de RF sigue siendo una opción confiable, pero el CC pulsado a menudo se prefiere en entornos industriales por su ventaja significativa de velocidad.

Al comprender el papel fundamental de la acumulación de carga y el arco, puede seleccionar con confianza la técnica de sputtering que se alinee perfectamente con su material, presupuesto y objetivos de producción.

Tabla de resumen:

| Característica | Sputtering de CC estándar | Sputtering de CC pulsado |

|---|---|---|

| Mejor para | Metales conductores (Al, Cu, Ti) | Materiales aislantes/dieléctricos, procesos reactivos |

| Acumulación de carga | Causa arcos en capas aislantes | Neutraliza la carga, previene el arco |

| Tasa de deposición | Alta para metales puros | Más lento que CC para metales, pero más rápido que RF para dieléctricos |

| Costo y complejidad | Menor costo, fuente de alimentación más simple | Mayor costo, electrónica más compleja |

| Calidad de la película | Buena para metales | Películas más densas y de mayor calidad en procesos reactivos |

¿Tiene problemas con el arco o la calidad de la película en su proceso de sputtering? KINTEK se especializa en equipos de laboratorio y consumibles, y ofrece soluciones de sputtering personalizadas para laboratorios que trabajan con materiales conductores, semiconductores y aislantes. Nuestros expertos pueden ayudarle a elegir la tecnología adecuada, ya sea CC estándar para una deposición de metales rentable o CC pulsado para procesos reactivos estables, para mejorar los resultados de sus películas delgadas y la eficiencia de su laboratorio. ¡Póngase en contacto con nuestro equipo hoy mismo para una consulta!

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Esterilizador de Laboratorio Autoclave de Laboratorio Esterilizador Elevador de Vacío Pulsado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Esterilizador de laboratorio Autoclave de laboratorio Esterilizador de vapor a presión vertical para pantalla de cristal líquido Tipo automático

La gente también pregunta

- ¿Puede la deposición química de vapor asistida por plasma (PECVD) depositar metales? ¿Por qué el PECVD rara vez se utiliza para la deposición de metales?

- ¿Cuáles son las capacidades de proceso de los sistemas ICPCVD? Lograr la deposición de películas de bajo daño a temperaturas ultrabajas

- ¿Cuáles son los diferentes tipos de películas delgadas? Una guía de función, material y métodos de deposición

- ¿Cómo mejoran los sistemas PECVD los recubrimientos DLC en implantes? Se explica la durabilidad superior y la biocompatibilidad

- ¿Por qué un sistema de vacío PECVD requiere una bomba de paletas rotativas y una turbobomba? Asegure recubrimientos de alta pureza