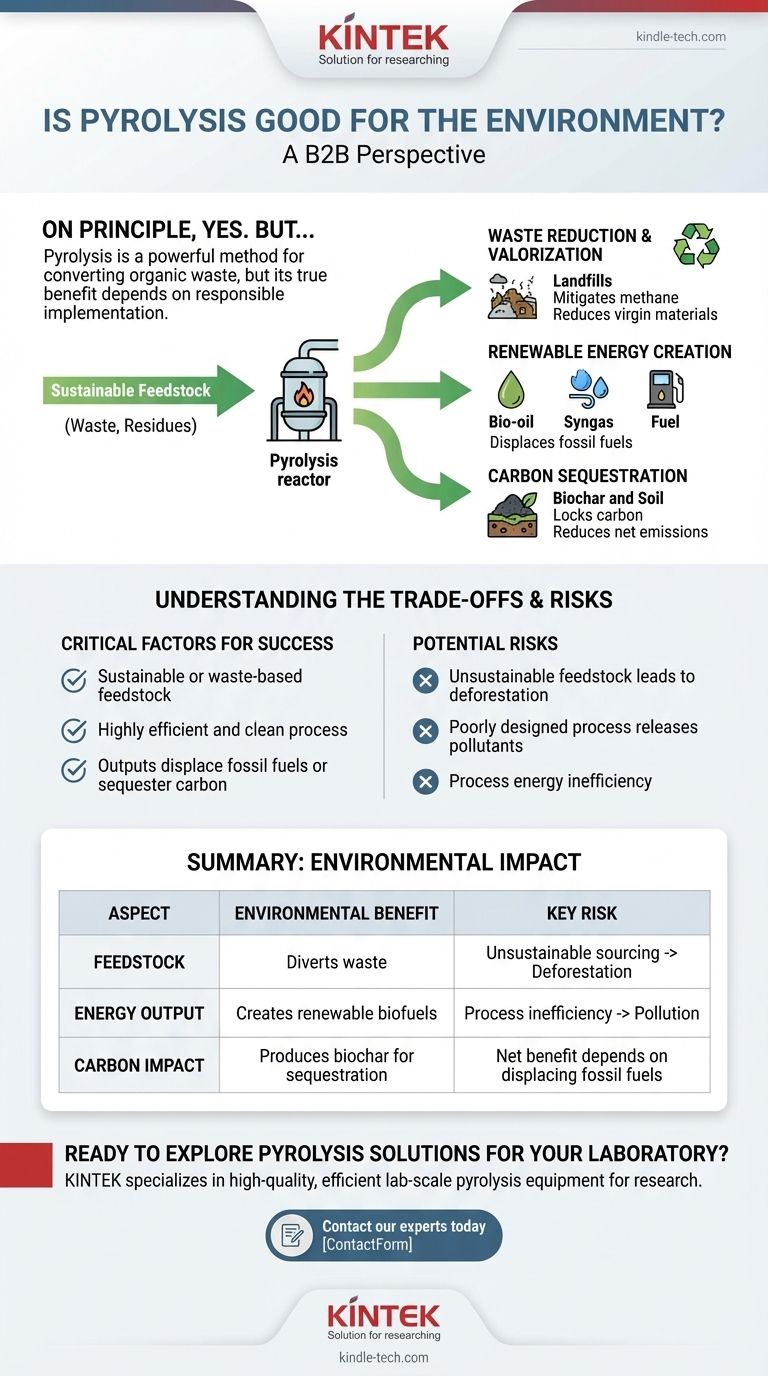

En principio, sí. La pirólisis presenta un método poderoso para convertir residuos orgánicos en productos valiosos y respetuosos con el medio ambiente, como biocombustibles y biocarbón. Reduce la carga de los vertederos y crea alternativas a los combustibles fósiles. Sin embargo, su verdadero beneficio ambiental no está garantizado; depende totalmente de una implementación responsable, particularmente del abastecimiento de materiales y la eficiencia del proceso.

El valor ambiental de la pirólisis no es inherente a la tecnología en sí. Su éxito está determinado por tres factores críticos: el uso de materias primas sostenibles o basadas en residuos, asegurar que el proceso sea altamente eficiente y limpio, y la utilización de los productos para desplazar los combustibles fósiles o secuestrar carbono.

Los principales beneficios ambientales de la pirólisis

La pirólisis es un proceso termoquímico que descompone la materia orgánica a altas temperaturas en ausencia de oxígeno. Este enfoque único desbloquea varias ventajas ambientales clave cuando se gestiona correctamente.

Reducción y valorización de residuos

La pirólisis ofrece una solución eficaz para desviar una amplia gama de flujos de residuos de los vertederos. Esto incluye residuos agrícolas, residuos de madera, residuos sólidos municipales e incluso plásticos y neumáticos.

Al convertir estos residuos en productos útiles, la pirólisis mitiga la liberación de metano de los vertederos (un potente gas de efecto invernadero) y reduce la necesidad de materias primas vírgenes.

Creación de energía renovable

El proceso genera bioaceite y gas de síntesis, ambos utilizables como combustible. Esto crea una fuente de energía renovable a partir de materiales que de otro modo se desecharían.

Al sustituir a los combustibles fósiles tradicionales, estos biocombustibles derivados de la pirólisis ayudan a disminuir la contaminación y las emisiones de gases de efecto invernadero asociadas a la quema de carbón, petróleo y gas natural.

Habilitación del secuestro de carbono

Un producto clave de la pirólisis es el biocarbón, un sólido estable y rico en carbono que se asemeja al carbón vegetal. Cuando se añade al suelo, el biocarbón resiste la descomposición durante siglos.

Esto retiene eficazmente el carbono, eliminándolo del ciclo atmosférico. El secuestro de biocarbón es una estrategia poderosa y reconocida para reducir las emisiones netas de carbono y puede desempeñar un papel significativo en los mercados mundiales de carbono.

Comprensión de las compensaciones y los riesgos

Si bien los beneficios potenciales son significativos, el resultado ambiental de la pirólisis no es automático. Varios factores críticos pueden convertir una solución prometedora en una problemática.

El papel crítico de la materia prima

El factor más importante es la fuente del material orgánico, o materia prima. El uso de residuos genuinos como residuos de cultivos o residuos municipales es una clara victoria ambiental.

Sin embargo, si las operaciones de pirólisis conducen a la tala de bosques vírgenes o al uso de biomasa no sostenible, puede causar deforestación, destrucción de hábitats y un aumento neto de las emisiones de carbono.

El potencial de contaminación del proceso

Una planta de pirólisis mal diseñada o que funcione de manera ineficiente puede liberar contaminantes nocivos a la atmósfera. El proceso debe estar bien controlado para garantizar que todos los productos se capturen y que las emisiones se minimicen.

La energía necesaria para hacer funcionar el reactor de pirólisis también es una consideración. Para ser verdaderamente beneficioso, el proceso debe ser altamente eficiente energéticamente, idealmente utilizando su propio gas de síntesis para ser autosuficiente.

Tomar la decisión correcta para su objetivo

La pirólisis no es una solución monolítica, sino una herramienta versátil cuyo impacto ambiental depende de su aplicación.

- Si su enfoque principal es la gestión de residuos: La pirólisis es una tecnología excepcional para desviar residuos orgánicos y plásticos de los vertederos, convirtiendo un pasivo de eliminación en activos valiosos.

- Si su enfoque principal es la energía renovable: El proceso proporciona una vía viable para producir biocombustibles a partir de residuos, pero su neutralidad de carbono depende totalmente del uso de materias primas sostenibles.

- Si su enfoque principal es el secuestro de carbono: La pirólisis es excepcionalmente poderosa debido a su capacidad para crear biocarbón, ofreciendo un método robusto y escalable para la eliminación de carbono a largo plazo.

En última instancia, cuando se implementa con un compromiso con el abastecimiento sostenible y la excelencia operativa, la pirólisis es una tecnología profundamente beneficiosa para el medio ambiente.

Tabla de resumen:

| Aspecto | Beneficio ambiental | Riesgo clave |

|---|---|---|

| Materia prima | Desvía residuos orgánicos/plásticos de los vertederos | El abastecimiento no sostenible puede causar deforestación |

| Producción de energía | Crea biocombustibles renovables (bioaceite, gas de síntesis) | La ineficiencia del proceso puede provocar contaminación |

| Impacto del carbono | Produce biocarbón para el secuestro de carbono a largo plazo | El beneficio neto depende del desplazamiento de los combustibles fósiles |

¿Listo para explorar soluciones de pirólisis para su laboratorio o proyecto piloto?

En KINTEK, nos especializamos en suministrar equipos y consumibles de pirólisis a escala de laboratorio eficientes y de alta calidad. Ya sea que su objetivo sea la valorización de residuos, la investigación de energía renovable o los estudios de secuestro de carbono, nuestros reactores están diseñados para la precisión, el control y la operación limpia.

Le ayudamos a garantizar que su proceso de pirólisis sea ambientalmente sólido proporcionando:

- Equipos fiables: Para una conversión térmica consistente, eficiente y limpia.

- Soporte experto: Para optimizar los parámetros de su proceso para obtener el máximo rendimiento y las mínimas emisiones.

Trabajemos juntos para convertir los residuos en recursos valiosos. Contacte con nuestros expertos hoy mismo para analizar su aplicación específica y cómo KINTEK puede apoyar sus objetivos de investigación y desarrollo ambiental.

Guía Visual

Productos relacionados

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio Planta de Pirólisis de Biomasa

- Reactores personalizables de alta presión para aplicaciones científicas e industriales avanzadas

- Mini Reactor Autoclave de Alta Presión SS para Uso en Laboratorio

- Reactor Autoclave de Laboratorio de Alta Presión para Síntesis Hidrotermal

- Reactor de Presión de Laboratorio Autoclave de Alta Presión de Acero Inoxidable

La gente también pregunta

- ¿Qué tipos de artículos médicos sensibles pueden almacenarse en congeladores ULT? Conserve muestras críticas a -80°C

- ¿Cuánto cuesta un sistema de pirólisis? Un desglose detallado desde $50K hasta más de $2M

- ¿Por qué un agitador orbital de temperatura constante es esencial para la biolixiviación? Optimice la recuperación de minerales de enargita hoy

- ¿Cuál es el propósito del vidrio sinterizado? Una guía para la filtración de precisión y la resistencia química

- ¿Qué papel juega un horno de secado de laboratorio en la preparación de membranas de zeolita? Garantice la integridad estructural y el éxito

- ¿Cuál es el futuro de la biomasa? Un cambio estratégico hacia combustibles y productos de alto valor

- ¿Qué es la película cerámica pulverizada? Una solución de alta tecnología para un rechazo superior del calor y una claridad excepcional

- ¿Por qué la pirólisis de plásticos no es sostenible? Los costos ambientales y económicos ocultos