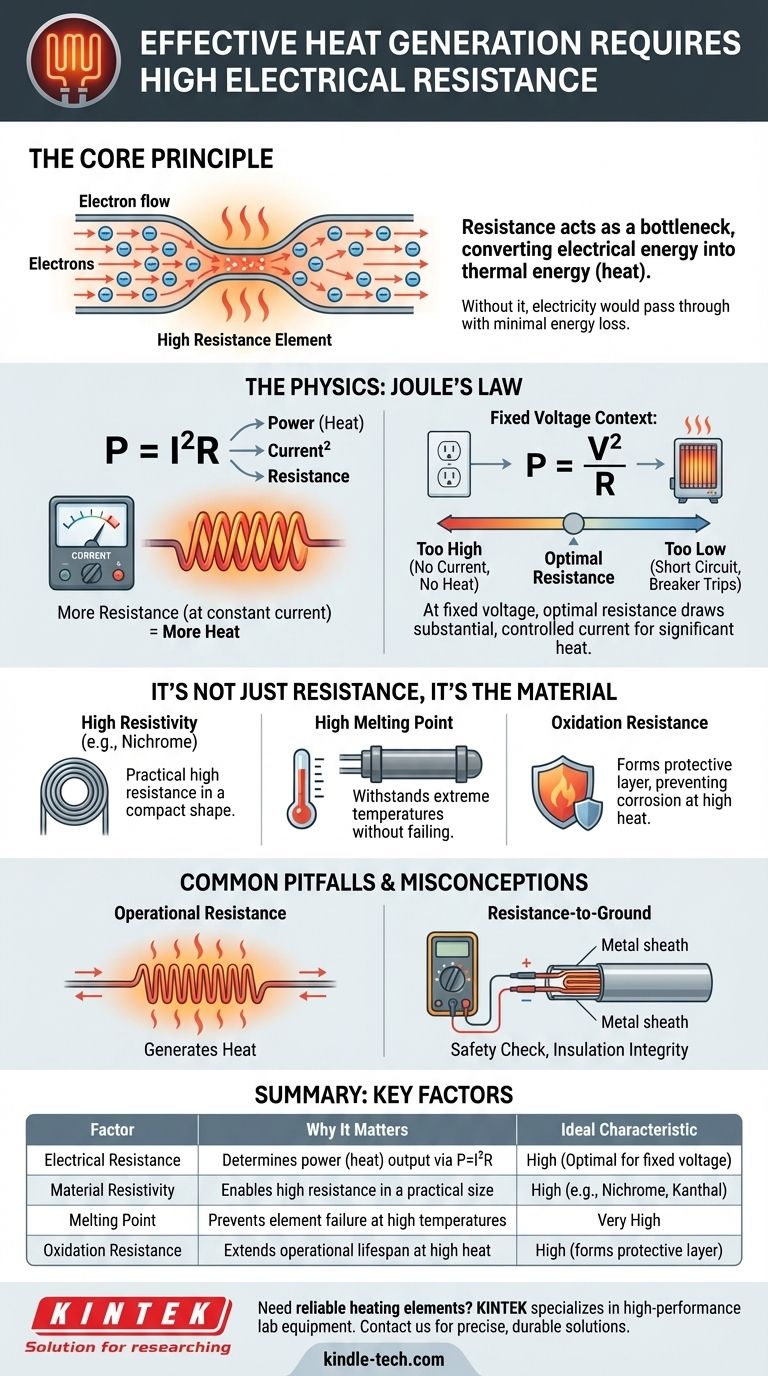

Para generar calor de manera efectiva, un elemento calefactor debe tener una alta resistencia eléctrica. Esta alta resistencia es la propiedad que permite que el elemento actúe como un cuello de botella para la corriente eléctrica, convirtiendo la energía de los electrones que fluyen en energía térmica, que percibimos como calor. Sin esta resistencia, la electricidad pasaría con una mínima pérdida de energía.

El principio fundamental es que la función de un elemento calefactor es convertir eficientemente la energía eléctrica en calor. Esto requiere un material con alta resistividad, una propiedad intrínseca que le permite lograr una alta resistencia total en una forma práctica, calentarse mucho sin fundirse ni degradarse, y operar de forma segura a un voltaje fijo.

La física del calentamiento eléctrico: la resistencia es clave

Para entender por qué es necesaria una alta resistencia, debemos observar la relación fundamental entre potencia, corriente y resistencia. Esta relación es la base de cómo operan casi todos los calentadores eléctricos, desde tostadoras hasta hornos industriales.

Por qué la alta resistencia crea calor

La cantidad de calor generado está directamente relacionada con la potencia eléctrica disipada por el elemento. Esto se describe mediante la primera ley de Joule, a menudo expresada con la fórmula de potencia: P = I²R.

Aquí, Potencia (P) es el calor generado por segundo, Corriente (I) es el flujo de electrones y Resistencia (R) es la oposición a ese flujo. Esta fórmula muestra claramente que, para una cantidad dada de corriente, la potencia (calor) es directamente proporcional a la resistencia. Más resistencia significa más calor.

El papel de un voltaje fijo

Esto puede parecer confuso al considerar otra versión de la fórmula de potencia: P = V²/R, donde V es el voltaje. Esta versión sugiere que la potencia es inversamente proporcional a la resistencia, lo que implica que una menor resistencia es mejor.

La clave está en comprender la fuente. La mayoría de los aparatos de calefacción se conectan a una toma de corriente, que proporciona un voltaje fijo (por ejemplo, 120V o 240V). En este escenario de voltaje fijo, la resistencia del elemento es lo que determina cuánta corriente consume.

Una resistencia extremadamente alta permitiría que casi no fluyera corriente, no generando calor. Una resistencia extremadamente baja (como un cable de cobre) crearía un cortocircuito, consumiendo una corriente masiva pero sin lograr disiparla como calor controlado antes de que salte un disyuntor o el cable se derrita.

Por lo tanto, el objetivo es una resistencia óptima: lo suficientemente alta como para generar un calor significativo, pero lo suficientemente baja como para permitir que una corriente sustancial y controlada fluya desde la fuente de voltaje fijo.

No es solo resistencia, es el material

Un simple número en ohmios no cuenta toda la historia. El material del que está hecho el elemento es tan crítico como su valor de resistencia final. Los mejores materiales para elementos calefactores tienen una combinación de propiedades específicas.

Alta resistencia específica (resistividad)

La resistividad es una propiedad intrínseca de un material que mide la fuerza con la que se opone a la corriente eléctrica. Materiales como el Nicromo (una aleación de níquel-cromo) tienen alta resistividad.

Esto significa que se puede crear un componente con alta resistencia utilizando un trozo de cable relativamente corto y robusto, lo cual es práctico para construir electrodomésticos compactos y duraderos.

Alto punto de fusión

Un elemento calefactor es inútil si se funde al realizar su trabajo. El material debe tener un punto de fusión muy alto para soportar las temperaturas extremas que está diseñado para producir. Esto garantiza una vida útil larga y fiable.

Resistencia a la oxidación

A altas temperaturas, muchos materiales reaccionan con el oxígeno del aire y se corroen o se queman rápidamente. Las aleaciones eficaces para elementos calefactores forman una capa protectora de óxido en su superficie, lo que evita una mayor degradación y prolonga drásticamente su vida útil.

Errores comunes y conceptos erróneos

Comprender el contexto de una medición de resistencia es crucial. La resistencia de un elemento durante el funcionamiento es fundamentalmente diferente de una medición de diagnóstico destinada a comprobar fallos.

Resistencia operativa vs. Resistencia a tierra

La "alta resistencia" que hemos discutido es la resistencia operativa del elemento: la oposición a la corriente que fluye de un extremo del elemento al otro para generar calor.

Una medición completamente diferente es la resistencia a tierra. Esta es una comprobación de seguridad y mantenimiento para asegurar que el elemento está aislado eléctricamente de su funda metálica o carcasa del horno. Una lectura aceptable aquí podría ser de 90-100 ohmios, mientras que una lectura baja (por ejemplo, menos de 10 ohmios) indica un cortocircuito eléctrico y un fallo, ya que los aislantes se han deteriorado. Estos son dos conceptos distintos.

Tomar la decisión correcta para su objetivo

Seleccionar o evaluar un elemento calefactor requiere mirar más allá de un solo número y centrarse en el objetivo general.

- Si su objetivo principal es el calor máximo de una toma de corriente: Necesita un elemento con la resistencia óptima para su voltaje fijo, lo que le permite consumir una corriente significativa de forma segura y convertirla en calor según

P = V²/R. - Si su objetivo principal es la durabilidad y una larga vida útil: La elección del material es primordial. Necesita una aleación como nicromo o Kanthal con alta resistividad, un alto punto de fusión y una excelente resistencia a la oxidación.

- Si su objetivo principal es la seguridad operativa: Debe distinguir entre la resistencia diseñada del elemento y su resistencia a tierra, que es una medida crítica de la integridad del aislamiento.

En última instancia, el calentamiento efectivo se logra no simplemente eligiendo una resistencia "alta" o "baja", sino diseñando un elemento con el material adecuado y las propiedades resistivas óptimas para su voltaje y aplicación específicos.

Tabla resumen:

| Factor | Por qué es importante | Característica ideal |

|---|---|---|

| Resistencia eléctrica | Determina la potencia (calor) de salida mediante P=I²R | Alta (Óptima para voltaje fijo) |

| Resistividad del material | Permite una alta resistencia en un tamaño práctico | Alta (ej., Nicromo, Kanthal) |

| Punto de fusión | Evita el fallo del elemento a altas temperaturas | Muy alto |

| Resistencia a la oxidación | Prolonga la vida útil a altas temperaturas | Alta (forma capa protectora) |

¿Necesita un elemento calefactor fiable para su equipo de laboratorio?

En KINTEK, nos especializamos en equipos y consumibles de laboratorio de alto rendimiento. Nuestra experiencia le garantiza elementos calefactores con la resistencia y las propiedades de material óptimas para un control preciso de la temperatura, durabilidad y seguridad en sus aplicaciones.

Permítanos ayudarle a lograr una generación de calor eficiente y fiable. Contacte hoy mismo con nuestros expertos para hablar de sus necesidades específicas de laboratorio.

Guía Visual

Productos relacionados

- Elemento calefactor de horno eléctrico de disilicuro de molibdeno (MoSi2)

- Elementos Calefactores de Carburo de Silicio SiC para Horno Eléctrico

- Electrodo de disco de platino giratorio para aplicaciones electroquímicas

- Electrodo de disco giratorio (disco de anillo) RRDE / compatible con PINE, ALS japonés, Metrohm suizo de carbono vítreo platino

- Reactores personalizables de alta presión para aplicaciones científicas e industriales avanzadas

La gente también pregunta

- ¿Por qué se calienta el elemento calefactor de un circuito? Descubre la ciencia del calentamiento Joule

- ¿Cuál es la vida útil de un elemento calefactor de cuarzo? Maximice la vida útil de su calentador

- ¿Qué metal se utiliza en los elementos calefactores? Una guía de materiales desde el Nicromo hasta el Tungsteno

- ¿Qué es mejor, los calentadores de cuarzo o los de cerámica? La guía definitiva para la calefacción puntual vs. la calefacción de espacios.

- ¿Qué ventajas ofrecen las resistencias compuestas de carbono/carbono (C/C)? Calentamiento de alta resiliencia para la síntesis de Si2N2O

- ¿Para qué se utiliza una varilla de carburo de silicio calentada a alta temperatura? Un elemento calefactor de primera para entornos extremos

- ¿Para qué se utiliza el disiliciuro de molibdeno? Alimentación de hornos de alta temperatura de hasta 1800 °C

- ¿Cómo funcionan las barras calefactoras de carburo de silicio (SiC)? Domina la sublimación de magnesio con control térmico de precisión