En última instancia, la calidad del pellet es un resultado directo de un control de proceso meticuloso. Si bien hay muchas variables en juego, la calidad del producto final está influenciada más directamente por las características de su materia prima, específicamente su contenido de humedad, tamaño de partícula y composición. Estos factores dictan no solo la integridad del pellet final, sino también la eficiencia y estabilidad de toda la operación de peletización.

Si bien las materias primas son la base, lograr pellets de alta calidad de manera consistente requiere un enfoque sistémico integral. Debe gestionar activamente la interacción entre la preparación del material alimenticio, la configuración de la máquina de peletización y el manejo posterior a la producción para crear un producto duradero, denso en energía y uniforme.

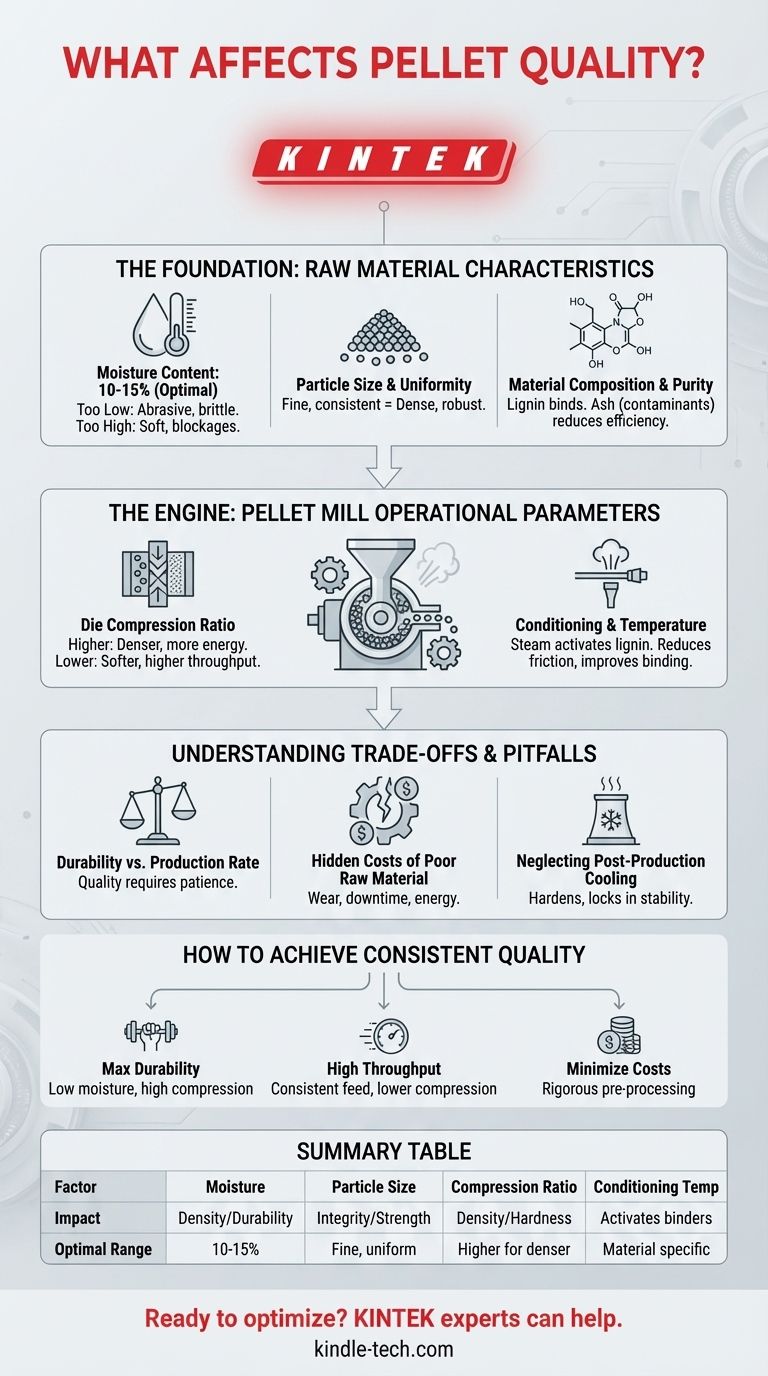

La Base: Características de la Materia Prima

La frase "si entra basura, sale basura" es profundamente cierta en la producción de pellets. El estado de su materia prima antes de que ingrese a la máquina es el mayor predictor de su éxito.

El Papel Crítico del Contenido de Humedad

La humedad actúa como lubricante y agente aglutinante durante la peletización. Sin embargo, existe un rango óptimo estrecho, generalmente entre 10 y 15%.

Si la humedad es demasiado baja, el material se vuelve excesivamente abrasivo. Esto aumenta la fricción en la matriz, lo que conduce a un mayor consumo de energía, un desgaste acelerado del equipo y pellets mal formados y quebradizos que se desmoronan fácilmente.

Si la humedad es demasiado alta, el exceso de agua se convierte en vapor dentro del canal de la matriz. Esta presión de vapor trabaja en contra del proceso de compactación, lo que resulta en pellets blandos y de baja densidad. También puede hacer que el material obstruya la matriz, lo que provoca bloqueos y costosos tiempos de inactividad.

Tamaño y Uniformidad de la Partícula

El objetivo de la peletización es compactar material suelto en una forma densa y uniforme. Esto solo es posible si las partículas iniciales son pequeñas y consistentes en tamaño.

Las partículas grandes o irregulares crean vacíos y puntos de fractura dentro del pellet, lo que compromete gravemente su durabilidad mecánica. Un material alimenticio preparado adecuadamente, molido hasta obtener una textura fina y consistente, fluye suavemente a través de la matriz y se compacta uniformemente, produciendo un producto final denso y robusto.

Composición y Pureza del Material

El tipo de biomasa utilizada (por ejemplo, madera dura, madera blanda, residuo agrícola) impacta directamente en las propiedades del pellet. Factores como el contenido de lignina, un polímero natural en la madera que actúa como aglutinante cuando se calienta, afectan qué tan bien se mantiene unido el pellet.

Además, los contaminantes como la suciedad, la arena o la corteza aumentan el contenido final de cenizas de los pellets. Los pellets con alto contenido de cenizas son indeseables ya que se queman de manera menos eficiente y pueden provocar escoria y ensuciamiento en los sistemas de combustión.

El Motor: Parámetros Operacionales de la Máquina de Peletización

Incluso con materia prima perfecta, una configuración incorrecta de la máquina producirá un producto de calidad inferior. La máquina de peletización es donde la presión y el calor transforman el material alimenticio en su estado final.

Relación de Compresión de la Matriz

La relación de compresión, la longitud del canal de la matriz en relación con su diámetro, es una configuración crítica. Una mayor relación de compresión fuerza una mayor compactación, produciendo pellets más densos y duraderos. Sin embargo, también requiere más energía y aumenta el riesgo de obstrucciones si el material alimenticio no es perfecto.

Por el contrario, una menor relación de compresión permite un mayor rendimiento con menos energía, pero generalmente produce un pellet más blando y menos duradero.

Acondicionamiento y Temperatura

Muchos sistemas preacondicionan el material alimenticio con vapor antes de que ingrese a la matriz de peletización. Este proceso añade calor y humedad, lo que suaviza el material y activa la lignina natural.

El acondicionamiento adecuado reduce la fricción, disminuye el consumo de energía y mejora significativamente el proceso de unión, lo que resulta en un pellet más fuerte y brillante. Lograr la temperatura correcta es esencial para activar estas propiedades aglutinantes sin sobrecalentar el material.

Comprender las Compensaciones y Trampas

Lograr una calidad de pellet de élite es un ejercicio de equilibrio de prioridades contrapuestas. Comprender estas compensaciones es clave para evitar fallas operativas comunes.

Durabilidad frente a Tasa de Producción

Existe una compensación fundamental entre la velocidad de producción y la calidad del resultado. Forzar la producción máxima de toneladas por hora aumentando las tasas de alimentación o utilizando una matriz de compresión más baja casi siempre resultará en un pellet con menor durabilidad y densidad. La verdadera calidad requiere un proceso paciente y controlado.

Los Costos Ocultos de la Mala Materia Prima

Usar material alimenticio inconsistente o mal preparado hace más que solo producir malos pellets. Aumenta drásticamente los costos operativos debido al desgaste acelerado de matrices y rodillos costosos, el tiempo de inactividad frecuente para limpiar equipos obstruidos y un mayor consumo de energía por tonelada producida.

Descuidar el Enfriamiento Posterior a la Producción

Los pellets salen de la matriz a altas temperaturas y son relativamente blandos y frágiles. Deben enfriarse correctamente de manera controlada. Este proceso de enfriamiento endurece el pellet y elimina el último poco de humedad excesiva, fijando su durabilidad y asegurando su estabilidad para el almacenamiento y transporte. Omitir o apresurar este paso anulará gran parte del arduo trabajo realizado en la máquina.

Cómo Lograr una Calidad de Pellet Consistente

Su estrategia operativa debe dictarse por su objetivo principal. Al concentrar sus esfuerzos en las variables más relevantes, puede optimizar para un resultado específico.

- Si su enfoque principal es maximizar la durabilidad y la densidad energética: Priorice un material alimenticio uniforme y con baja humedad y utilice una relación de compresión de matriz más alta, aceptando que esto podría disminuir ligeramente su producción por hora.

- Si su enfoque principal es lograr un alto rendimiento de producción: Concéntrese en mantener una tasa de alimentación y un nivel de humedad perfectamente consistentes para evitar obstrucciones, y considere usar una matriz de compresión más baja mientras acepta la compensación en la dureza del pellet.

- Si su enfoque principal es minimizar los costos operativos: Invierta fuertemente en el preprocesamiento riguroso de la materia prima (secado, molienda y limpieza) para reducir el desgaste de los componentes de su máquina de peletización y disminuir el consumo general de energía.

Al ver la producción de pellets como un sistema integrado desde la entrada de la materia prima hasta el enfriamiento final, puede pasar de la resolución de problemas reactiva al control de calidad proactivo.

Tabla de Resumen:

| Factor Clave | Impacto en la Calidad del Pellet | Rango Óptimo / Objetivo |

|---|---|---|

| Contenido de Humedad | Une las partículas; afecta la densidad y durabilidad | 10-15% (típico) |

| Tamaño de Partícula | Determina la integridad del pellet y la resistencia mecánica | Partículas finas y uniformes |

| Relación de Compresión de la Matriz | Controla la densidad y dureza del pellet | Relación más alta para pellets más densos |

| Temperatura de Acondicionamiento | Activa los aglutinantes naturales (ej. lignina) | Específico de la composición del material |

¿Listo para optimizar su producción de pellets para una durabilidad y eficiencia máximas? Los expertos de KINTEK están aquí para ayudar. Nos especializamos en equipos de laboratorio y consumibles para analizar y preparar materiales alimenticios de biomasa, asegurando que su proceso se base en una base de control de calidad.

Contáctenos hoy para discutir cómo nuestras soluciones pueden ayudarlo a lograr pellets consistentes y de alta calidad y reducir los costos operativos.

Guía Visual

Productos relacionados

- Molino Planetario de Bolas de Laboratorio Máquina Rotatoria de Molienda de Bolas

- Molino de Cilindros Horizontal de Laboratorio

- Molino Planetario de Bolas de Alta Energía Omnidireccional para Laboratorio

- Molino Planetario de Bolas de Alta Energía Omnidireccional para Laboratorio

- Molino Planetario de Bolas de Alta Energía para Laboratorio

La gente también pregunta

- ¿Cuáles son los parámetros de un molino de bolas planetario? Velocidad maestra, tiempo y medios para una molienda perfecta

- ¿Cuáles son las desventajas de un molino de bolas planetario? Inconvenientes clave en energía, ruido y desgaste

- ¿Cuál es la diferencia entre un molino de bolas y un molino de bolas planetario? Desbloquee la tecnología de molienda adecuada para su laboratorio

- ¿Qué tamaño tienen las partículas de los molinos planetarios? Logre precisión a nanoescala para sus materiales

- ¿Cómo funciona un molino planetario? Aprovechando el impacto de alta energía para la molienda a nanoescala