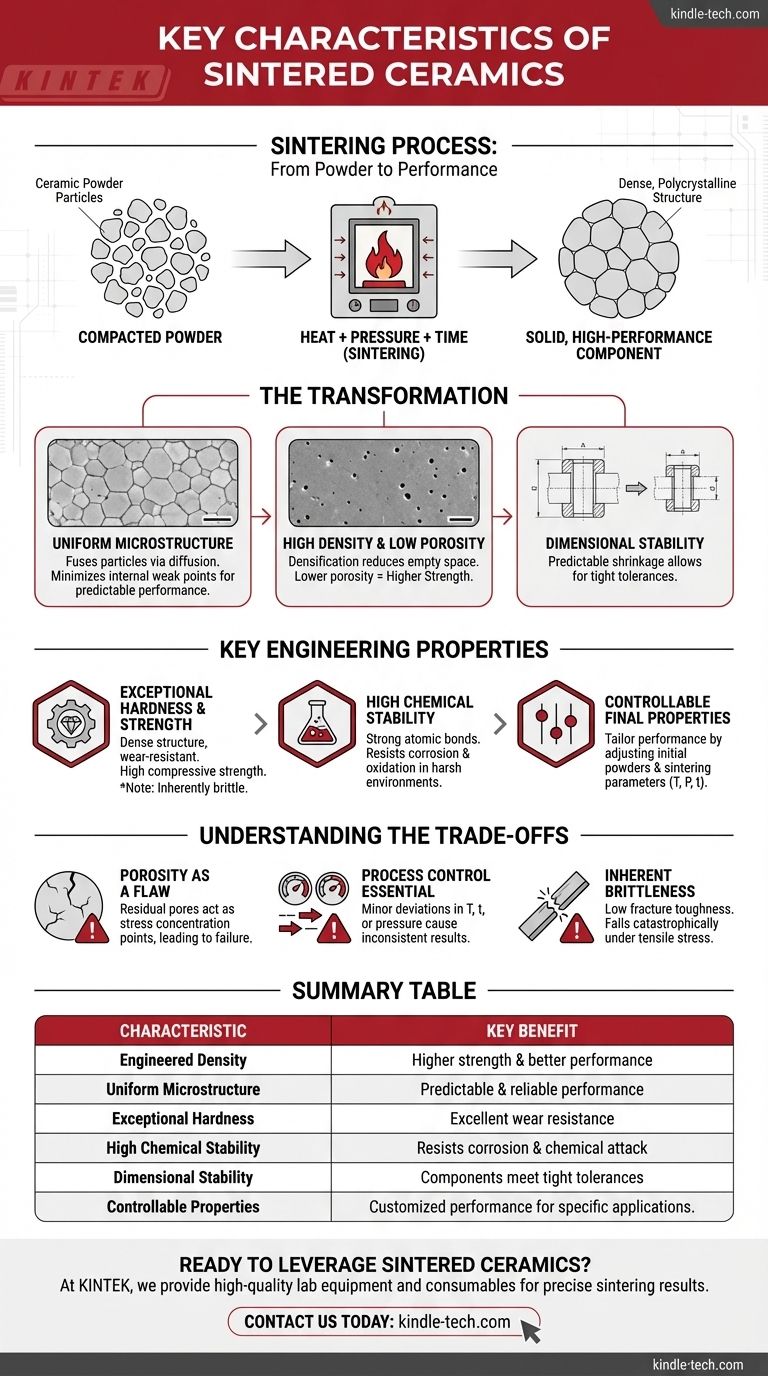

Las características más importantes de las cerámicas sinterizadas son su densidad diseñada, microestructura uniforme, dureza excepcional y alta estabilidad química. Estas propiedades no son inherentes a las materias primas, sino que se desarrollan a través del proceso de sinterización, que transforma un polvo compactado en un componente sólido y de alto rendimiento.

La sinterización se entiende mejor como un proceso de ingeniería de precisión, no solo como un paso de calentamiento. Permite el control deliberado de las propiedades finales de un material, como la resistencia y la densidad, mediante la gestión cuidadosa de la composición inicial del polvo y las condiciones de calor, tiempo y presión.

La transformación del polvo al rendimiento

La sinterización es el paso de fabricación crítico que confiere valor a los componentes cerámicos. Cambia fundamentalmente la estructura interna del material para lograr objetivos de ingeniería específicos.

Creación de una microestructura uniforme

El proceso fusiona partículas de polvo individuales mediante difusión y transferencia de masa. Esto elimina los huecos entre ellas, creando un material denso y policristalino (de muchos cristales).

Esta microestructura uniforme resultante es la base de un rendimiento predecible y fiable, ya que minimiza los puntos débiles internos.

Lograr alta densidad y baja porosidad

Un objetivo principal de la sinterización es la densificación, que significa reducir el espacio vacío, o porosidad, dentro del material. La porosidad final es una función directa del compacto de polvo inicial, así como de la temperatura y la duración del proceso.

Una menor porosidad casi siempre se traduce en una mayor resistencia y un mejor rendimiento general. La aplicación de presión durante la sinterización puede reducir significativamente tanto el tiempo necesario como la porosidad final.

Garantizar la estabilidad dimensional

El proceso de sinterización consolida el polvo en un objeto sólido con una forma estable y predecible. Aunque se produce algo de contracción, esta puede calcularse con precisión, lo que permite la creación de componentes con tolerancias dimensionales estrictas requeridas para aplicaciones avanzadas.

Propiedades clave de ingeniería de las cerámicas sinterizadas

La microestructura única creada durante la sinterización da lugar a un conjunto de características de material muy deseables que son difíciles de lograr con otros materiales.

Dureza y resistencia excepcionales

La estructura densa y unificada de las cerámicas sinterizadas las hace excepcionalmente duras y resistentes al desgaste. Esta misma estructura proporciona una alta resistencia a la compresión, aunque es importante reconocer su fragilidad inherente.

Alta estabilidad química

Los fuertes enlaces atómicos formados durante el proceso de sinterización a alta temperatura dan como resultado una excelente estabilidad química. Esto hace que el material sea altamente resistente a la corrosión, la oxidación y el ataque químico, incluso en entornos hostiles.

Propiedades finales controlables

Una de las características más potentes es que las propiedades finales son altamente controlables. Los ingenieros pueden adaptar el rendimiento ajustando la mezcla inicial de polvos y gestionando con precisión los parámetros de sinterización (temperatura, tiempo, presión).

Comprender las compensaciones

Aunque son potentes, el proceso de sinterización y los materiales resultantes tienen desafíos inherentes que deben gestionarse para una aplicación exitosa.

La porosidad como defecto crítico

Aunque el objetivo es una alta densidad, lograr una porosidad cero es casi imposible. Cualquier poro residual puede actuar como puntos de concentración de tensión, convirtiéndose en el origen de grietas y fallos mecánicos.

El control del proceso no es negociable

Las propiedades finales de una cerámica sinterizada son extremadamente sensibles a las variables del proceso. Pequeñas desviaciones en la temperatura, la duración o las condiciones atmosféricas pueden provocar inconsistencias en la densidad, el tamaño de grano y el rendimiento, lo que hace que el control estricto del proceso sea esencial.

Fragilidad inherente

Los mismos fuertes enlaces atómicos que crean dureza y resistencia también dan como resultado una baja tenacidad a la fractura, o fragilidad. Las cerámicas sinterizadas suelen fallar catastróficamente bajo tensión de tracción sin deformación plástica, una consideración de diseño crítica.

Tomar la decisión correcta para su aplicación

Las características que priorice dependerán totalmente de su objetivo final.

- Si su enfoque principal es el rendimiento mecánico: Optimice para la menor porosidad posible controlando cuidadosamente la temperatura, la presión y la duración de la sinterización.

- Si su enfoque principal es la resistencia química: Seleccione polvos iniciales de alta pureza, ya que las impurezas pueden convertirse en puntos débiles que comprometan la estabilidad química.

- Si su enfoque principal es la fabricación de precisión: Caracterice la contracción de su material y proceso específicos para garantizar que el componente final cumpla con las tolerancias dimensionales requeridas.

Comprender estas características fundamentales le permite diseñar componentes cerámicos para los desafíos técnicos más exigentes.

Tabla de resumen:

| Característica | Descripción | Beneficio clave |

|---|---|---|

| Densidad diseñada | Lograda mediante la reducción de la porosidad durante la sinterización. | Mayor resistencia y mejor rendimiento. |

| Microestructura uniforme | Las partículas de polvo fusionadas crean un material policristalino denso. | Rendimiento predecible y fiable. |

| Dureza excepcional | Estructura densa y unificada. | Excelente resistencia al desgaste. |

| Alta estabilidad química | Fuertes enlaces atómicos formados a altas temperaturas. | Resiste la corrosión y el ataque químico. |

| Estabilidad dimensional | La contracción predecible permite una fabricación precisa. | Los componentes cumplen tolerancias estrictas. |

| Propiedades controlables | Adaptadas ajustando la mezcla de polvo y los parámetros de sinterización. | Rendimiento personalizado para aplicaciones específicas. |

¿Listo para aprovechar las propiedades superiores de las cerámicas sinterizadas para sus aplicaciones de laboratorio?

En KINTEK, nos especializamos en proporcionar el equipo de laboratorio y los consumibles de alta calidad necesarios para lograr resultados de sinterización precisos. Ya sea que su enfoque sea maximizar el rendimiento mecánico, garantizar la resistencia química o cumplir con estrictas tolerancias dimensionales, nuestra experiencia y productos pueden ayudarle a diseñar componentes para los desafíos más exigentes.

Contáctenos hoy a través de nuestro formulario de contacto para discutir cómo podemos apoyar sus necesidades específicas de laboratorio y ayudarle a desbloquear todo el potencial de las cerámicas sinterizadas.

Guía Visual

Productos relacionados

- Lámina de Cerámica de Nitruro de Silicio (SiN) Mecanizado de Precisión para Ingeniería de Cerámicas Finas Avanzadas

- Anillo Cerámico de Nitruro de Boro Hexagonal HBN

- Lámina Cerámica de Carburo de Silicio (SiC) Resistente al Desgaste, Cerámica Avanzada Fina de Ingeniería

- Varilla de cerámica de alúmina fina avanzada de ingeniería Al2O3 aislada para aplicaciones industriales

- Bola de cerámica de circonio mecanizada de precisión para cerámica fina avanzada de ingeniería

La gente también pregunta

- ¿Cuáles son los cuatro tipos principales de sensores? Una guía sobre la fuente de alimentación y el tipo de señal

- ¿Es la cerámica químicamente inerte? Descubra el poder de la máxima resistencia química

- ¿Por qué es necesario utilizar cerámicas resistentes a altas temperaturas y a la corrosión para los descomponedores de H2SO4 en el proceso IS?

- ¿Cuáles son los factores que afectan la estructura cerámica? De la carga atómica a las propiedades finales

- ¿Cuáles son las propiedades del SiC? Desbloquee el rendimiento a alta temperatura y alta frecuencia