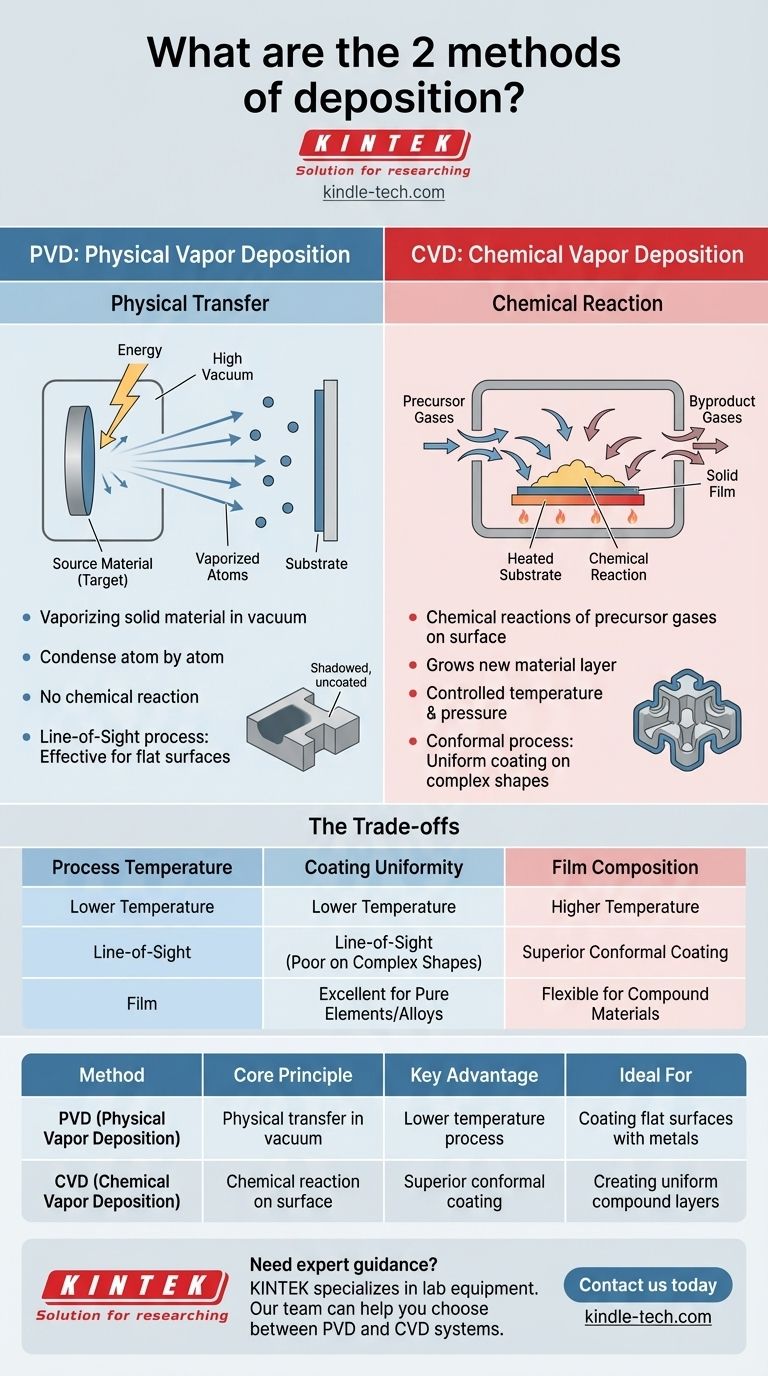

Los dos métodos principales para crear las películas ultrafinas esenciales para la electrónica y los materiales modernos son la Deposición Física de Vapor (PVD) y la Deposición Química de Vapor (CVD). La PVD funciona vaporizando un material sólido en el vacío y permitiendo que se condense sobre un sustrato, "pintándolo" eficazmente átomo por átomo. En contraste, la CVD utiliza reacciones químicas entre gases precursores en la superficie del sustrato para hacer crecer una nueva película sólida.

La distinción crítica radica en el proceso en sí: la Deposición Física de Vapor (PVD) es una transferencia física de material desde una fuente a un objetivo, mientras que la Deposición Química de Vapor (CVD) es una reacción química que crea un material completamente nuevo en la superficie.

Desglosando la Deposición Física de Vapor (PVD)

El Principio Central: Una Transferencia Física

La PVD es un proceso que mueve material a nivel atómico sin cambiar su composición química. Implica tomar un material fuente sólido, conocido como el "blanco" (target), y convertirlo en vapor.

Este vapor luego viaja a través de una cámara y se condensa sobre el objeto objetivo, conocido como el "sustrato", formando una película delgada y sólida. El proceso no implica ninguna reacción química.

El Papel del Alto Vacío

La PVD debe llevarse a cabo bajo condiciones de alto o incluso ultra alto vacío.

Este vacío es fundamental por dos razones. Primero, elimina el aire y otras partículas que podrían contaminar la película. Segundo, asegura que los átomos vaporizados puedan viajar desde la fuente hasta el sustrato sin colisionar con otras moléculas de gas.

Características Clave

Debido a que los átomos vaporizados viajan en línea recta, la PVD se considera un proceso de línea de visión (line-of-sight). Esto la hace extremadamente efectiva para recubrir superficies planas, pero puede presentar desafíos para recubrir formas tridimensionales complejas de manera uniforme.

Comprendiendo la Deposición Química de Vapor (CVD)

El Principio Central: Una Reacción Química

La CVD es fundamentalmente un proceso químico. Comienza introduciendo uno o más gases precursores volátiles en una cámara de reacción que contiene el sustrato.

Cuando estos gases entran en contacto con el sustrato calentado, reaccionan o se descomponen, dejando atrás un material sólido que forma la película deseada. Este proceso literalmente hace crecer una nueva capa de material en la superficie del sustrato.

El Entorno del Proceso

Aunque los procesos de CVD también tienen lugar en una cámara controlada, la clave es la gestión precisa de los gases reactivos, la presión y la temperatura para impulsar la reacción química específica necesaria.

Esto permite la creación de películas de muy alta pureza y alto rendimiento, ya que los subproductos no deseados de la reacción pueden eliminarse como gases.

Características Clave

Debido a que la película se forma por gases que reaccionan en una superficie, la CVD no es un proceso de línea de visión. Los gases precursores pueden fluir alrededor e introducirse en geometrías complejas, lo que resulta en recubrimientos altamente uniformes, o conformales, incluso en superficies intrincadas.

Comprender las Compensaciones

Temperatura del Proceso

Los procesos de CVD a menudo requieren altas temperaturas del sustrato para iniciar y sostener las reacciones químicas necesarias. Esto puede limitar los tipos de materiales que se pueden utilizar como sustratos. La PVD, en muchos casos, se puede realizar a temperaturas más bajas.

Uniformidad del Recubrimiento (Conformidad)

Para recubrir superficies complejas y no planas, la CVD es generalmente superior. Su naturaleza en fase gaseosa le permite depositar una capa uniforme sobre toda una superficie. La naturaleza de línea de visión de la PVD significa que las áreas "sombreadas" de un objeto complejo pueden recibir poco o ningún recubrimiento.

Composición de la Película

La PVD es excelente para depositar elementos puros y algunas aleaciones, ya que transfiere directamente el material fuente. La CVD ofrece mayor flexibilidad para crear materiales compuestos complejos (como nitruro de silicio o carburo de titanio) controlando con precisión la mezcla de gases reactivos.

Tomar la Decisión Correcta para su Objetivo

La decisión entre PVD y CVD depende completamente del material que necesita depositar y de la forma del objeto que está recubriendo.

- Si su enfoque principal es depositar un metal puro sobre una superficie plana a temperaturas más bajas: La PVD suele ser el método más directo y eficiente.

- Si su enfoque principal es crear una capa compuesta uniforme y de alta pureza sobre una forma compleja: La CVD proporciona el recubrimiento conformal y la precisión química requerida para la tarea.

Comprender esta diferencia fundamental entre transferencia física y creación química es la clave para seleccionar el método de deposición óptimo para su aplicación.

Tabla Resumen:

| Método | Principio Central | Ventaja Clave | Ideal Para |

|---|---|---|---|

| PVD (Deposición Física de Vapor) | Transferencia física de material en vacío | Proceso a menor temperatura, excelente para elementos puros | Recubrimiento de superficies planas con metales y aleaciones |

| CVD (Deposición Química de Vapor) | Reacción química en la superficie del sustrato | Recubrimiento conformal superior en formas complejas | Creación de capas compuestas uniformes en piezas intrincadas |

¿Necesita orientación experta sobre la selección del método de deposición correcto para su aplicación específica? KINTEK se especializa en equipos y consumibles de laboratorio, sirviendo todas sus necesidades de laboratorio. Nuestro equipo puede ayudarle a elegir entre sistemas PVD y CVD para lograr resultados óptimos de película delgada para su investigación o producción. ¡Contáctenos hoy para discutir los requisitos de su proyecto!

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

La gente también pregunta

- ¿Cuáles de los siguientes métodos se utilizan para depositar películas delgadas? Una guía de las técnicas PVD, CVD y de fase líquida

- ¿Qué es la deposición química de vapor con filamento caliente de diamante? Una guía para el recubrimiento de diamante sintético

- ¿Cuál es el principio del método CVD? Dominando la deposición de películas delgadas a nivel atómico

- ¿Qué es el CVD a baja presión (LPCVD) y cuáles son sus ventajas? Mejora la uniformidad de la película y protege sustratos sensibles

- ¿Qué es la deposición de película delgada por pulverización catódica con magnetrón? Una guía para recubrimientos de alta precisión

- ¿Qué es el proceso de deposición química de vapor metalorgánico? Construya películas cristalinas ultrapuras

- ¿Cuáles son las aplicaciones de los nanocompuestos de grafeno? De la industria aeroespacial a la biomedicina

- ¿Qué se entiende por pulverización catódica reactiva? Una guía para la deposición avanzada de películas delgadas compuestas