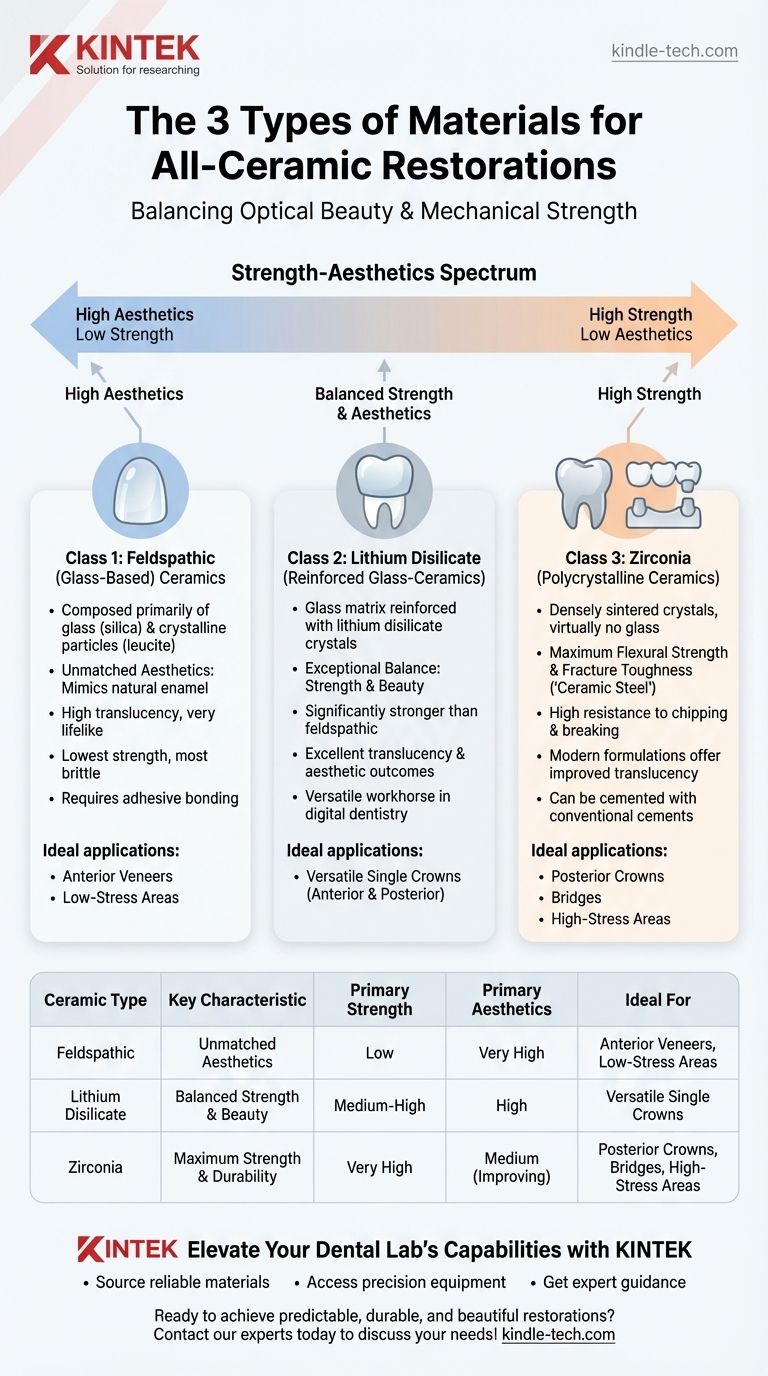

En la odontología restauradora moderna, los materiales totalmente cerámicos se clasifican ampliamente en tres categorías fundamentales basadas en su composición y propiedades estructurales. Estas son las cerámicas feldespáticas tradicionales (o a base de vidrio), las vitrocerámicas reforzadas como el disilicato de litio y las cerámicas policristalinas de alta resistencia, principalmente la zirconia.

El principio fundamental en la selección de un material totalmente cerámico es navegar por el compromiso entre la belleza óptica y la resistencia mecánica. A medida que aumenta el contenido cristalino de un material, aumenta su durabilidad, pero su translucidez natural generalmente disminuye.

Un vistazo más de cerca a las tres clases de cerámica

Comprender la composición de cada clase de cerámica es clave para conocer su aplicación ideal. Cada material ocupa una posición distinta en el espectro de resistencia y estética.

Clase 1: Cerámicas Feldespáticas (a base de vidrio)

Las cerámicas feldespáticas son el tipo más tradicional, compuestas principalmente de vidrio (sílice) con partículas cristalinas como leucita suspendidas en la matriz. Son esencialmente una forma de porcelana dental.

Su característica definitoria es la estética inigualable. Debido a su alto contenido de vidrio, dispersan la luz casi idénticamente al esmalte dental natural, lo que las hace excepcionalmente translúcidas y realistas.

Sin embargo, esta belleza tiene un costo en cuanto a resistencia. Las cerámicas feldespáticas son las más frágiles de las tres clases y son más propensas a fracturarse bajo fuerzas de masticación elevadas.

Clase 2: Disilicato de Litio (Vitrocerámicas Reforzadas)

El disilicato de litio representa una evolución significativa en las cerámicas dentales. Consiste en una matriz vítrea que está fuertemente reforzada con cristales de disilicato de litio parecidos a agujas.

Este material logra un equilibrio excepcional entre resistencia y belleza. Es significativamente más fuerte y duradero que la porcelana feldespática y, al mismo tiempo, ofrece una excelente translucidez y resultados estéticos.

Su versatilidad lo ha convertido en un material fundamental en la odontología digital, adecuado para todo, desde carillas hasta coronas de unidad única tanto en el frente como en la parte posterior de la boca.

Clase 3: Zirconia (Cerámicas Polycristalinas)

La zirconia, u óxido de circonio, está en una clase por sí misma. Es una cerámica policristalina, lo que significa que está compuesta casi en su totalidad por cristales densamente sinterizados sin prácticamente matriz vítrea.

Esta estructura le da a la zirconia la mayor resistencia a la flexión y tenacidad a la fractura de cualquier cerámica dental, lo que le ha valido el apodo de "acero cerámico". Es increíblemente resistente a astillarse y romperse.

Históricamente, esta resistencia conllevaba una alta opacidad. Sin embargo, las formulaciones modernas de zirconia han mejorado enormemente la translucidez, convirtiéndola en una opción viable y duradera para una gama más amplia de aplicaciones estéticas, incluidas las coronas anteriores.

Comprender los compromisos

Elegir el material correcto no se trata de cuál es "el mejor" en general, sino de cuál es el mejor para una situación clínica específica. La decisión siempre implica equilibrar factores en competencia.

El espectro Resistencia-Estética

Piense en las tres clases en un espectro. En un extremo, tiene la cerámica feldespática, altamente estética pero frágil. En el otro, tiene la zirconia increíblemente fuerte pero tradicionalmente más opaca. El disilicato de litio se sitúa cómodamente en el medio, ofreciendo una combinación de ambas propiedades.

La indicación clínica dicta el material

La ubicación y función de la restauración son críticas. Una carilla delicada en un diente frontal con baja fuerza de mordida es una aplicación perfecta para la cerámica feldespática. Una corona molar que soporta una inmensa presión de masticación requiere la resistencia robusta de la zirconia.

Unión vs. Cementación

La resistencia del material también influye en cómo se adhiere al diente. Los materiales más débiles como la porcelana feldespática requieren absolutamente una unión adhesiva, donde la restauración se fusiona químicamente con la estructura del diente para soporte. Los materiales extremadamente fuertes como la zirconia se pueden asegurar con cementos convencionales, lo que simplifica el procedimiento clínico.

Tomar la decisión correcta para su objetivo

Base su selección de material en el objetivo principal de la restauración.

- Si su enfoque principal es la estética máxima para un caso anterior (como carillas): La porcelana feldespática sigue siendo el estándar de oro por su capacidad inigualable para imitar el esmalte natural.

- Si su enfoque principal es una solución versátil y completa para coronas individuales: El disilicato de litio proporciona una excelente combinación de resistencia para la durabilidad y estética para un aspecto natural.

- Si su enfoque principal es la resistencia y durabilidad absolutas (especialmente para molares posteriores o puentes): La zirconia es el material más confiable y resistente a la fractura disponible.

Comprender esta ciencia de los materiales le permite seleccionar la cerámica ideal para un resultado predecible, duradero y hermoso.

Tabla de resumen:

| Tipo de Cerámica | Característica Clave | Fuerza Principal | Estética Principal | Ideal Para |

|---|---|---|---|---|

| Feldespática (a base de vidrio) | Estética Inigualable | Baja | Muy Alta | Carillas Anteriores, Zonas de Bajo Estrés |

| Disilicato de Litio | Resistencia y Belleza Equilibradas | Media-Alta | Alta | Coronas Individuales Versátiles (Anteriores/Posteriores) |

| Zirconia (Policristalina) | Máxima Resistencia y Durabilidad | Muy Alta | Media (Mejorando) | Coronas Posteriores, Puentes, Zonas de Alto Estrés |

¿Listo para lograr restauraciones predecibles, duraderas y hermosas?

El material cerámico adecuado es clave para un resultado exitoso. En KINTEK, nos especializamos en cerámicas dentales y equipos de laboratorio de alta calidad, proporcionando los materiales que necesita para sobresalir en la odontología restauradora moderna.

Permítanos apoyar su práctica:

- Suministre materiales confiables para restauraciones feldespáticas, de disilicato de litio y de zirconia.

- Acceda a equipos de precisión para fresado, sinterización y acabado.

- Obtenga orientación experta para seleccionar los productos ideales para sus casos clínicos específicos.

Mejore las capacidades de su laboratorio dental. ¡Contacte a nuestros expertos hoy para discutir sus necesidades!

Guía Visual

Productos relacionados

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

- Horno de mufla de 1800℃ para laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Qué es la sinterización de zirconia? La clave para restauraciones dentales duraderas y de precisión

- ¿Con qué frecuencia se debe calibrar un horno de porcelana? Optimice su programa de cocción para obtener resultados perfectos

- ¿Por qué se sinteriza la zirconia? Para Desbloquear Todo Su Potencial de Resistencia y Estética

- ¿Cuál es la diferencia entre cerámica dental y porcelana dental? Eligiendo el material adecuado para su restauración

- ¿Qué son los materiales cerámicos dentales? Su guía para restauraciones fuertes y de aspecto natural

- ¿Cuál es la temperatura de cocción para la cerámica dental? Dominando el ciclo crítico para restauraciones fuertes y estéticas

- ¿Se sinteriza la zirconia? El paso esencial para desbloquear la máxima resistencia y durabilidad

- ¿Cuáles son los usos de la cerámica en odontología? Logre restauraciones realistas y duraderas