En el mundo del tratamiento térmico, el temple en aceite ofrece un equilibrio fundamental entre un endurecimiento eficaz y la minimización de la distorsión de la pieza. Su principal ventaja es una velocidad de enfriamiento controlada y menos severa en comparación con el agua, lo que reduce drásticamente el riesgo de agrietamiento. Sin embargo, esta misma característica significa que puede que no logre la dureza máxima absoluta posible para ciertas aleaciones de acero que requieren un temple más drástico.

El aceite es el medio de temple de elección cuando su prioridad es evitar la distorsión y el agrietamiento en aceros aleados o piezas con geometrías complejas. La compensación fundamental es aceptar una dureza máxima ligeramente menor a cambio de una estabilidad dimensional superior y la integridad de la pieza.

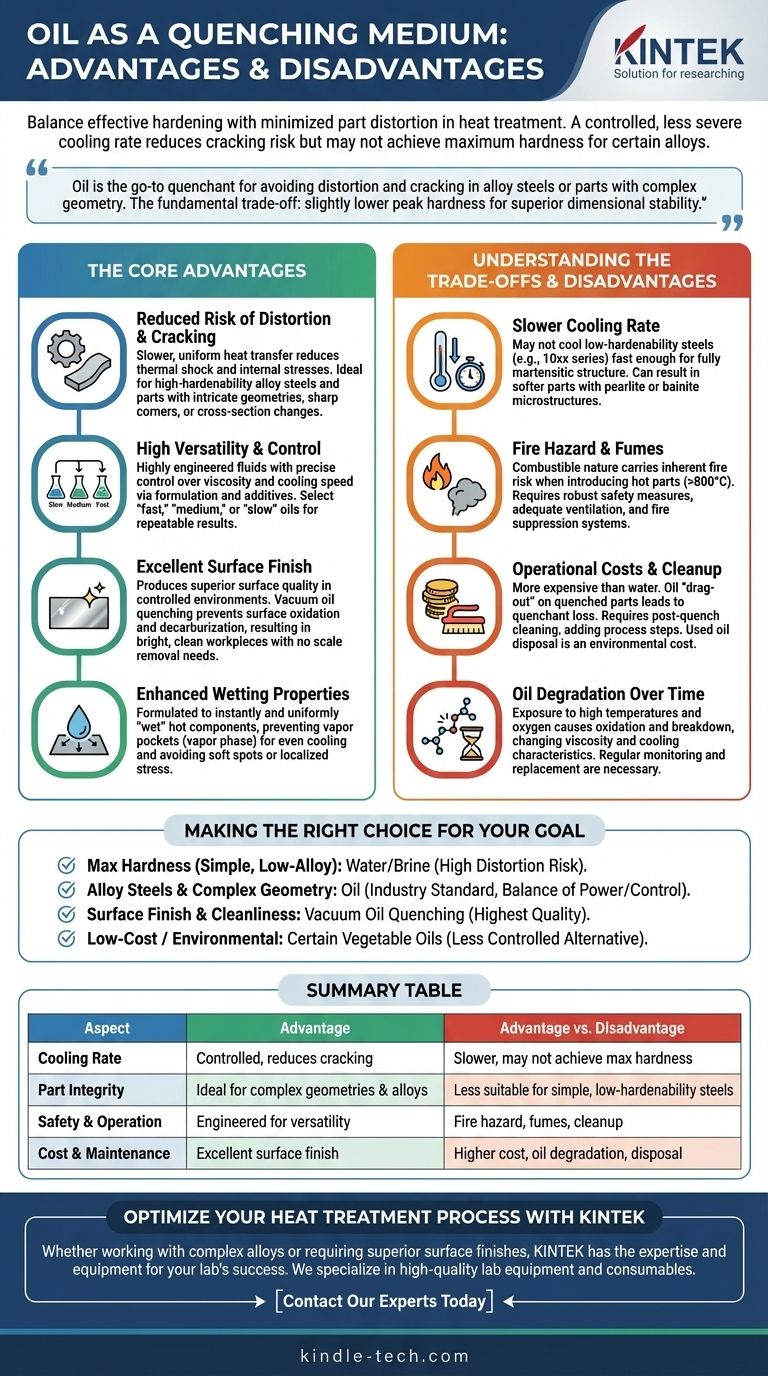

Las Ventajas Fundamentales del Temple en Aceite

La popularidad del aceite como medio de temple se debe a su capacidad para resolver los problemas más comunes y costosos asociados con el tratamiento térmico: la falla de la pieza y la imprecisión dimensional.

Riesgo Reducido de Distorsión y Agrietamiento

El aceite transfiere el calor de una pieza caliente de manera más lenta y uniforme que el agua. Esta velocidad de enfriamiento menos severa reduce el inmenso choque térmico y las tensiones internas que hacen que las piezas se deformen, se distorsionen o se agrieten.

Esto convierte al aceite en la opción ideal para aceros aleados de alta templabilidad o piezas con geometrías intrincadas, esquinas afiladas o cambios significativos en la sección transversal.

Alta Versatilidad y Control

A diferencia del agua, los aceites de temple son fluidos altamente diseñados. Sus propiedades, como la viscosidad y la velocidad de enfriamiento, se pueden controlar con precisión mediante la formulación y el uso de aditivos especializados.

Esto le permite seleccionar un aceite "rápido", "medio" o "lento" para que coincida perfectamente con los requisitos de una aleación de acero específica y la configuración de la pieza, asegurando resultados repetibles y confiables.

Excelente Acabado Superficial

Cuando se realiza en un entorno controlado, el temple en aceite produce una calidad superficial superior. El temple en aceite al vacío, en particular, es un proceso premium que previene la oxidación superficial y la descarburación.

El resultado es una pieza de trabajo brillante y limpia que no requiere eliminación posterior de cascarilla o limpieza, ahorrando tiempo y costos de procesamiento posteriores.

Propiedades de Humectación Mejoradas

Los aceites de temple modernos están formulados para "humedecer" toda la superficie de un componente caliente de manera instantánea y uniforme. Esto evita la formación de bolsas de vapor estables (la "fase de vapor") que pueden causar un enfriamiento desigual y provocar puntos blandos o tensiones localizadas.

Comprender las Compensaciones y Desventajas

Aunque es muy eficaz, el temple en aceite no está exento de limitaciones. Estas compensaciones se relacionan principalmente con la seguridad, el costo y su velocidad de enfriamiento inherente.

Velocidad de Enfriamiento Más Lenta

La misma característica que previene el agrietamiento, una velocidad de enfriamiento más lenta, es también una limitación. Para algunos aceros de baja templabilidad (como los aceros al carbono de la serie 10xx), el aceite puede no enfriar la pieza lo suficientemente rápido como para lograr una estructura completamente martensítica.

Esto puede resultar en una pieza más blanda de lo deseado, ya que el acero se transforma en otras microestructuras como perlita o bainita en lugar de martensita dura.

Riesgo de Incendio y Humos

El aceite es combustible. Sumergir un componente calentado a más de 800 °C (1500 °F) en aceite conlleva un riesgo inherente de incendio si el proceso no se controla adecuadamente.

Esto requiere medidas de seguridad sólidas, incluida una ventilación adecuada para manejar los humos y el humo, y sistemas de supresión de incendios apropiados.

Costos Operativos y Limpieza

Los aceites de temple especializados son más caros que el agua. Además, el aceite tiende a adherirse a las piezas templadas, un fenómeno conocido como "arrastre" (drag-out), que provoca la pérdida del medio de temple.

Estas piezas aceitosas requieren un paso de limpieza o lavado posterior al temple, lo que añade otro proceso y costos asociados. Finalmente, el aceite usado se considera residuo industrial y debe eliminarse de acuerdo con las regulaciones ambientales.

Degradación del Aceite con el Tiempo

A lo largo de su vida útil, el aceite de temple se expone a altas temperaturas y oxígeno, lo que provoca que se oxide y degrade. Esta descomposición cambia la viscosidad del aceite y altera sus características de enfriamiento, lo que lleva a resultados inconsistentes.

El monitoreo regular de la condición del aceite y su eventual reemplazo son tareas de mantenimiento necesarias para garantizar la estabilidad del proceso.

Tomando la Decisión Correcta para su Objetivo

La decisión entre aceite y otros medios de temple depende completamente de su material, la geometría de la pieza y las propiedades finales deseadas.

- Si su enfoque principal es lograr la máxima dureza en aceros simples y de baja aleación: El agua o la salmuera a menudo son una mejor opción, siempre que pueda aceptar el riesgo significativamente mayor de distorsión o agrietamiento.

- Si su enfoque principal es endurecer aceros aleados o piezas con geometría compleja: El aceite es el estándar de la industria, ofreciendo un equilibrio excelente y confiable entre poder de endurecimiento y control dimensional.

- Si su enfoque principal es el acabado superficial y la limpieza del proceso para componentes críticos: El temple en aceite al vacío proporciona los resultados de mayor calidad, eliminando defectos superficiales y operaciones de limpieza posteriores al temple.

- Si su enfoque principal es el bajo costo o la conciencia ambiental para tareas menos críticas: Ciertos aceites vegetales pueden ser una alternativa viable, aunque menos controlada, a los productos a base de petróleo.

Comprender estas compensaciones le permite seleccionar un proceso de temple que ofrezca las propiedades del material requeridas sin comprometer la integridad de su pieza.

Tabla Resumen:

| Aspecto | Ventaja | Desventaja |

|---|---|---|

| Velocidad de Enfriamiento | Controlada, reduce el agrietamiento y la distorsión | Más lenta, puede no lograr la dureza máxima para algunos aceros |

| Integridad de la Pieza | Ideal para geometrías complejas y aceros aleados | Menos adecuado para aceros simples de baja templabilidad |

| Seguridad y Operación | Diseñado para versatilidad y control | Riesgo de incendio, humos y requiere limpieza |

| Costo y Mantenimiento | Excelente acabado superficial (ej. temple al vacío) | Costo más alto, degradación del aceite y necesidades de eliminación |

Optimice su Proceso de Tratamiento Térmico con KINTEK

Elegir el medio de temple correcto es fundamental para lograr el equilibrio perfecto entre dureza, estabilidad dimensional e integridad de la pieza. Ya sea que esté trabajando con componentes complejos de acero aleado o necesite el acabado superficial superior del temple en aceite al vacío, KINTEK tiene la experiencia y el equipo para apoyar el éxito de su laboratorio.

Nos especializamos en proporcionar equipos de laboratorio y consumibles de alta calidad adaptados a sus necesidades específicas de tratamiento térmico. Contacte a nuestros expertos hoy mismo para discutir cómo nuestras soluciones pueden mejorar su proceso de temple, mejorar la repetibilidad y garantizar los resultados de la más alta calidad para sus materiales.

Guía Visual

Productos relacionados

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Molde de Prensado de Polígonos para Laboratorio

- Prensa de Moldeo Bidireccional Cuadrada para Uso en Laboratorio

La gente también pregunta

- ¿Cuáles son las ventajas del endurecimiento al vacío? Logre una precisión y limpieza superiores para componentes críticos

- ¿Qué son las partes de un horno de vacío? Una guía de los sistemas centrales para el tratamiento térmico de precisión

- ¿Cuál es la temperatura máxima en un horno de vacío? Depende de sus materiales y necesidades de proceso

- ¿Por qué es importante el control ambiental dentro de un horno de vacío para la unión por difusión? Laminados de aleación de titanio maestro

- ¿Qué materiales se utilizan en un horno de vacío? Una guía sobre los materiales de la zona caliente y los metales procesados